旋风落料器在烟丝气力输送系统内的应用

2015-11-05温科平安浩杨浩

温科平 安浩 杨浩

摘 要:针对烟丝气力输送系统内选用的旋风落料器在实际生产过程中出现的落料效率低的问题,结合旋风落料器的工作原理,从进口风速、来料要求、结构合理性及卸料能力等几个方面为研究出发点,通过分析、模拟、计算及试验观察,对旋风落料器进行了问题原因依次确认,最终确定了调整方法,获得了满足甚至超出需求的落料效率和超出预期的使用价值,改善结果同时表明,在烟丝气力输送系统落料环节使用一级旋风落料器并对旋风落料器适当改进,仍能获得令人满意的气料分离效率,也在一定程度上拓宽了旋风分离器的应用领域。

关键词:叶丝落料器 旋风落料器 叶丝风送 气力输送 落料效率

中图分类号:TS43 文献标识码:A 文章编号:1674-098X(2015)09(a)-0038-03

旋风分离器常用于去除含尘气相物料中的粉尘颗粒,其结构简单、工艺性能好、便于维修保养、投资成本低。旋风落料器是旋风分离器的一种应用方式,其结构如图1所示。

旋风分离器的工作原理为含尘气流以一定的速度从进气管进入筒体内做高速螺旋运动,气流中的粉尘颗粒受到离心力作用飞向筒壁,沿内壁滑落,最后从底端经排灰阀排出;而气相物料向上旋流并经排气管排出。

笔者所在工厂翻箱机在使用过程中存在烟丝洒漏情况,洒漏量虽经过改进后有所减少,但还是存在一定量的洒漏。针对此种情况,我厂之前一直采用在生产过程中由人力打扫装入周转箱作为垃圾处理,此种方式工作强度较大且现场环境较差,最重要的是造成了物料的浪费和生产成本的增加。由于此种原因,该厂在漏料位置设置了接料斗,并采用了吸入式风力送丝管道对洒漏的烟丝及时进行风送。风送系统内必然存在落料器,由于现场空间和安装条件的限制,并考虑到投入成本和维护保养的便利性,该厂选用了旋风落料器做为落料设备。考虑到输送物料为间断输送、流量较小的情况和风送速度对烟丝结构影响等因素,选用了XF-300型旋风分离器(徐州众凯机电设备制造有限公司生产),筒体直径300 mm,处理风量800 m3/h。但是在实际使用过程中,该厂在除尘间内发现了大量烟丝,经排查后确定为洒漏烟丝风送系统产生,即旋风落料器落料效率低,这一结果使得此套系统的应用毫无价值,反而给除尘间设备带来一定压力,并造成了除尘能源的浪费。

1 问题分析

旋风分离器结构虽然简单,但是因其内部的两相流动和分离机理很是复杂,暂未能找到完善的物理模型供于参考。为解决此项问题,该厂结合旋风落料器的工作原理,从进口风速、来料要求、结构合理性及卸料能力等几个方面为研究出发点,通过分析、模拟、计算及试验观察,对旋风落料器进行了问题查找。

1.1 进口风速

考虑到旋风落料器对工作进口风速要求,我们对风送管道内风速进行了测量,结果为23 m/s,与卷包风力送丝管道风速基本一致,符合烟丝结构变化允许范围;同时计算得出旋风落料器进口风速为14 m/s,也符合落料器进口风速范围要求。由于物料进入旋风落料器后做的是圆周运动,根据向心力计算公式F=mrw=mv/r可知,在一定的旋转半径和进料量的前提条件下,进口风速越高,离心力越大,落料器的效率会有提升,但落料器内排气管口的风速也会提高,烟丝进入除尘管道的可能性有可能提高。在提高落料器进口风速后,除尘房烟丝量稍有减少,但总量还是很大。另外,由于风送管道管径的固定,风速太高的时候,烟丝的造碎程度会增加,所以我们决定不提高风速。

1.2 来料要求

考虑到此套系统输送物料的过程是间断输送,且物料吸入量是根据实际洒漏量在变化的。根据向心力计算公式,在速度和旋转半径一定的前提下,质量越大,离心力越大,考虑到烟丝个体容易漂浮,我们决定增加瞬时的进料量,即将洒漏的烟丝暂存一定体积量后,再进入风送系统。但是,当我们在风送系统吸入口增加缓存限量机构后,进入风送管道内的烟丝流量虽然在一定时间段内处于稳定,保证了一定质量的烟丝进入旋风落料器,但是在除尘房仍发现了大量烟丝。

1.3 结构合理性

为了解旋风落料器内部风速分布情况和各部分结构的合理性,我们对旋风落料器内部气流速度分布进行模拟,结果如图2所示。

如图2所示,各部分气流分布正常,气流沿筒壁速度高。在进口风速不能提高和进料稳定的基础上,我们开始怀疑物料进入旋风落料器后的运动状态,即是否作螺旋运动、产生离心效果。众所周知,作圆周运动的物体必须具有的力是向心力,只有具有向心力才会作圆周运动,而筒体的形状起到了不断改变向心力方向的作用。由于旋风落料器排气管中心气流的作用,物料会跟随气流向排气管口运动,如果是这样的话,那物料必然会进入排气管。但是作圆周运动的物体并没有向中心运动,而保持圆周运动状态,应是因为速度方向改变的时候,物料存在惯性,同时产生一个与向心力大小相等、方向相反的惯性力—离心力。物料进入旋风落料器后处于离心力场内,应当是空气带着物料运动,气流的方向在不断改变。那么,物料作圆周运动的向心力应由空气的浮力产生,根据浮力计算公式F=ρgV,其中ρ为空气密度,V为物料排开的气体体积,g为重力加速度,则公式可写成F=mg,用向心加速度代替重力加速度,则F=mv/r。由此公式分析,如果烟丝排开的气体体积越小,烟丝受到的离心力越大于空气向心力,烟丝越不会随气流向排气管中心运动,即要求进料时烟丝的聚集性要高。而我厂在烟丝风送时采用的是圆形截面管道,在接入旋风落料器进口时采用了俗称“天圆地方”的异形管接头,圆截面中心和矩形截面中心同心,烟丝在由圆管进入矩形管的过程中由于气流的局部紊乱产生了发散现象。按上述推断,将瞬时进入的烟丝视为一个整体,其排出的气体体积较大,不利于烟丝紧贴筒壁回旋下落。但是,在更换进料异形管保证烟丝聚集且贴筒体内表面后,除尘房仍出现了烟丝,虽然现场操作人员反应总量有所减少,但问题并没有得到彻底解决。

考虑到聚集的烟丝在旋风落料器筒体内紧贴筒壁运动时,由于筒体半径较小,聚集的烟丝运动时的曲率较大,聚集的烟丝在改变运动方向的同时,受到筒体内壁的摩擦力和相反于运动方向的阻力,聚集的烟丝速度会发生下降且运动轨迹可能会向筒体轴心内偏移。如果此时再受到其他作用力,则有可能会改变运动方向被气流夹带。因此,旋风落料器的排气管必须插入筒体内一定深度且排气管底口距离落料器排料口不宜过尽,以避免气流短路对聚集烟丝的运动造成干扰而帮助烟丝向筒体中心运动。根据此分析,我们检查了排气管的插入深度和距离筒壁的距离,发现深度和筒壁的距离较为合适,但不能确定为最优化尺寸。

而插入筒体内的排气管是焊接在筒体上的,排气管也不方便调整进行试验,我们又考虑气流在筒体内急速旋流向下时,当气流到达排风管产生的内旋涡流最低点时,会随旋流向上的气流一起直接从排气管排出;同时,因为锥体最底部的直径较小,物料聚集后会向中心移动,已沉降到锥体底端的物料受到离心力作用强烈挤压锥体内表面但可能不发生下落,从而被向上急速螺旋运动的气流重新卷起进入排气管。因此,我们在锥体下方和排灰阀之间增加了一段圆形直管,用于避免物料的相互挤压,并增加旋转圈数,延长下落时间,但是除尘房出现烟丝的总量并没有大量减少。

1.4 卸料能力

考虑旋风分离器多用于分离粉尘颗粒,在烟丝落料上的应用并不广泛,在选定此设备时我们并没有期望得到较高的分离效率,只预期80%落料效率即可满足需求。由于进料端洒漏量的不固定和除尘房内的烟丝是和其他杂物混合在一起的情况,在生产过程中无法通过数据来评定烟丝损耗的具体量。在经过上述调整后,我们决定对落料效率进行试验测定:选取2台落料器为试验设备,取样点为旋风落料器排灰阀下方,对比投料量和下落量,试验数据记录如下表1内所示。

试验结果显示,在投料量少的情况下,反而落料效率高,此结果竟与计算公式相矛盾。但是在试验过程中,由于取样人员不知道投料端物料是否全部进入管道以确定取样结束时间,在询问后发现,烟丝早已全部进入管道,但物料仍在下落,且出现不连续和流量大幅度波动的情况。因此在实验后续环节中记录了部分试验时间,记录结果如下。

(1)1号旋风落料器吸入口投入1 kg物料,烟丝在6 s内离开吸入口,但在90 s后才长时间没有物料下落,烟丝下落状况为开始时较多、接着较少、然后下落量持续增加。

(2)1号旋风落料器投入1.6 kg物料,烟丝在10 s内离开吸入口,但在200 s后才长时间没有物料下落,烟丝下落状况也为开始时较多、接着较少、然后下落量持续增加。

(3)2号旋风落料器投入0.6 kg物料,烟丝在3 s内离开吸入口,但在20 s后才长时间没有物料下落,烟丝下落状况同上。

(4)2号旋风落料器投入1.4 kg物料,烟丝在8s内离开吸入口,但在156 s后才长时间没有物料下落,烟丝下落状况同上。

综合上述试验结果,我们判断烟丝已经被输送到落料器,投料量较少时落料效率高,我们得出烟丝已经在落料器内发生了下落过程的结论。为验证上述分析,我们在增加的直管上开设了一处透明观察窗。经过投料试验观察,我们观察到投料量大的时候烟丝也形成了回旋下落进入到直管内,但排灰阀却没有物料下落,而是烟丝在直管内发生了堆积。由上判断,我们得出排灰阀卸料能力不足的结论。

为验证卸料能力,我们按投料试验中最大重量1.6 kg、烟丝密度为0.122 kg/L计算物料输送到旋风落料器、但堆积后造成排灰阀排料能力丧失的情况下,旋风落料器锥筒内存放烟丝高度。按锥体体积计算公式V=1/3×(πr)×h得出落料器内堆积烟丝的体积应为:

V=1/3×3.14×(0.075+h*tan7)×(h+0.6)-1/3×3.14×0.075×0.6,即

V=1.047×(h+0.6)×(0.075+0.12h) -0.0035

计算得出烟丝在筒内堆积高度h=410 mm,烟丝处于堆积状态下距旋风落料器内排风管下口还有310 mm,当烟丝处于游离状态时距排风管下口更近,除尘风可以将烟丝带入除尘房。同时,烟丝的堆积也缩短了筒体长度,减少了物料的回旋次数,不利于物料下落,并为下次风送形成了风送通道,即除尘房出现大量烟丝的原因。

2 改进过程

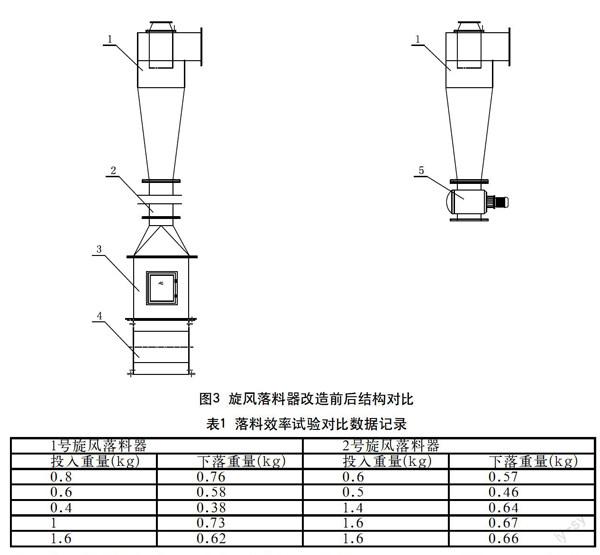

经观察,排灰阀的结构更适用于颗粒粉尘,而对有一定长度且会相互缠绕的烟丝适用性很低。我们决定改用大容量隔板式气锁,并在气锁上方增加一段矩形管用于改变内旋涡流,阻碍烟丝向上运动,具体实施方案如图3所示。

图3中,1为旋风落料器,2为增距直管,3为变径方管,4为落料气锁,5为卸料器。

经过改造,根据上述试验过程中在烟丝投料量较大的时候、物料下落量较少的情况,我们进行了效果验证实验,向风力送丝管道吸入口内一次性投入10 kg烟丝,重复3次,计算出平均落料效率约97.2%,远超出了使用预期,而减少的部分可能为物料中含有的粉尘。至此,旋风落料器的问题得到了一定意义上的最终解决。

3 结论

(1)经过对旋风落料器结构的一系列调整后,洒漏烟丝气力输送系统目前工作稳定,系统的使用价值也大幅度上升,生产成本得到最大限度的节约。

(2)另外,实践证明,只要认真分析物料特性并对旋风落料器作出适当调整,旋风落料器应用在烟丝气力输送系统内仍能取得令人满意的效果,也在一定程度上拓宽了旋风分离器的应用领域.

参考文献

[1] 梁朝林.旋风分离器结构改进的研究[J].炼油设计,2002,32(9):8-11.

[2] 黄兴华,王道连,王如竹,等.旋风分离器中气相流动特性及颗粒分离效率的数值研究[J].动力工程,2004,24(3):436-441.

[3]小川明[日本].气体中颗粒的分离[M].北京:化学工业出版社,1991.