基于UG NX的自动化集成仿真与验证功能的研究

2015-11-05毕海波

毕海波

摘 要:该文以基于UG的数控编程及加工自动化研究为题展开具体论述。首先对其进行了简要概述,主要从数控编程方面探讨了仿真研究这一问题,着重阐述了基于该数控编程的模拟仿真系统与加工,要通过怎样的结构与联合实现自动一体化的问题。希望通过讨论该模拟系统的编程创建与数控车床操作系统的联结可以为我国在制造业领域的研究探讨与发展提供一些可供利用的信息,以供参考。

关键词:UG 数控编程 加工 自动化

中图分类号:TG386 文献标识码:A 文章编号:1674-098X(2015)09(a)-0003-02

伴随时代、社会进步,科学技术领域有了很大发展,尤其是在现代的工业领域发挥了前所未有的作用,欧洲一些老牌制造业国家,如德国、意大利等工业已发展到了4.0阶段,对各种影响其发展的因素做了最大优化与调整,其灵活性大大提高,因而在质量方面、生产效率方面都有了卓越的进步与提升。从这些情况来看,应用现代化的以计算机为基础的相关数控编程与数控加工非常有利于现代制造业向着更为辉煌的前景迈进。

1 概述

进入21世纪以来,人类考虑更多的问题是在科学理论研究方面更多的倾向于“系统论”式的跨学科的综合与交叉研究,在技术性的实践领域更多的发展方向则是使各种技术通过以计算机为基础的信息技术手段达成进一步的合作与联合。从20世纪发明并在21世纪初得到重视的“3D打印”技术及应用以来,人类已经更多的走向了更为综合化的道路。自20世纪30年代美国哲学家杜威来我国演讲以来,也有一些学者提出了关于对科学技术的全面化问题的思考。所谓科学技术的全面化,即当前因自然科学发展以来所产生的物质生活领域的发展还远未达到其可能的目标,真正的科学发展的最终目的必然是给人类带来最为有利的结局。因此来看,探讨关于数控编程及加工的问题,并且讨论其在当下时代的自动化问题,主要是为了更好的指出我国在制造业领域总体水平上还处于中期的发展阶段,远未达到像欧美一些国家的制造业的水平,而且由于制造业的发展作为一个国家工业发展的支柱,总体经济的支柱,不但需要得到更多的关注与投入,还需要进一步的加大对其科技研究的量的增加,只有如此,才能更好的带动我国的发展,更好的解放人,使现代化与传统这两个当下的困难逐步随着科学技术的完善与全面化而深入的在人类生活中掀起新一轮的革新,使人类从中解放出来,摆脱掉“人是机器”的魔咒。

2 现代制造业的现状及发展趋势

通过上面的初步介绍与意义价值的探讨,可以对现代制造业有一个更为直观的感受,也即是说,可以从中感受到当下的时代精神正在催促人类去努力行动,从而解决一个个困扰着人们前进的问题。

从目前来看,现代制造业技术已经呈现出的趋势是向集成化、自动化或智能化、一体化方向发展,即更加向着“机器人”这一目标前进,由于对先前数控加工中人工编程的反思,现在可以更为清楚的认识到,数控加工仿真技术可以对其中的程序错误加以改善,而且可以更为有效的对机床加工整个过程中干涉性质的碰撞事故加以检测,并发出警告,比如对于划伤工件、损坏夹具、折断刀具以及碰撞等事故问题都可以有效的进行检查。这样,不但缩短了工件的加工时间,也极大地提高了数控机床的使用寿命,最终达到节省成本,提高效率的阶段。该文所讨论的仿真效果,主要是通过修改一些相关的切削参数,进而达到改善加工品质及降低生产成本的目的,这也是现代制造业呈现出的发展趋势。

该文通过对UG/ISV模块功能的研究,并且以此为基础,提出了构建基于UG/ISV的NEXUS_420B四轴联运加工中心完善的,加工工艺系统的动态实体加工仿真,并且通过对其探讨引入了UG NX的大环境,从而展开深入一步的后续处理模块的研究,以此对自动输出系统加以探究,从而提升其利用率与生产效率。

2.1 UG集成仿真与验证的结构分析

UG这款编程软件中,有一个强大的功能,即集成仿真与验证功能,英文称作Integrated Simulation and Verification,简称IS—V,也是其中的一个专用模块,其订制性质已经表明了其优越之处。其主要功能的表现是:通过加工工艺模型对CAM生成的刀具轨迹程序进行模拟、校验、显示;另一方面,即可达到上面所说的监控与检查,减少事故;另外,通过它还可以将实际的生产加工中的数控机床与其所建立的模型相对应,从而使后续加工中的模拟轨迹并得出具体的加工工件的实际模型。换句话说,就是利用这一信息数据的分析来实现直观、形象的评估,以评估结果来校准,并实现所需的加工数据的精确值,从而减少其中的重复、浪费。

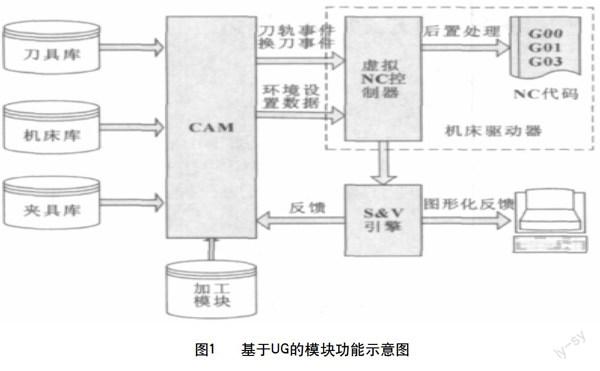

该模块的构成:机床驱动器、仿真验证引擎。这两大核心部分中,前者由后置处理器、虚拟NC控制器组成,具备真实机床的所有特性及运动性能;后一个部分主要是构成加工工艺系统的实体模型,比如刀具库、夹具等。

其原理是,利用机床库来实现现实中的加工工艺,一是建立其大环境模型,二是通过生成模式中的相关文件来实现模拟操作。主要是先建立模型,通过UG/CAM生成刀位文件,传递至上文中所说的机床驱动器部分,经过这一模块的处理,再在仿真验证引擎模块中进行妿工刀轨的干涉校验检查,从而把其得到的数据信息转换为图形,输送至仿真控制面板,从而实现这一完整过程。

2.2 数控加工仿真模型的建立

虽然上面所说的UG的IS—V模块,其功能强大,还带有很多的默认仿真机床模型,然而实际情况是,在每个企业之中,必然会因生产而有一些不同型号的数控加工机床,因此,应该从事实出发,从企业的特点出发,从而实现该机床上的加工仿真验证实验。所以首先应该注重从整体上构建的思路,搭建起与实际机床完全一致的仿真模型。具体来讲,在基于UG的数控编程过程中,需要有一个三维主模型,该文主要通过其中的IS—V模型和功能来实现其刀具生成方法。第一是通过对其中的零件进行工艺分析,比如,从其形状、尺寸、质量等方面进行参数确定,还需要对其中的机床、刀具、夹具、加工方法等进行参数确定;第二是对其中的模块功能环境进行设置、对刀具进行选择、对仿真模型加以建立、对刀具轨迹进行检查等。该文以NEXUS_410B这一较为常见的通用型四轴联动加工型机床为例进行具体的阐释与说明,具体如图1所示。

首先,对机床装配模型进行定义。建立起几何装配模型,这一模型的搭建只需采用其中的装配功能即可,也就是利用其中的装配模块中的各个装配及组件功能进行组合。由于机床的运动性能的限制,各零部件独立,所以需进行单独部件模型的组建,根据其设置与以往模拟实验的经验来看,主要部建的模型搭建完成即可以达到要求。

其次,需要对机床运动模型加以定义。机床只有通过运动才能完成其具体操作。因而应该从一致性出发,搭建起运动学模型,从中描述、确定机床运动。以该文所探讨的装配模型来看,每一个装配模型文件都必须配备或对应的有一个运动模型。其定义的位置在机床构建器中(MTB)。定义这一运动模型过程,需要把实际中的机床运动、基座组件、K组件、运动轴等进行各自的单独定义。但是,从该文所讨论的机床类型来看,只需在主要定义位置中将X、Y、Z、A线性或旋转运动,还需对辅助性的信息加以定义。

第三,应该将机床入库添加进去,因为创建好的机床运动模型,在该模块中还不能达到直接仿真,因而应该对其功能中加入机床入库,具体方法是在UG中的MACH下拉子菜单文件夹中加入,并在其默认机床里加入新机床模型记录;另外,通过在UG postprocessor文件夹中立一新文件,作为专用,针对铣床的后处理设置文件(DAT),这样可以使后处理文件在保存中有一个明确的保存位置,并得到MTD的直接指定,使其方便被认知并得到应用。

第四,应该对机床驱动器加以定义,否则整个运行无法达到,所以,应该通过UG后处理构造器(Post Builder)进行具体定义,其程序操作是从“后处理工具——后处理构造器”,进入其界面后,选择具备多轴后处理选项中的四轴转台结构机床类型,此时,需要对其中的参数进行设定。其具体是对基本技术参数中的最大行程、主轴转速、转台平面、工作台摆角度等等进行参数设定。

但是,需要注意的是在实际的操作中,应根据本系统的编程规则,依次对整个如MACHINE TOOL、PROGRAM AND TOOLPATH、N/C DATA DEFINITIONS、PUTPUT SETTINGS、PLST FILE PREVIEW等进行数据的更改并进行相关文件下的保存。系统会根据自身的设定来实现自动生成,即通过系统对数据的内在处理来实现。

2.3 IS—V环境下的加工仿真

在加工过程的仿真中,首先应该考虑加工工件中的零部件形状的复杂性,因而在其几何轮廓中需要进行分别,并加以鉴别分析,由于是基于UG的加工过程仿真,所以在此过程中,要在刀具生成中需要排除掉有关的机床结构、工件的装夹方式等影响因素,因为在具体的装夹方式中,不但有单夹方式,还有二夹方式,多顶方式,夹顶混合方式,因而在实际的生成零件程序中,肯定会有不相适应的情况出现,由于这一原因的存在,也就是说情况的复杂性质导致的零件数控程序生成后,必然需要一个检验过程来加以实现,这也是该文研究中选用该功能强大性能的优越之处的旨趣所在。

以实际生产为例,在具体的生产加工中,往往可以通过“空运行”、“试切”等方法来达到检验这一要求。从性能分析,前一种方法,是对机床运动中是否存在干涉碰撞问题加以检查,但实际情况并不精准,仅仅是粗略的进行结果评估,在后一种方法中,其精准性能强过前者,然而又有重复的问题存在,换句话讲,即是对于工作而言,需要花费更多的时间,更多的成本,且效率低下,安全性能也不能百分之百得到保证。本次的研究所采用的这一基于UG的模块功能,实际上是通过计算机中的三维模拟技术,利用图形的直观、形象,从虚拟仿真中来达到,更快、更安全、更为有效的目的,其中应用的NC程序,到目前为止,受到了较好的评价,因为,这一仿真结果可以使该程序在较短的时间内使其得到实时性的更正或修改。如此,可以有效避免上面所说的两种方法中透露出来的不利因素,以及在质量与效率方面的问题。

首先,在仿真模型建立成功后,即可展开具体的操作。所以,第一步是完成刀具路径的仿真,这要求先有一个加工后最终得到先在模型;第二步是对UG CAM模块中将工件、毛坯、刀具、加工方法等程序加以构建、设置,从而生成刀轨;第三步即通过刀轨确认命令加以检查与验证,从而使生成的刀具路径得到可行性的模拟应用。由此可见,在具体的模拟加工中,路径仿真中有一动一静,其中,刀具运动,加工零件保持静止;最后,应该对零件也进行仿真,这样效果会更为突出。

其次,当生成刀具轨迹完成后,利用“操作导航器”中的“机床”中的添加自定义栏,对其中的机床运动模型NEXUS_410B_4Axis(A)进行定义,需要选择“刀轨”至“仿真”命令即可。其过程的操作需要对缩放、平移、旋转进行全方位观察,并通过其检查来验证其精准性,并及时对需要修改的地方加以修改。完成后即可点击“保存NC程序”即可。

整体来看,通过检验这一环节的设置,可以利用设置MTD专项指示性文件中的各种参数变更来处理仿真机床加工中的数据参数,从而使整个程序中的系统设置功能中的运算得到应用,以此来达到对NC程序的变更,使事实与虚拟情境相一致,通过对UG中的模块及相关功能的探讨有利于使其中的编程程序与现实的机床加工自动一体化得到实现。

3 结语

总而言之,笔者认为通过对基于UG的数控编程及加工的自动化研究与探讨可以从其功能中建立起一个真正的仿真模拟编程的数控加工工艺系统模型,不但可以使真实的加工过程得到直观具体的呈现,也可能降低手工编程的缺陷与不足,不但有效减少了机床试,更为重要的是提高了其精准度与整体的利用效率,更好的提升了生产加工的生产效率,节省了时间成本。从而可以看出,以此为基础,进一步开发出一些相关的处理文件,既可使机床在编程方面的效率得到大大提高,而且也可以利用这一系统的研究与继续开发,为我国工业向未来的工业化中的“私人定制”提供更多的可能性。

参考文献

[1] 王文平,赵跃文,王莉.基于UG的可变轴加工与后置处理[J].新技术新工艺,2006(6)::11-13.

[2] 何志伟,严隽薇,张浩,等.数控加工过程建模和仿真的研究与应用[J].组合机床与自动化加工技术,2004(3):7-9.

[3] 青春,李强,其木格.基于UG的数控编程及加工过程仿真[J].机械设计与制造, 2012(8):107-109.

[4] 李军锋.数控机床加工仿真应用[J].计算机仿真,2013(8).