真空热轧制电厂脱硫用钛钢复合板研究

2015-11-05供稿王小兵刘润生任连保刘继雄田春亚WANGXiaobingLIURunshengRENLianbaoLIUJixiongTIANChunya

供稿|王小兵,刘润生,任连保,刘继雄,田春亚 / WANG Xiao-bing, LIU Run-sheng, REN Lian-bao, LIU Jixiong, TIAN Chun-ya

火力电厂烟囱内衬湿法脱硫用薄复层(1.2 mm)钛钢复合板是宝钛集团的主导产品,自2003年底采用爆炸+轧制法研制成功至2014年底工艺已经非常成熟。但也存在以下制约影响:(1)爆炸坯料野外露天作业,刮风、下雨使生产无法进行,影响生产的连续性和交货期。(2)坯料爆炸复合时产生的烟雾及噪音对环境的污染影响严重。

因此研究利用宝钛集团3.3 m热轧机的设备优势和多年积累技术优势,采用新的工艺方法——真空热轧制法生产电厂烟囱脱硫用薄复层钛钢复合板,实现厂房生产线连续生产,即环保又不受天气影响,以较低的成本及较高的生产率提高核心竞争力很有必要。

工艺方案

根据现有的设备和技术能力,前期先进行小规格试块投料试验,加热轧制在宝钛集团板带厂1.2 m热轧机上实施,依据检测结果筛选工艺方案。

试验方案及材料

方案1:镍箔为过渡层,钛板和钢板对称组料后加热轧制。

表1 三种方案投料明细

方案2:镍带爆炸复合到钛板上,再与钢板对称组料后加热轧制。

方案3:将钛板钎焊到钢板上,再加热单轧。

三种方案试验结果

方案1:

镍箔为过渡层的(Q235B /Ni/ TA2+TA2/Ni/Q235B)方案, 将2块规格为(54/0.3/10+10/0.3/54)mm×1000 mm×600 mm的复合板对扣焊接成一组。2013年4月初组料, 2013年5月8日在板带厂1.2 m轧机加热轧制,加热温度950 ℃,保温时间3 h,轧制成为2块1.2/8 mm×1000 mm×3800 mm钛钢复合板,取样检测如表2。

方案2:

将 2块尺寸为1.2 mm×950 mm×550 mm的镍带分别爆炸复合到2块尺寸为10 mm×950 mm×550 mm的TA2钛板上,然后再与2块尺寸为54 mm×1000 mm×600 mm的Q235B钢板组坯焊接,即2块(Q235B/Ni/TA2+TA2/Ni/Q235B)(10/1.2/54+54/1.2/10)mm×1000 mm×600 mm复合板为一组,2013年4月初组料,2013年5月8日在板带厂1.2 m轧机加热轧制,加热温度950 ℃,保温时间3 h,轧制成为2块1.2/8 mm×1000 mm×3800 mm钛钢复合板,并取样检测如表3。

方案3:

2013年1月钎焊1块规格为10/54 mm×100 mm×100 mm钛和钢的试块,检测2个试样的钎焊结合强度,剪切强度分别为87 MPa、46 MPa。2013年3月13日在西北有色研究院六室350轧机轧制,加热温度950 ℃,保温时间2 h,轧制成为2块1.2/8 mm×100 mm×690 mm的钛钢复合板,后经探伤四周边有分层现象,取样检测剪切强度为46 MPa,,依据结果停止钛和钢钎焊后再热轧的方案。

表2 方案1板力学性能检测表

表3 方案2板力学性能检测表

工艺优选

将三种方案进行了试验,方案3不可行,方案1是把过渡层镍箔组料时放在复层钛板与基层钢板之间,组料叠轧;

方案2是把过渡层镍带首先爆炸复合到钛板上,再将已有过渡层的钛板与基层钢板组料叠轧,其余组料焊接、抽真空、加热、轧制工序一样。

方案1和2生产的复合板结合率、剪切强度、力学性能、弯曲性能检测符合GB/T8547-2006的标准要求,方案1比方案2试验结果更好,而且方案1较方案2减少了爆炸复合工序,方案1最佳。

大板幅试验工艺过程

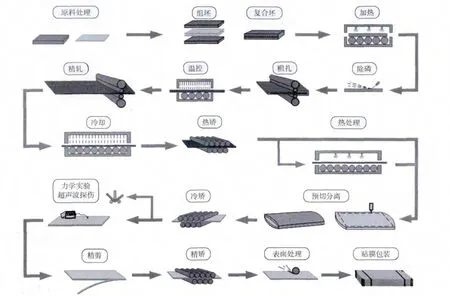

◆ 方案1工艺流程

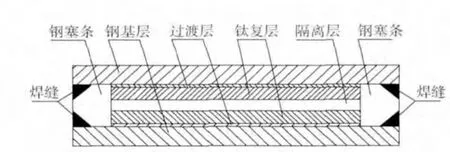

◆ 坯料组配焊接

◆ 坯料焊接密封性检测及抽真空

坯料焊接采用埋弧焊,焊接后采用旋片式真空泵抽真空,真空度达到0.5 Pa,进行焊缝密封性检测。

◆ 加热轧制工艺

2014年1月29日在宽厚板公司3.3 m轧机进行轧制电厂烟囱用薄复层钛钢复合板一组。

轧制工艺:(1)均匀加热,2#步进天然气炉加热,950 ℃,加热4 h。(2)轧制时不开冷却水,保证终轧温度≥800 ℃。(3)低速大变形轧制。

试验结果

轧制后矫直图4、成品图片图5及取样检测结果表5。

讨论分析

表面质量

1.2 m轧机轧制前隔离剂用的是TA89抗氧化涂层,轧制后钛复层表面桔皮状严重,3.3 m轧机轧制前改换石墨乳,轧制后钛复层表面比较光滑。

图1 方案1工艺流程

图2 方案1的坯料组坯图

图3 焊接完成坯料

表4 轧制规格及道次分配工艺

图4 轧制后矫直

图5 成品图片

表5 取样检测结果

结合率

在1.2 m轧机和3.3 m轧机轧制的复合板火割头尾及侧边后超声波探伤100%结合,证明工艺趋于成熟。

结合强度及力学性能

方案1生产的复合板结合率、剪切强度、力学性能、弯曲性能检测符合GB/T8547-2006的标准要求。

界面组织和成分

(1) 组织观察

图6、7分别为宝钛集团金属复合板公司轧制复合板界面的钢侧、钛侧组织,由图可见,此板存在着明显的过渡层,厚度为200 μm左右。钢侧仍为铁素体与珠光体组织,钛侧为等轴状组织。从晶粒排布来看,有明显的轧制痕迹,界面平直,贴合良好。钢层靠近界面处有一白色带状区域,应为铁素体。在过渡层和钛侧界面处有些黑色的颗粒物,应该是在轧制过程中由于高温而使得碳向钛层扩散在界面生成TiC等脆性化合物,它会降低界面结合强度。

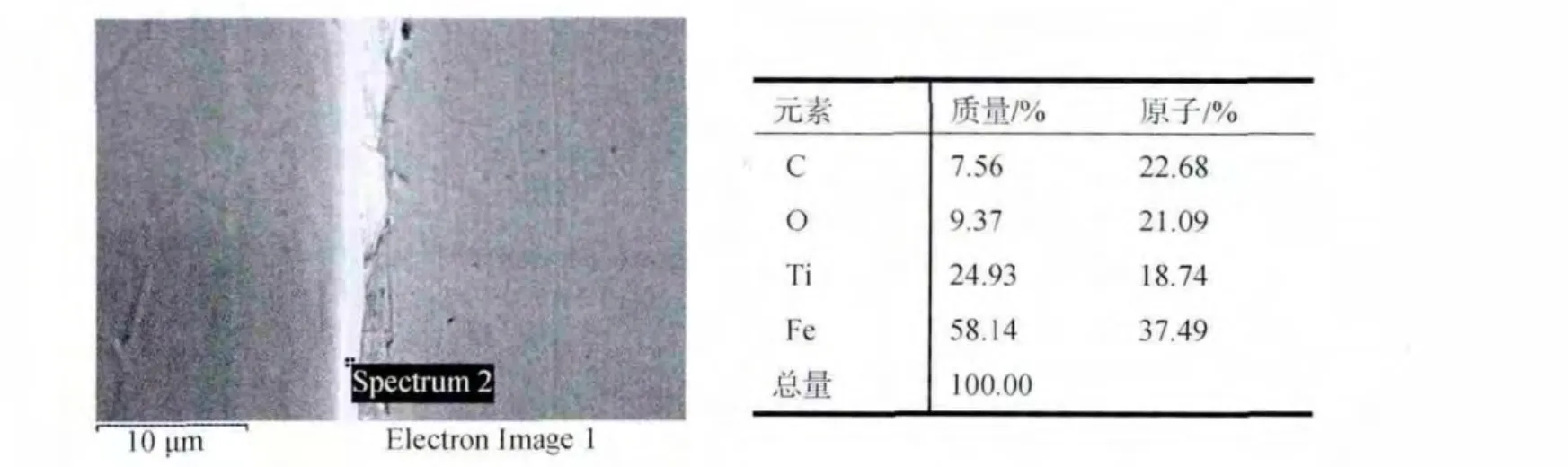

(2) 扫描分析

图8、9为复合板公司钛钢复合板的界面元素扩散特征。根据成分曲线的变化,可以看出钛和铁发生了一定的扩散且扩散过程是连续变化的。图中钛和铁的含量曲线相互交叉成X型,说明在扩散层的某些部位,钛和铁的含量具有形成Ti-Fe金属间化合物可能性的比例关系。而Fe元素相对于Ti元素扩散更为活跃,扩散量也比较大。这是由于Fe在轧制过程中高温条件下具有较高的化学活性,很容易与其它元素发生化学反应造成的,在打点处可以看到,Fe元素的含量出现富集,这是由于过渡层而形成。

图6 轧制复合板界面钢侧组织

图7 轧制复合板界面钛侧组织

图8 轧制界面扩散曲线

图9 轧制界面两侧成分

结论

采用真空热轧制法生产的薄复层(1.2 mm)钛钢复合板符合GB/T8547-2006 R2(τb剪切强度≥140 MPa,t贴合率≥95%)。

采用真空热轧制法批量化生产,其产品质量稳定可靠,成品率与BR法接近,为87%~90%、生产成本相对BR法有一定优势,值得推广。

[1] 黄淑梅. 热轧法生产钛钢复合板的技术进展. 钛工业进展, 2002,(6): 45

[2] 何春雨, 许荣昌, 任学平, 等. 钛/钢复合板累积叠轧焊复合工艺的试验研究. 上海金属, 2006, 28(3): 28

[3] 林大超, 史庆南. 双金属轧制复合技术及其研究的进展. 云南冶金,1998, 27(5): 32

[4] 王旭东, 张迎晖, 徐高磊. 轧制法制备金属层状复合材料的研究与应用. 铝加工,2008, (3): 22