柳钢铁矿石采购和生产评价体系

2015-11-05供稿王子宏潘晶唐志宏赵秀华王华WANGZihongPANJingTANGZhihongZHAOXiuhuaWANGHua

供稿|王子宏,潘晶,唐志宏,赵秀华,王华 / WANG Zi-hong, PAN Jing, TANG Zhi-hong, ZHAO Xiu-hua,WANG Hua

针对目前施行的铁矿石质量评价体系,结合生产的实际情况,柳州钢铁有限公司自行开发了集铁矿石采购和生产为一体的评价体系。主要包括单种矿性价比模型、烧结-球团-炼铁联动优化配矿模型两大模块,前者侧重于单种矿经济价值测算与评价,后者侧重于配矿结构优化,包括烧结配比(含熔剂配比)、球团配比、高炉炉料配比(以下简称“三大配比”)。本文通过对两模型构成的评价体系的结构与应用效果的介绍,对钢铁企业进行铁矿石采购和生产配比调整提供了重要参考和技术支持。

单种矿性价比模型

建模依据

目前铁矿石质量的评价方法包括吨度价格评价法、品位酸碱平衡法与铁矿石冶金价值评价法[1]。其中,铁矿石冶金价值评价法是由前苏联M.A.巴甫洛夫院士提出,综合考虑铁矿石品位、铁矿石中碱性和酸性脉石含量及杂质元素对冶炼的影响,是真正全面确定铁矿石性价比的方法。该方法必须按照既定公式计算出矿石的冶金价值,鉴于柳钢实际生产情况无法直接套用,但必须按照该原则进行改进。因此,柳钢以铁矿石冶金价值评价法为理论依据,开发建立了单种矿性价比模型。

建模

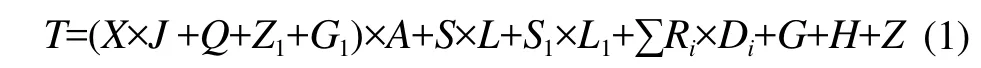

根据铁矿石种类建立单种矿单烧或直接供高炉冶炼的铁水成本计算模型。以烧结粉为例,首先根据元素守衡原理建立烧结-炼铁配料计算模型,计算时使用矿石单烧法将烧结粉矿生产自熔性烧结矿后直接供高炉冶炼,冶炼过程中根据造渣需要(设定炉渣碱度和炉渣镁铝比),配加熔剂(石灰石和轻烧白云石)。由于烧结粉、熔剂等物料化学成分、烧损等均为已知数据,则可用模型计算出烧结粉单烧,即高炉全烧结矿冶炼的吨烧烧结粉消耗量、吨铁烧结矿消耗量以及吨铁熔剂消耗量。烧结生产过程中的燃料配加量、高炉燃料消耗量根据日常生产经验数据设定。烧结粉单烧—高炉全烧结矿冶炼的铁水成本计算公式为:

式中,X为吨烧烧结粉矿消耗量,t/t;J为烧结粉矿价格,元/t;S为吨铁生石消耗量,t/t;L为生石灰价格,元/t;S1为吨铁轻烧消耗量,t/t;L1为轻烧价格,元/t;Q为吨烧燃料成本,元/t;Ri为吨铁燃料消耗,t/t;Di为入炉燃料价格,元/t;G1为吨烧固定费用,元/t;Z1为FeO、S含量影响烧结燃料成本的修正值,元/t;A为吨铁烧结矿消耗,元/t;G为吨铁固定费用,元/t;H为吨铁副产品回收,元/t;Z为各因素影响铁水成本修正值,元/t;T为铁水成本,元/t。其中,X、A、L与L1等消耗量参数均由烧结粉矿主要化学成分决定,Z、Z1亦与烧结粉成分相关,其余均为经验设定值。因此,在上述模型中的铁水成本仅与烧结粉成分、价格以及Z、Z1相关,故可利用该模型对单种烧结粉矿进行性价比分析和评价。

精粉和块矿的建模思路也类似,不同之处在于加工方式不同,精粉是通过链篦机—回转窑配料生产球团矿后入高炉进行建模,而块矿则是直接入高炉进行建模。

引入基准矿石概念。分析铁矿石的性价比,必须引入一个基准矿石的概念,与待评价的铁矿石进行比较,用有效价值率反映,即待评价矿石的实际价值与报价之差与待评价矿石的报价的比值。实际操作中,基准矿石根据各时期国际市场各种品位的矿石的基准报价进行设定,如将62%巴西粉矿设定为基准矿石,将其成分和单价输入模型后,做为性价比分析的基准期数据,待分析矿石的实际价值等数据则作为结果输出。

单种矿性价比模型中的计算过程的成本因子修正方法。(1)炉渣成分:统一设定的高炉炉渣碱度和炉渣镁铝比,随着变动期烧结粉成分变化,熔剂配加量随之变化,据此可分析矿石SiO2、CaO、MgO、Al2O3含量对生铁成本的影响。(2)高炉燃料消耗:根据基准期入炉品位设定相应的高炉入炉焦比(含焦丁)、喷煤比,再根据矿石TFe每变动1%,影响焦比、煤比、产量的关系(模型中取1.5%、1.5%、2.5%),据此可分析矿石TFe对生铁成本的影响。(3)吨铁固定费用:根据基准期与变动后产量变化情况,可分析产量对吨铁固定费用的影响。(4)矿石P含量:对转炉脱P进行试验跟踪,得到铁水P含量与转炉脱P成本的回归公式,代入模型,可分析矿石P含量对生铁成本的影响。(5)矿石S含量:对烧结、球团工序脱S运行成本进行分析,得到矿石S含量与烧结、球团工序脱S成本的回归公式,代入模型,可分析矿石S含量对生铁成本的影响。由于烧结矿、球团矿的S含量已较低,且块矿占整个高炉炉料中的比例也很低,故此处不再考虑铁水脱S的成本。(6)矿石FeO含量:对烧结、球团工序铁矿石FeO含量与燃料消耗进行分析,得到矿石FeO含量与烧结、球团工序燃料成本的回归公式,代入模型,可分析矿石FeO含量对生铁成本的影响。块矿直接入炉,故块矿不考虑FeO含量的影响。(7)矿石水分含量:根据烧结、球团的实际配矿生产计算,可分析矿石水分(结晶水)、烧损的影响因素。

模型的计算方法,以烧结粉为例。按式1同时测算基准矿石和所需分析矿石的铁水成本,其中基准期的吨烧固定费用和吨烧燃料成本、吨铁固定费用和副产品回收均为经验设定值,FeO、S含量对烧结燃料成本的影响、各因素对铁水成本的影响,以及熔剂配比调整则按上述修正方法进行修正。最终根据两个过程中铁水成本一致的原则,反推变动期矿石的单价。该单价即为所需分析的矿石相对基准矿石的实际价值。球团精粉、块矿的计算模型与上述烧结粉矿模型建立过程类似类似,但鉴于计算过程中铁水成本修正方法有所不同,故将单种矿性价比模型分为三个模块,即粉矿分析模块,精粉分析模块、块矿分析模块。

实际应用

按公式(1)在计算模型中输入基准矿石成分、价格以及所需分析的矿石的成分,则可以得到以下3种结果:(1)所需分析的矿石与基准矿石相比后的实际价值;(2)所需分析的矿石成分变化对其价格的影响,用于指导扣款;(3)得出所需分析矿石有效价值率,对矿石进行性价比高低的排序,指导采购品种的选择。

表1为某一时期内的单种矿性价比分析结果。其中,待分析矿石的实际价值可供采购部门合同定价参考;有效价值率即可更直观反应粉矿的性价比,有效价值率越高,性价比越好。

表1 性价比高低排序结果(粉矿分析模块)

烧结-球团-炼铁联动优化配矿模型

建模依据

由于单种矿性价比评价模型只能测算同种类间的单种矿石性价比高低,考虑到矿石市场资源情况、矿石烧结性能搭配互补、高炉对有害元素负荷、各种矿石的性价比互补等因素,有必要进一步开发烧结-球团-炼铁联动配矿模块,更好地指导采购,使采购服务于生产。因此,后续开发了烧结-球团-炼铁联动优化配矿模型,以实现烧结配料、球团配料、高炉配料同步优化。

建模

首先建立基于“三大配比”的铁水成本计算模型。

式中:Xi为烧结粉矿配比,%;Ji为烧结粉矿价格,元/t;Mi为烧结熔剂配比,t/t;Li为烧结熔剂价格,元/t;Yi为球团精粉配比,%;Ki为球团精粉价格,元/t;F为吨球膨润土消耗量,t/t;E为膨润土配比价格,元/t;Pi为入炉块矿比,%;Ci为入炉块矿价格,元/t;Ri为吨铁燃料消耗量,t/t ;Di为入炉燃料价格,元/t;R1为吨烧燃料成本,元/t;R2为吨球燃料成本,元/t;G1为吨烧固定费用,元/t;G1为吨球固定费用,元/t;Z为各因素影响铁水成本的修正值,元/t;Z1为FeO、S含量影响烧结燃料成本的修正值,元/t;Z2为FeO、S含量影响球团燃料成本的修正值,元/t;G为吨铁固定费用,元/t;H为吨铁副产品回收成本,元/t;A为入炉烧结比,%;B为入炉球团比,%;W为吨铁矿石消耗量,t/t;W1为吨烧粉矿与熔剂消耗总量,t/t;W2为吨球精粉消耗量,t/t;T为铁水成本,元/ t。在原料成分和价格一定的情况下, Z、Z1、Z2、W、W1、W2等参数均仅与“三大配比”相关, 其余参数均为经验设定值,因此,铁水成本仅与“三大配比”相关,故可测算不同“三大配比”条件下的铁水成本。

建立规划模型。根据式2,先利用Excel表格规划建立铁水成本计算模型,包括烧结配料计算板块、球团配料计算板块、高炉配料计算板块等3大部分。再规划求解程序功能,以铁水成本为优化目标单元格,以“三大配比”为可变单元格建立优化配矿模型,利用规划求解程序不断迭代运算功能,寻求铁水成本最低的“三大配比”。

设置约束条件。由于不同品种烧结粉、球团精粉的烧结性能、物理性能、化学成分不同,因此各个品种配比约束范围的设置是否科学合理,直接影响优化配比结果的可操作性。本模型以柳钢多年经验数据为指导,结合市场资源情况,合理设置各个品种配比、生产过程参数、烧结矿成分的控制范围,确保烧结、球团、高炉生产操作顺行。

对比成本修正。以实际生产中最近10天的“三大配比”、入炉品位、焦比(含焦丁)、喷煤比、炉渣碱度理论计算值等生产数据为基准期,利用修正方法对“三大配比”优化后的铁水成本进行修正,并增加熟料比变化对高炉燃料消耗成本影响的修正。

过程碱度平衡。在烧结配料、球团配料、高炉配料同步优的情况下,Excel表格规划程序不断迭代不同的“三大配比”。在此过程中,烧结矿、球团矿的成分以及高炉炉料配比不断变化,为确保整个优化求解过程中炉渣碱度与基准期理论计算值保持一致,模型设计中将烧结配料计算板块的生石灰配比、轻烧白云石配比设置为可变单元格(即烧结矿碱度自动调节),可实现烧结配料、球团配料、高炉配料同步优化下的碱度动态平衡。

约束条件设置

配料因素对烧结矿指标影响的研究[2]:(1)为确保料层透气性和减少产生薄壁大孔的结构,褐铁矿粉配比宜控制在30%以下。(2)由于磁铁矿具有良好的烧结性能,条件允许时,配用15%~20%的磁铁矿对提高烧结矿的转鼓强度,改善其它烧结指标有良好的作用。(3)烧结矿的 MgO 质量分数应该控制2.00%~2.30%。(4) 烧结矿(w(Al2O3)/w(SiO2))≤0.4 且烧结矿的Al2O3质量分数≤2.0%是形成强度好且结晶形态合适的铁酸钙的必要条件。(5)从利于多形成铁酸钙粘结相及柳钢炉料匹配条件方面考虑,烧结矿的R应>1.90倍(见图1)。

赤铁矿配比对柳钢球团生产工序的影响研究[3]:用赤铁精矿粉代替磁铁精矿粉后,由于没有 Fe3O4的氧化放热和连晶长大,造成预热焙烧温度高、时间长,难焙烧,导致利用系数和抗压强度下降,工序能耗大幅度上升。由于部分国内赤铁矿精粉价格较进口磁铁矿精粉价格低较多,目前柳钢球团原料结构中配有少量赤铁矿,以降低球团配矿成本。采用模型分析并综合上述情况,球团精粉赤铁矿配比控制在20%以下(见图2)。

烧结配料、球团配料、高炉配料约束条件设置:根据上述研究结果数据以及多年生产经验对烧结、球团、高炉配料约束条件进行以下设置。烧结配料约束条件设置:(1)中和矿<1 mm粒度比例≤58 %,确保料层透气性。(2)烧结矿SiO2质量分数范围:5.7%~6.2%;烧结矿Al2O3质量分数范围:1.75%~2.00%;烧结矿MgO质量分数范围:2.00%~2.20%;确保合理烧结矿成分和转鼓强度。(3)烧结矿(m(Al2O3)/ m(SiO2))≤0.40,确保液相流动性能。(4)烧结R范围:1.90%~2.20%,R在区间内自动调节,确保炉渣碱度与基准期理论计算值一致,实现计算过程碱度平衡。(5)褐铁矿比例:0~30%;磁铁矿比例:15%~20%;确保同化性能满足生产要求。(6)烧结粉矿配比范围:根据库存或市场资源情况设置各个品种烧结粉配比范围。球团配料约束条件设置:(1)赤铁矿配比:0~20%,配比过高,则燃料消耗上升。(2)球团精粉<200目(孔径0.074 mm)粒度比例:75%~95%,确保造球性能。(3)球团精粉配比范围:根据库存或市场资源情况设置各个品种球团精粉配比范围。

高炉配料约束条件设置:(1)有害元素:入炉S负荷:0~4.5 kg/ t;入炉Pb负荷:0~0.3 kg/ t;入炉Zn:0~0.8kg/ t;入炉碱金属负荷:0~3.5kg/ t。(2)炉渣碱度:保持与上一旬炉渣碱度理论计算值一致。(3)炉渣镁铝比:0.55~0.75,确保炉渣流动性能。(4)入炉品位:56%~58%,降低高炉操作风险。(5)入炉烧结矿比例、球团矿比例:烧结机、球团链篦机—回转窑产量以及烧结矿、球团矿库存情况合理设置。(6)入炉块矿比例:根据库存或市场资源情况设置各个品种块矿配比范围。

实际应用

烧结-球团-炼铁联动优化配矿模型的实际应用以及计算方式选择。若以厂内库存原料品种和数量设置配矿比例范围,且原料价格均为进厂实际价格,则计算结果可指导厂内“三大配比”同步优化。若根据厂内粉矿库存情况、块矿市场情况设置配比,粉矿以实际进厂价格、块矿以市场现货价格计,其结果可指导块矿采购,配合使用厂内库存粉矿。若粉矿、块矿配比均根据市场供应情况设置,且原料价格均为市场现货价格,其结果可指导长期粉矿、块矿采购,但要注意的是:粉矿、块矿采购比例必须尽量同时满足“三大配比”优化结果,才能有相应成效。

运用烧结-球团-炼铁联动优化配矿模型指导选择高P矿石入炉方式。铁水P含量直接影响到后续转炉冶炼的成本,因此,柳钢一直很重视铁水P含量的控制。伊朗粉和伊朗块均为高P矿石,同时其价格相对较低、性价比也较高(单种矿性价比模型计算结果),烧结配用伊朗粉和伊朗块矿直接入炉冶炼哪种方法更有效益,是我们一直关注的问题。烧结-球团-炼铁联动优化配矿模型可以很好地解决上述问题,具体操作:在固定球团精粉配比的基础上,对烧结粉矿配比、高炉炉料配比进行同步优化,由于模型中设置有铁水P含量的约束条件,伊朗粉、和伊朗块势必不能同时被优化模型选中,而实际计算结果是仅选择了伊朗块矿(铁水P含量达到设定条件的极限),说明伊朗块直接入炉冶炼的方式相更有利于降低铁水成本。

图1 烧结配料对烧结矿指标的影响

图2 赤铁矿配比与链篦机利用系数、球团工序能耗的关系

结论

根据两模型构成的评价体系的结构组成,与应用效果的分析,我们认为:

1) 单种矿性价比模型是基于矿石化学成分、物理性能(烧损、水分等)的经济价值测算模型,可对同种类单种矿石性价比进行评价。

2) 烧结-球团-炼铁联动优化配矿模型是基于铁水成本的优化配矿模型,可根据实际情况选择不同计算方式,寻求不同计算条件下铁水成本最低的配比方案。

3) 综合运用单种矿性价比模型和烧结-球团-炼铁联动优化配矿模型,对采购和生产具有重要参考和指导作用,在此基础上,可形成柳钢现阶段的铁矿石采购和生产评价体系。

4) 单种矿性价比模型、烧结-球团-炼铁联动优化配矿模型构建时尚未考虑矿石高温性能对过程质量的影响,如:同化性能、流动性能、熔融性能、粘结性能、铁酸钙生产能力等高温特性。接着考虑将上述影响因子以拟合的方式纳入模型,可望在确保烧结矿、球团矿质量的满足高炉冶炼要求前提下,更科学地优化配矿比例,降低铁水成本。

5) 矿石价格波动大的情况下,优化配比结果随之变化,利用模型指导采购时,不应该拘泥于具体配比,更应该注重参考优化配比结果的变化趋势,指导矿石长期采购计划的制定。

[1] 刘正平. 铁矿石经济价值合理评价方法的探讨. 烧结球团,2004,29(5):1

[2] 陈有升,罗秀传,张中中,等. 影响烧结矿转鼓强度的因素研究.柳钢科技,2010(1):5

[3] 陈有升,甘牧原,马承胜. 原料结构变化对球团矿生产的影响. 柳钢科技,2009(4):13