KR法铁水脱硫的流动数值模拟分析

2015-11-05程新德孙江龙周家健

程新德,孙江龙,2,3,周家健,解 德,2,3

(1.华中科技大学船舶与海洋工程学院,湖北 武汉,430074;2.华中科技大学船舶与海洋水动力湖北省重点实验室,湖北 武汉,430074;3.高新船舶与深海开发装备协同创新中心,上海,200240)

铁水预处理脱硫是洁净钢生产平台的关键技术之一,已经成为现代钢铁工业生产流程中必备的工序。KR法是目前最经济和高效的铁水预脱硫方法之一,因其具有良好的动力学条件、脱硫效率高及成本低等优势而得到国内钢铁企业的重点关注和广泛应用[1-3]。近几年来,国内外大量研究者通过数值模拟的方法对KR法铁水脱硫搅拌槽内的流场进行了研究[4-9],但是很少考虑搅拌槽内自由液面波动对脱硫效果产生的影响,对颗粒运动轨迹的追踪更是没有。当搅拌头的转速较低时,由于搅拌槽内液面下凹程度很小,在不考虑自由液面波动因素的情况下所得结果能与实际吻合;但是当搅拌头的转速提高后,随着搅拌槽内漩涡深度的增加,流场中的压力分布将发生很大的改变。因此,为了更准确地描述流场内的液体流动情况,必须考虑搅拌槽内液面的变化;另外,脱硫剂颗粒是否均匀悬浮直接影响脱硫效率,对于颗粒运动轨迹的研究也非常重要。为此,本文基于Fluent软件,采用VOF和DPM模型对KR法脱硫搅拌槽内的流场和脱硫剂颗粒运动进行数值模拟,对搅拌过程中槽内液面形态变化、流场内的速度场、颗粒的运动轨迹进行分析,探讨搅拌头的转速对流场和颗粒运动的影响,寻找使得脱硫剂颗粒均匀悬浮从而实现高效脱硫的方法,以期为KR法搅拌设备的结构设计和脱硫工艺的改进提供参考。

1 模型的建立

1.1 控制方程

本文选用VOF和DPM模型对KR法脱硫时搅拌槽内自由液面变化和颗粒运动进行模拟。搅拌槽内流场模拟的基本方程为:

式中:ρ为流体密度;v为流体速度矢量;ui(i=1,2,3)为沿i方向的速度分量;μ为流体动力黏性系数;p为流体压力;Fi为流体沿i方向的质量力;ak=1.39;μ′为流体有效黏性系数;Gk为由平均速度梯度所产生的湍动能;aε=1.39;C*1ε和C2ε为模型常数。

VOF模型的控制方程

式中:F(x,t)是关于时间和空间位置的函数,它是单元内流体所占体积与单元体积之比,x表示空间坐标位置;u为流场速度。

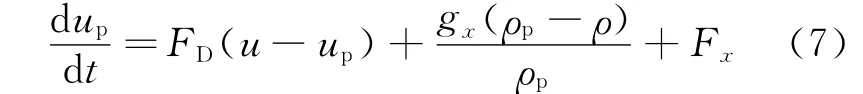

DPM模型的控制方程

式中:up为颗粒速度;u为流场速度;FD(u-up)为颗粒的单位质量曳力;gx为重力加速度分量;ρp为颗粒密度;Fx为附加质量力。

1.2 三维模型

参照水模试验[10]中搅拌槽和搅拌头的几何尺寸(见表1),所模拟的搅拌槽和搅拌头三维模型如图1所示。

表1 搅拌槽和搅拌头几何尺寸(单位:mm)Table1 Parameters of stirred tank and stirrer

图1 三维模型Fig.1 3Dmodels

1.3 网格划分

将整个搅拌槽的三维模型导入ICEM中进行网格划分。本文采用非结构网格进行网格划分,生成四面体网格,共划分网格数为1137820。整个搅拌槽分为外部的静止区域和内部的旋转区域,对内部的旋转区域进行网格加密。整个搅拌槽的网格图如图2所示。

图2 搅拌槽网格图Fig.2 Grid map of stirred tank

1.4 计算方法

使用有限体积法求解离散方程,采用滑移网格技术实现搅拌头的旋转,即十字搅拌头附近的流体能与搅拌头一起以相同的角速度旋转。将搅拌槽顶部、壁面和十字搅拌头均设定为固壁边界(Wall),采用标准壁面函数处理;静区域与动区域的交界面因要进行数据的传递,设定为交界面(Interface);液面初始高度设定为356mm,十字搅拌头的插入深度为130mm(搅拌头上部距离液面的高度);气相为空气,液相为常温水,颗粒为聚苯乙烯泡沫(ρ=0.15g/cm3,d=0.5mm)。流体流动为非定常流动,速度压力耦合问题方程采用SIMPLEC算法,离散格式采用一阶迎风,VOF模型采用显性算法,所有项的残差收敛范围为10-3。

2 结果与分析

2.1 水模试验与数值模拟的结果对比

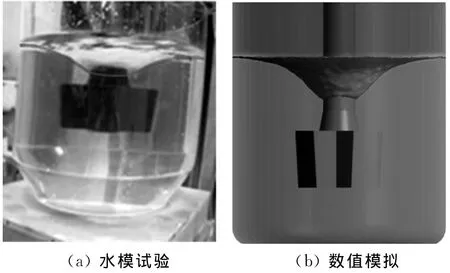

将水模试验拍摄的图片[10]与数值模拟的结果进行对比,如图3所示。从图3中可见,二者自由液面均呈抛物状,液面下凹深度也基本一致,由此表明,利用数值模拟方法对KR法脱硫搅拌槽内的流场进行分析是可行的。

图3 水模试验与数值模拟结果对比Fig.3 Comparison of water modeling test and numerical simulation

2.2 流场特性分析

2.2.1 中心液面的上涌和回落现象

当搅拌头的转速为150r/min时搅拌槽内自由液面的形成过程如图4所示。图中的曲线为水和空气的交界面,曲线以上的部分为空气,曲线以下的部分为水。从图4中可以看出,搅拌槽内自由液面的形成并不是简单地呈中心液面下降、壁面液面上升的过程,而是先上涌后回落。这种现象在搅拌的初期最为明显,上涌幅度在其第一次出现时达到最大,随着搅拌的进行,幅度逐次递减。在每一次中心液面上涌和回落之后,液面的下凹深度将逐渐增加,直到液面形成比较稳定的抛物线状,上涌和回落现象消失。

图4 搅拌槽内自由液面的形成过程Fig.4 Free surface formation process in stirred tank

搅拌槽内液面的上涌和回落现象与流场内速度传递的方式有关。搅拌槽内整个流场的速度来源于十字搅拌头的搅动,因而搅拌头附近的流体具有最大的速度。搅拌槽内初期速度场形成过程如图5所示。从图5中可看出,在0.2~0.3s内,动能以搅拌头为中心而向外作球状辐射的方式往流场中传递。因此,中心液面较壁面液面的流体最先获得速度,该部分流体的动能以势能的方式进行释放,从而出现了在搅拌初期中心液面上涌的现象。在0.4s时,由于壁面的作用,搅拌头水平方向上的速度传递受到限制,在壁面处分流为上涡流和下涡流。在上涡流的诱导下,靠近旋转轴中心处的流体受到向下的作用,因而上涌的液面随之回落。随着搅拌的不断进行,流场中速度传递通道被完全打开,上下两个涡流逐渐成熟,诱导作用不断加强,因此液面上涌回落的幅度不断地降低,液面下凹也随之加深。

图5 搅拌槽内初期速度场形成过程Fig.5 Initial velocity field formation process in stirred tank

2.2.2 速度场分布

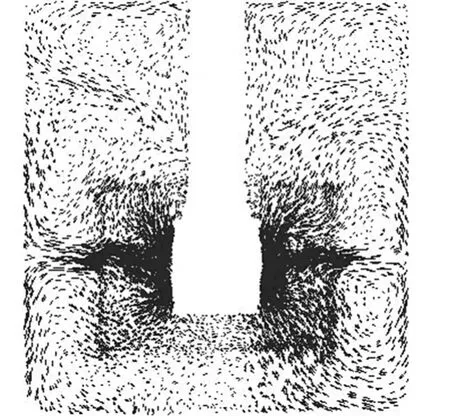

图6为流场稳定后垂向截面的速度矢量图,从图6中可以看出,速度是以水平的方式从搅拌头中部向外传递,并在壁面处诱导出上下两个对称的涡流。

图6 速度矢量图Fig.6 Velocity vector diagram

稳定后的流场速度分布如图7所示。从图7(a)中可见,稳定后的流场速度在垂直截面呈蝴蝶状分布,其中沿径向方向的速度变化梯度较大,而在轴向方向上的速度变化很小,因而轴向的压力梯度也很小。因此,这种流场速度分布能实现脱硫剂颗粒的水平运动,而不能很好地实现脱硫剂颗粒的轴向运动,影响颗粒在整个搅拌槽内均匀悬浮,尤其在搅拌器底部的速度极低,容易形成死区。从图7(b)中可见,十字头的斜后方存在一个速度带,该区域速度较高,相应的压力降低会形成一个低压区,脱硫剂在该区域将会出现滞留的现象,不利于脱硫。

图7 稳定后的流场速度分布Fig.7 Velocity distribution of flow field at steady state

2.2.3 脱硫剂颗粒的运动轨迹

将10个脱硫剂颗粒静止设置在水平液面处,颗粒具体位置见表2(原点设定在槽底部中心处)。当搅拌开始时,颗粒被释放,其运动轨迹如图8所示。从图8中可看出,在0.9s之前,由于液面处流体径向速度小,颗粒以非常缓慢的速度往中心靠拢;在0.9s之后,颗粒受到中心漩涡的卷吸作用,迅速靠近旋转轴,并在1.5s时所有颗粒基本集中到了该位置。这是因为在自由液面稳定之前,中心液面的上涌和回落作用使颗粒除作径向运动外也伴有升、沉运动,在自由液面稳定之后,颗粒以相同的速度在漩涡最低处绕轴作圆周运动。由此表明,颗粒的运动轨迹由其初始位置和搅拌槽内的流场所决定。在工程实际应用中,脱硫剂的密度远远低于铁水,当流场无法提供足够大的下拉力时,颗粒将高密度地集中在中心漩涡处,不利于脱硫反应的有效进行。

表2 脱硫剂颗粒的初始位置Table2 Initial positions of desulfurizer particles

图8 颗粒运动轨迹Fig.8 Motion trails of particles

2.3 搅拌头的转速对流场和颗粒运动的影响

不同转速下的颗粒分布如图9所示。从图9中可见,当搅拌头的转速为80、120、150r/min时,颗粒最终都聚集在中心漩涡处无法散开;当搅拌头的转速提高到200r/min时,部分颗粒聚集在漩涡处,部分颗粒均匀地悬浮在槽内。由此表明,提高搅拌头的转速有利于脱硫剂颗粒的均匀悬浮。

图10为搅拌槽内半径为125mm处不同转速下流体内轴向速度的分布。由图10可以看出,在距槽底0.356m的初始液面附近,流体内向下的轴向速度随转速的增大而逐渐增大,同时,提高转速能够提高整体的轴向速度。由于脱硫剂颗粒的运动完全受到流场的控制,若上涡流能提供一个足够大的沿轴向向下的速度,使得脱硫剂颗粒在该速度下被带到流场中部,再通过中部的速度通道使其重新进入上下涡流,实现颗粒的均匀悬浮,而提高转速除了使得轴向速度增大外,也使得搅拌头中部的速度梯度增大,颗粒在这种状态下不易堆积而易于分散运动,因此槽内流场的轴向速度将对脱硫剂颗粒的均匀分散起着非常重要的作用。

图9 不同转速下的颗粒分布Fig.9 Particle distribution under different rotation speeds

图10 不同转速下流体内轴向速度分布Fig.10 Axial velocity distribution in the fluid under different rotation speeds

3 结论

(1)在搅拌初期槽内自由液面中心在下凹的过程中伴有上涌和回落的现象,该现象的出现与流场内速度传递的方式有关;十字搅拌头在其中部沿水平方向往流场中传递速度时,流体在遇到壁面限制后在搅拌槽内形成上、下两个涡流,而在搅拌头的底部容易形成死区,不利于颗粒的均匀悬浮。

(2)提高搅拌头的转速有利于脱硫剂颗粒的均匀悬浮,同时转速越高,槽内流场的轴向速度越大,颗粒在这种状态下不易堆积而易于分散运动,有利于提高脱硫效果。

[1]赵炜.KR法与喷吹法两种铁水脱硫工艺的比较[J].冶金设备,2013(S1):86-88.

[2]付中华,杨宁川,吴燕萍,等.KR脱硫效果影响因素分析[J].工业加热,2013,42(1):57-59.

[3]倪冰,刘浏,庄辉,等.喷吹法与KR法水模型搅拌能和混匀时间的关系[J].钢铁研究学报,2014,26(3):10-14.

[4]Ng K,Fentiman N J,Lee K C,et al.Assessment of sliding mesh CFD predictions and LDA measurements of the flow in a tank stirred by a Rushton impeller[J].Chemical Engineering Research and Design,1998,76(6):737-747.

[5]宋月兰,高正明,李志鹏.多层新型桨搅拌槽内气-液两相流动的实验与数值模拟[J].过程工程学报,2007,7(1):24-28.

[6]李良超,杨军,徐斌.轻密度颗粒在搅拌槽内悬浮特性的数值模拟[J].农业工程学报,2013,29(16):42-49.

[7]Shao P,Zhang T A,Liu Y,et al.Numerical simulation on fluid flow in hot metal pretreatment[J].Journal of Iron and Steel Research(International),2011,18(S2):129-134.

[8]Ji J H,Liang R Q,Feng Y T,et al.Study on the characteristics of fluid flow in stirring vessel of new type stirring of KR desulphurization[J].Journal of Iron and Steel Research(International),2012,19(S1):171-174.

[9]张召,宁培峰,李志杰,等.KR法脱硫转速对搅拌能及流场的影响[J].河北冶金,2015(1):20-24,44.

[10]龙鹏.铁水机械搅拌脱硫动力学数值研究[D].武汉:华中科技大学,2013.