以磷渣为主材开发生产微晶熔块及微晶玻璃饰板

2015-11-05贺勇彭能华

贺勇,彭能华

(贵州省建筑材料科学研究设计院,贵州贵阳 550007)

以磷渣为主材开发生产微晶熔块及微晶玻璃饰板

贺勇,彭能华

(贵州省建筑材料科学研究设计院,贵州贵阳550007)

磷渣中含有大量玻璃体,以磷渣为主材,掺配适量的辅助原料,以黄磷尾气作熔块炉和晶化窑燃料,采用“高温熔制、受控晶化”技术,开发生产微晶熔块及微晶玻璃饰板,工艺路线成熟,装备运行可靠,既可以实现磷渣的建材资源化综合利用,又能为建筑工程提供理化性能和力学性能优越的、高档的新型建筑装饰材料产品。

玻璃体;高温熔制;受控晶化;微晶熔块;微晶玻璃饰板

0 前言

微晶玻璃亦称结晶化玻璃,是由适当组成的玻璃颗粒经烧结和晶化,制成由结晶相和玻璃相组成的质地坚实、致密均匀的复相材料[1]。微晶玻璃饰板是采用无机非金属材料为原料首先制成玻璃熔块、再运用受控晶化技术将玻璃熔块在适当的热工制度下晶化而得的新型建筑装饰材料,它综合了玻璃与陶瓷的理化性能和力学性能,其色泽美观、表面花纹精美,具有强度、硬度高,不褪色,耐腐蚀,吸水率低,无放射性等特点,适用于建筑物的内外墙、地面、柱体及家具、洗面台等的装修装饰。

微晶玻璃的生产通常采用天然硅石为原料,但近年来的研究成果表明,完全可以用冶金炉渣、磷渣等作为主要原材料。本项目采用磷渣为主材,掺配少量的石英砂(SiO2),加入氧化锌(ZnO)、刚玉粉(Al2O3)、纯碱(Na2CO3)、硼砂(B2O3)等作为调整剂,将磷渣成分调整与微晶玻璃的成分一致,并采用经净化处理的黄磷尾气作燃料为熔块炉、晶化窑提供热源,开发生产微晶熔块及微晶玻璃饰板。

磷渣含有大量以钙黄长石(C2AS)、硅酸二钙(C2S)、假硅灰石(α-CS)为晶相的玻璃体。黄磷尾气主要成分为CO,其含量高达90%以上,黄磷尾气热值为11 806.78 kJ/Nm3,折合标煤0.403 kg/Nm3,经净化处理后是生产微晶玻璃的理想燃料。通过前期的研究和半工业性试验,在CaO-MgO-Al2O3-SiO2-P2O5-F系玻璃中,P2O5的存在使玻璃产生了分相,Ca2+、Mg2+等离子从硅酸盐相向磷酸盐相富集,分相又促进了该系统的整体析晶,这种作用是通过大量细小液滴相在玻璃中整体晶化成磷灰石微小球形晶体实现的,分相使玻璃组分重新组合,提高了每一相中晶体的析晶驱动力,这些特性为磷渣作为微晶玻璃生产的主要原料提供了技术基础。

在微晶玻璃生产过程中无污染物排出,其产品属人工合成,生产成本低,色度可调,具有良好的市场竞争力。

1 生产规模与产品方案

1.1生产规模

微晶熔块:12万t/a;微晶玻璃饰板:60万m2/a。

1.2产品方案

主导产品:微晶玻璃熔块料;2400 mm×1200 mm×18 mm普型板(P)。

其它产品:1800 mm×1200 mm×12 mm普型板(P);1200 mm×900 mm×16 mm普型板(P);各种规格异形板(Y)。

2 原材料和燃料供应条件

(1)磷渣

年需用量86 598 t。贵州某磷矿化工有限责任公司生产过程中排出磷渣55~66万t/a。磷渣直接从黄磷生产线排放点通过皮带机转运至本项目磷渣储库。其化学成分见表1。

(2)石英砂

年需用量46 391 t。企业自备矿山,C+D级储量170万t,开采、破碎后由汽车运输进厂储存待用。其化学成分见表1。

(3)氧化锌

年需用量2756.16 t。氧化锌(ZnO)用作晶相调整化学助剂,市售。

(4)刚玉粉

年需用量6857 t。刚玉粉(Al2O3)用作晶相调整化学助剂,市售,其化学成分见表1。

(5)纯碱

年需用量6857 t。纯碱(Na2CO3)用作晶相调整化学助剂,市售。

(6)硼砂

年需用量4101 t。硼砂用作晶相调整化学助剂,市售,其化学成分见表1。

表1 原料的化学成分%

(7)黄磷尾气

年需用量9457万m3。其中12万t/a微晶熔块需用7128万m3,60万m2/a微晶玻璃饰板的晶化需用2329万m3。贵州某磷矿化工有限责任公司黄磷生产过程中排出黄磷尾气约14 000万Nm3/a,单位热值为11 806.78 kJ/Nm3,1 m3尾气相当于0.2857 kg重油的热值,折合标煤0.403 kg/Nm3,每年可提供相当于56 420 t标煤的燃料。本项目利用黄磷尾气提供热源,年消耗黄磷尾气9457万Nm3,可节约标煤38 113 t。黄磷尾气由尾气处理站经净化处理后通过管道输送至本项目储气装置,供熔块及晶化生产使用。

3 供电和供水条件

本项目装机容量800 kW,计算负荷600 kW,年耗电量4320×104kW·h。企业已建有110 kV开关站和35 kV动力变电站,其中35 kV站变供电能力尚有2000 kVA富余,本项目电源由35 kV站引来一路10 kV电缆线路,新设变电所1座,含高压配电室、变压器室、低压配电室,内设10/0.4 kV、800 kVA变压器1台,以放射式配电方式向生产线供电。

日需用水量200 m3/d。其中生产用水量180 m3/d,生活及辅助生产车间用水量20 m3/d,设计循环水利用率95%。考虑冷却、蒸发等用水损失10%,日补充水量20 m3。采用城市自来水管网供水,供水能力400 m3/d。全厂按一次火灾延续时间2 h计,室外消防用水量为20 L/s,消防水压大于9.8×104Pa,则1次火灾消防总用水量为144 m3,本项目设计300 m3高位水池来确保消防水量、水压要求。

4 工艺技术路线

4.1配料方案

采用磷渣为主要原料,石英砂、氧化锌、刚玉粉、纯碱和硼砂为辅助原料;采用黄磷尾气为燃料;生产微晶熔块及微晶玻璃饰板。

通过半工业性试验所取得的相关参数和指标,根据表1所示的化学成分进行配料计算,生产微晶熔块的原料配合比设计方案见表2,微晶熔块的化学成分见表3。

表2 原料配合比设计方案

表3 微晶熔块的化学成分%

4.2物料平衡计算

按每年300 d、每天3班、每班7.5 h的生产作业制度,熔融炉及晶化炉年利用率82.2%,根据消耗定额及配比计算物料平衡量。以干基计:12万t/a微晶熔块需用磷渣73 609 t/a、石英砂44 994 t/a、氧化锌2743 t/a、刚玉粉6818 t/a、纯碱6818 t/a、硼砂4088 t/a,需用黄磷尾气7128 m3/a;60万m2/a微晶玻璃饰板需用磷渣24 114 t/a、石英砂14 740 t/a、氧化锌899 t/a、刚玉粉2233 t/a、纯碱2233 t/a、硼砂1339 t/a,需用黄磷尾气4661×104m3/a。

4.3主要设备配置

生产线由原料处理、尾气净化、熔制、晶化、切磨抛光、产品储运组成。各生产环节主要设备配置见表4。

表4 主要设备配置

4.4生产工艺过程简述

采用“高温熔制、受控晶化”的技术路线作为基本工艺,其主要生产过程是将满足表1化学成分要求的磷渣、石英砂(SiO2)、氧化锌(ZnO)、刚玉粉(Al2O3)、纯碱(Na2CO3)、硼砂(B2O3)等6种组分原辅材料按表2的配比计量配料、混合均匀后进入料仓,均匀的混合料按时加入熔块炉中进行高温熔化成玻璃液后流出,熔化后的熔料经水淬后得到不同颗粒的微晶熔料。将微晶熔料进行烘干、筛分,筛分后的熔料铺设在窑具上(用边条在四周挡住的成型棚板),送入晶化窑进行高温烧结晶化,退火冷却,出炉得到微晶玻璃高级饰板毛板。对毛板进行切割、打磨、抛光,经包装即得微晶玻璃高级饰板成品。

黄磷尾气由尾气处理站经净化处理后通过管道输送至储气装置,供熔块炉和晶化窑生产用热。

通常,烧结法表面易出现气孔,造成表面缺陷和翘曲及切磨时开裂。针对此问题,开发了用于控制玻璃微珠表面析晶能力的添加剂,采取表面处理工艺、多步热处理工艺、基底预热等技术以及实施低气孔率微晶玻璃生产工艺,使得产品表面气孔率降到最低,性能得到大幅度提高,经检测产品性能指标均符合JC/T 872—2000《建筑装饰用微晶玻璃》标准要求。其生产工艺流程见图1。

图1 微晶玻璃饰板的生产工艺流程

5 产品性能

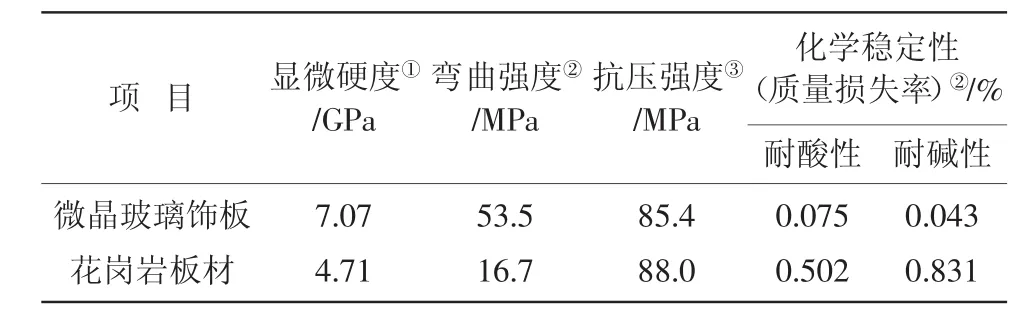

经过化验分析,磷渣中硅含量偏低,以磷渣为主要原料生产微晶玻璃饰板的产品,掺配含SiO2达98.54%的石英砂后,将生产的微晶玻璃饰板进行性能测试,并与天然花岗石板材进行比较,测试结果见表5、表6。

表5 磷渣微晶玻璃饰板性能测试结果

表6 同规格普型(P)磷渣微晶玻璃饰板与天然花岗石板材性能比较

由表6可见,微晶玻璃饰板性能明显优于天然花岗石板材。

6 产品技术特点

(1)以磷渣为主材、黄磷尾气作燃料,就地取材,综合利用,产品成本较低。

(2)采用高温熔块炉熔制微晶玻璃熔块料,热效率高、熔制质量好、易于操作和调节。

(3)采用晶化窑生产微晶玻璃饰板,可以实现连续式生产、自动化控制,易于掌握工艺指标,产品方案调节灵活,产品合格率高。

7 结语

以磷渣为主要原料、黄磷尾气作燃料开发生产微晶熔块及微晶玻璃饰板,技术路线可行、工艺装备可靠,可以进一步拓展磷渣的资源化综合利用途径,最大限度降低污染,有效保护环境和生态资源,是国家鼓励发展的循环经济项目,可以享受一定的政策性优惠。同时,除高档天然花岗岩、大理石板材外,微晶玻璃饰板的生产在高档建筑装饰材料领域也具有示范作用。

[1]JC/T 872—2000,建筑装饰用微晶玻璃[S].

Development and production of ceramics and glass-ceramic veneers with phosphorus slag-based materials

HE Yong,PENG Nenghua

(Building Materials Research and Design Institute of Guizhou Province,Guiyang 550007,Guizhou,China)

Phosphorous slag contains large amounts of vitreous slag,ceramics and glass-ceramic veneers can be developed taking phosphorus slag-based materials as the main material,blending appropriate amount of auxiliary materials,with yellow phosphorus tail gas as fuel for the crystallization kiln and fritting furnace by using the"high-temperature melting,controlled crystallization"technology.The process route is mature,and equipment operation is reliable.It not only can achieve comprehensive utilization of phosphorus slag,but also can provide new high-end decorative building materials products with superior physical and chemical properties and mechanical properties for the construction projects.

vitreous,high temperature melting,controlled crystallization,microcrystalline frit,glass-ceramic veneers

TU56+4.9

A

1001-702X(2015)09-0076-04

2015-04-22;

2015-08-11

贺勇,男,1965年生,贵州纳雍人,高级工程师,长期从事建材行业工程咨询、设计、研发及技术服务。