基于西门子 PLC的转炉倾动控制系统

2015-11-05任朝晖

任朝晖

中冶南方工程技术有限公司

基于西门子 PLC的转炉倾动控制系统

任朝晖

中冶南方工程技术有限公司

任朝晖(1978-)中冶南方工程技术有限公司自动化二所,工程师,主要从事炼钢工艺电气传动控制,研究方向:工业自动化与系统集成。

本文介绍了转炉倾动系统的机械结构及工艺特点,介绍了基于西门子公司S7-400 PLC和S120变频器的300t转炉倾动控制系统的方案选择和硬件配置,重点讨论了转炉系统实现多电机驱动的控制策略。工程实践表明该控制系统配置合理、可靠性高,运行效果较好。

转炉倾动装置是转炉炼钢的关键设备,其作用是在兑铁水、加废钢、除渣、出钢等过程中倾动炉体,完成炼钢的工艺操作。目前国内主流的转炉倾动机构采用4台交流电机传动,可驱动转炉主体在±360℃的范围内任意转动。如何保证四台电机同步启、制动及力矩均衡,是转炉控制的关键。

本文对采用西门子S7-400 PLC和S120变频器设计的某钢厂300t转炉倾动控制系统作简要介绍。

转炉倾动负载特性

转炉倾动系统一般采用4台倾动电机,通过一两次减速机刚性相连,并采用全悬挂4点啮合柔性传动方式,驱动特点如下。

(1)4台倾动电机间为刚性连接,要求主从控制为转矩同步,进行均匀的负荷分配,确保4台电机同步运行,同步启停,运行平稳。

(2)当1台或2台电机出现故障停机时,PLC立即对剩余的运行电机的速度设定等参数进行调整,确保转炉能继续运转。当3台以上的电机出现故障停机时,转炉立即停止倾动。

(3)转炉倾动过程中,在不同的角度下倾动电机有时出于电动状态,有时出于发电状态,需要解决能量消耗回馈问题。

(4)转炉倾动装置具有大惯量、重载的运行特点,还兼具位能负载的部分特点,要求传动装置能与机械抱闸协调控制实现平稳启停。

系统介绍

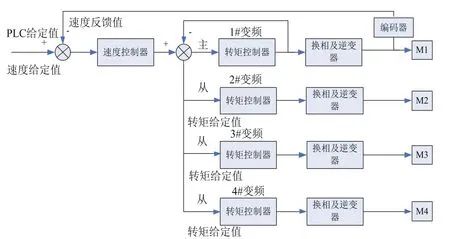

以山东某钢厂300t转炉为例,转炉倾动控制系统由上位工控机、PLC、四台变频器、交流电机、通信网络等组成,系统总体结构如图1所示。

转炉倾动控制系统由三层网络结构组成,其硬件配置及主要功能如下。

1) 基础级:实现传动装置电气连接、电机驱动及现场操作等功能。本系统采用4台西门子S120变频器分别驱动4台交流异步电机,采用带编码器的速度环与转矩环的双闭环控制方式。变频器配备制动单元和制动电阻进行能耗制动以实现平稳制动,控制电源采用UPS供电。

2) 控制级:主要完成对现场设备的控制及控制策略的实施。主控制设备PLC采用西门子公司的S7-400 PLC,PLC通过Profibus-DP总线控制4台S120变频器,为保证快速性,DP总线通信波特率设为最高的12M/S。

3) 信息级:主要实现上位机间及其与PLC的数据通信,用于操作人员远程监测及控制。PC机通过西门子以太网模块连接PLC,可以实现与PLC数据通信,工控机间及与系统各设备间也通过工业以太网进行数据通信。

图1 转炉倾动控制系统简图

控制策略

负荷均衡

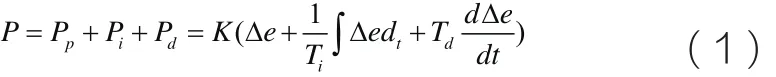

转炉倾动驱动装置采用四台S120变频器“一对一”控制四台交流电机,为了满足负荷均衡,采用主从控制方式。四台变频器共用一个速度控制器,任意选择选取一台变频器作为主变频装置,转炉PLC通过Profibus-DP总线给定主变频装置启停命令和速度给定值,同时接受主变频器装置的速度控制器的PID输出值传给从变频装置,作为从变频装置转矩控制器的转矩给定值;另外三台变频器作为从变频装置,仅配置转矩控制器,转矩由主变频装置给定。各个变频装置转矩均来自主变频装置的速度调节器输出,因此实际转矩可以较容易的达到基本一致。控制系统框图如图2所示。

图2 主从控制框图

PID控制器参数整定

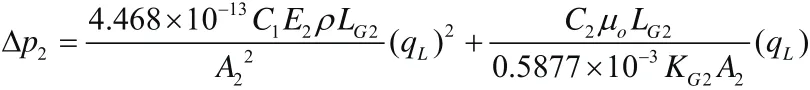

PID控制是模拟系统中最常用的控制器,PID控制器数学表达式为:

其中,P为PID回路输出,K为比例系数,iT为积分时间,dT为微分时间,eΔ为偏差。

转炉倾动控制系统采用的PI控制器是由变频器内部CPU实现的。由于本系统中,从变频装置的输入转矩给定值是由主变频装置的速度控制器输出给定,因此主变频装置的速度调节器PI参数整定对整个系统的动态性能和控制效果有很大影响。如果输出调整过大,系统超调量大,且系统易不稳定;输出过小,过渡过程较长,响应慢,甚至不能达到理想稳定状态。PI参数整定工程上常用的是经验整定方法,通过现场反复试验,根据系统实际运行情况,得到响应曲线,不断改变参数直至系统达到稳定且符合工艺要求成。此整定方法比较繁琐。

本控制系统采用“对称法”计算PI控制器参数。S120变频器带着倾动电机空载做完静态优化和动态优化后,还需做一次速度调节器的优化,以获取系统转动惯量有关的、对额定转矩下的启动时间。优化完毕后,查看S120变频器参数r0345,然后根据“对称法”得出如下公式:

r0345为变频器启动时间参数,P1470为变频器PI控制器的P参数,P1472为I参数。

这时得到的PI仍然是传动系统不带负载的参数,这时还需手工调整:适当减小增益P(减小响应速度)、加大积分时间I(减小超调)。一般选择P1470 小于10,根据公式计算得到P1472;这里注意的是单位换算,s与ms要对应。参数r0345的单位是s,而P1472的单位是ms,要注意量纲的统一。

抱闸控制

在正常倾动控制过程中,为防止摇炉失控和溜车现象,一般都利用S120变频器内部的抱闸功能块。启动时,先启动变频器,等变频器励磁电流建立,变频器输出一定大小的转矩后再打开抱闸,停止时,先使变频器减速,等变频器减速至一个极小值时关闭抱闸,等抱闸完全抱住后再停止变频器。

调试抱闸控制时,启动时的抱闸打开合理的阈值P1220设为达到电流额定值的30%,抱闸关闭是以电机的转速为标准进行关断,速度阀值P1225设为20rpm,抱闸打开时间P1216设为100ms,抱闸关闭时间P1217设为600ms,这4个值非常关键,如果调整不好将会损坏抱闸,导致钢水倾倒发生事故。

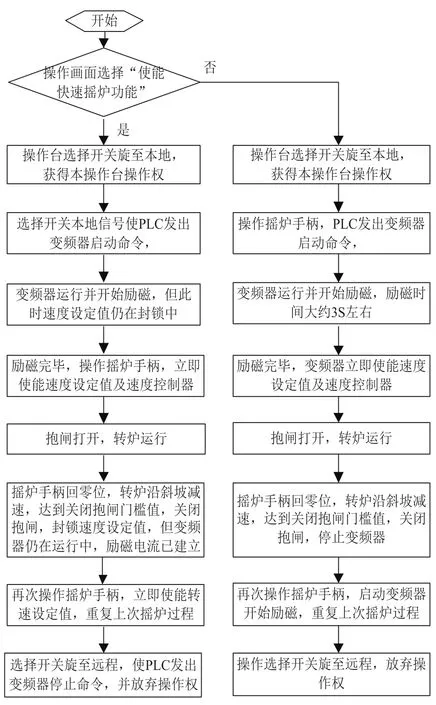

快速摇炉功能

在正常转炉生产中,特别是出钢过程中,需要点动转炉,使转炉快速小角度摇动,既要快速性又要保证稳定性。如果按常规方法启动变频器,则变频器启动后需要约3S左右的励磁时间,然后还需要约1S左右的时间来建立力矩,从摇动转炉手柄到转炉摇动差不多约4S的时间,完全不能满足工艺生产需要,为此本系统采用了一种“转炉快速摇炉功能”。

图3 快速摇炉功能流程图

操作台选择开关旋至本地,便启动变频器开始励磁,但此时转速设定值 (p1142) 和转速控制器 (p0856)处于锁定状态。电机已励磁,因而省去了变频器通常需要的励磁时间,大约1~3s。现在,在摇炉手柄偏转和转炉倾动之间只间隔了抱闸打开时间。一旦摇炉手柄偏转,便发出“来自控制系统的设定值使能”,立即使能转速设定值及转速控制器。摇炉手柄处于零位时,转速设定值被锁定,驱动会沿着斜坡函数发生器的下降斜坡减速,一旦低过静止状态检测阈值(p1226),抱闸立即闭合。在抱?闸闭合时间(p1217) 结束后,转速控制器被锁定。选择开关旋至远程时,停止变频器。流程图如图3所示。

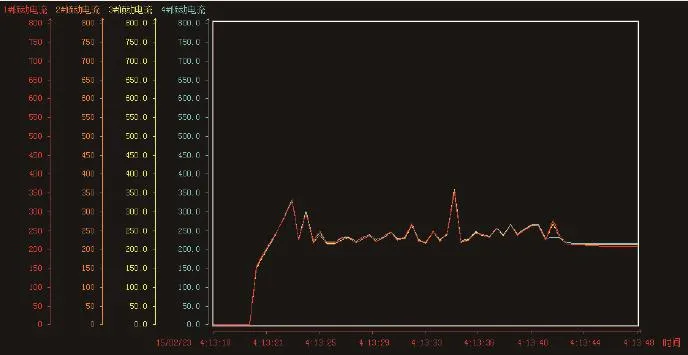

图4 倾动电机电流曲线

结束语

本系统采用主从控制方式,利用西门子PLC与S120变频器通过DP总线通讯实现了自动主从切换,保证了系统工作中的稳定性和可靠性。在某钢厂300t转炉的实际应用中,该倾动控制系统稳定性好,动态响应快,速度控制精确,电机间转矩平衡性好,运行平稳。实际应用效果如图4所示。

上式物理量的计算及其意义见文献。其他一些套管内防砂筛管完井下的产能公式与公式(10)基本一致。

几种完井方式下的产能比较

根据某井的地层参数,进行对比计算:

油层厚度h=16m,水平渗透率Kh=0.32um2,垂向渗透率Kv=0.11um2,原油密度ρO=0.974g/cm3,原油粘度μo=71.6mPa·s,原油体积系数Bo=1.076;分支井数n=2,分支水平井长度L=300m,泄油半径re=1000m,井径rw=0.107m,机械表皮系数Sv=3,分支水平井到油层底部的距离zw=11m。

分析表1中的结果可以知道,考虑了钻完井影响的真实井产能都要比理想井产能低。由于钻井液和完井液对地层的污染和射孔损害,使得射孔完井的产能要比理想井低16.7%;绕丝筛管完井的产能在此基础上还要低6.7%;而套管内预充填砾石筛管完井的产能是防砂完井方式中最低的。

结语

(1)本文通过运用等值渗流阻力的方法和势的叠加原理,在辐射状三分支水平井自然产能公式的基础上,进行了套管射孔完井、套管内下绕丝筛管完井、套管内预充填砾石筛管完井和其他一些防砂筛管完井方式下的产能研究。

(2)结合现场实例,将适用于分支水平井射孔系列完井方式下的产能与理想井产能进行比较,表明了数学模型的正确性。并指出应当结合实际情况考虑地层损害和完井方式对产能的影响,这对于正确指导分支井钻完井设计具有重要意义。

10.3969/j.issn.1001-8972.2015.06.043