固定翼自由飞模型设计方法

2015-11-05胡建龙

蒲 宁 胡建龙

蒲宁(1981-)女,汉族,陕西省凤翔县人,中国飞行试验研究院,职称:工程师,学位:硕士,研究方向:机械设计

固定翼自由飞模型设计方法

蒲 宁 胡建龙

蒲宁(1981-)女,汉族,陕西省凤翔县人,中国飞行试验研究院,职称:工程师,学位:硕士,研究方向:机械设计

阐述了自由飞模型的研制现状及模型的整体结构,并对固定翼自由飞模型的设计方法进行了详细介绍,通过对安装此方法加工生产的模型进行检测及自由飞试验,表明设计方法合理,满足模型飞行试验要求。

概述

自由飞模型是利用飞机的缩比模型在真实大气中进行的为获取飞机参数的试验,从而保证一些飞机高难度动作取得时的飞行安全,是最全面、可靠的试验研究方法。自由飞模型试验是在空中进行的试验,与风洞试验不同的是需要完成预定的飞行任务或动作,不受支杆约束和影响,可以综合模拟真实飞机的飞行。试飞过程中,模型要承受比较大的过载,要求模型结构强度高,但同时要求结构重量小。

现状

需求现状

在飞行器研制的发展过程中,自由飞试验起了重要作用。早在二十世纪初,各国已相继研究飞机的模型自由飞试验,包括美国、俄罗斯、英国、法国、瑞典、荷兰、澳大利亚,还有中国。其中,美国是开展自由飞试验研究起步最早、规模最大、收益最多的国家,自由飞模型试验研究成果为美国在整个航空和航天领域取得领先地位起到了十分重要的作用。

目前,我国新型号飞机都要进行风洞试验及模型自由飞试验,进而对试验参数进行研究,有效降低飞机试飞风险,并为飞机设计和试飞提供技术支持。

研制现状

自由飞模型的基本要求之一就是模型结构质量轻、强度大,目前用于自由飞模型的材料多为非金属材料,用的较多的是玻璃钢复合材料及碳纤维增强复合材料,这种材料质量轻,强度高,中间可加铺高聚酯泡沫芯材,以达到减轻重量、增加强度的作用。

模型零部件由非金属材料在模具内铺贴而成,为保证模型精度,模型生产的模具已由原来的手糊玻璃钢模具改为金属模具,金属模具具有精度高不宜变形的特点,也可根据模型外形特点增加附件,可以使模型随形,另外,设计模型时可以同时体现结构框、梁位置,金属附件的位置,用模具定位,位置准确,精度高,可使模型部件具有良好的互换性。模型生产工艺采用糊制成型,常温固化的方法,在模具上涂刷脱模剂,然后将使用的材料逐层铺贴在模具上,然后进行抽真空固化,固化好零件脱模,最终在模具内进行对合组装。

固定翼自由飞模型结构设计

自由飞模型是为飞机获取试验数据而设计制造的模型,模型整体为玻璃钢复合材料硬壳式结构,同时配合使用木质材料、航空层板及金属材料等,活动舵面主要材料为玻璃钢复合材料填夹高聚酯泡沫芯材。

设计过程需根据模型外形特点,协调模型各用途舱段与各部件、翼面的结构关系;确定加强框、桁梁、口盖的位置和结构;各舵面运动方式和结构。具体设计方法如下。

总体布局

根据模型飞行要求,模型内部要安装小型测试系统、遥控系统及回收系统等,因此模型内部必须有足够大的空间,才能保证这些设备的合理安装,所以在设计之初先考虑模型总体布局,各设备分布及各功能舱的位置、开设口盖位置,内部的安装空间,伞舱位置和开伞方式,使模型各舱段内的试验设备装拆容易,便于进行检查、调试和试验,并由此划分结构、结构框位置及仪器安装位置。

根据此型飞机外形特点,模型上机身设计伞舱、设备舱、电池舱、开关舱四个舱口,下机身后部开有一个工艺口盖;两侧机翼分别开有一个舵机舱及传感器安装口。

模型结构分解

自由飞模型结构设计总体要求是:结构简单,加工精度高,安装定位准确,装拆方便,零部件互换性好,设计分离面的配合连接好,可以完全保证接连部分牢固可靠和精度要求。此型模型根据设备布局情况及数模外形,在总体结构分为上、下机身,机头,机翼,垂尾,平尾等几大部件,根据分解情况设计模型接连方式及各部件结构。

结构设计

模型部件分解完成后,根据各部件的外形特点进行结构设计。

在结构设计时必须考虑维修性设计要求,例如口盖设计合理,既能保证强度又能满足试验过程中模型维修方便的要求,模型的操纵舵面应为标准的可更换整体部件,以便在舵面损坏时快速更换。

此型模型机身主体共设有10个结构隔舱。其中包括1个回收伞舱,1个主仪器舱,1个后设备舱及平、垂尾伺服舵机舱,加机头、机尾6个工艺舱口。副翼、方向舵为可控舵面,平尾为可控全动平尾,单边机翼下翼面配置1个伺服舵机舱口。机翼主梁通过螺栓与固定在机身结构框上的翼核过渡梁相连,襟翼根据要求的角度固定在机翼上,副翼通过专用金属件与机翼相连;垂尾与上机身垂尾衔接翼台相连,方向舵通过转轴与垂尾相连;平尾通过转轴与机身相连。

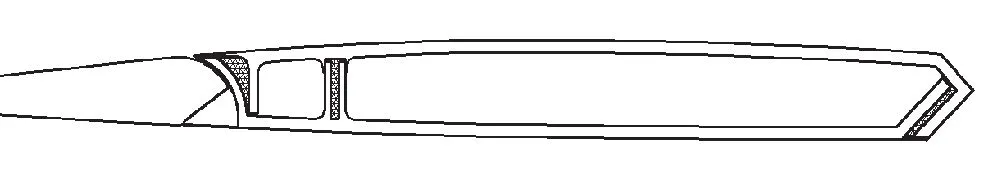

图1 机翼剖面示意图

模型整体结构分以下几部分。

机头部件

机头设有两个结构框,安装空速管支架,空速管支架设计有两个连接耳片,分别与机头内部两个框板固连,保证支架安装稳固。

机身部件

机身设计,要考虑机身结构及舱口位置。需根据整体布局确定伞舱位置,根据回收伞确定伞舱大小,最后设计开伞装置及伞舱与机身连接方式。

机身沿构造线分上、下两半,壳体成形、安装框板后对合成机身。上机身包含垂尾衔接翼台、回收伞舱口、设备舱口等,下机身后段开有一个工艺舱口。回收伞舱设计为斗形伞舱,硬壳内胆,受力均匀,舱口同时可兼顾开伞机构的安装。模型挂点及伞钩所在的机身加强框均使用航空层板与金属框固连的结构进行加强,保证强度。设备舱用于安装电子设备,设备舱底板根据模型外形设计,充分利用空间放置设备。后舱口主要用于安装升降舵及方向舵舵机及维护。机身左侧设计有伞带槽。为增强模型结构强度、减小连接缝隙,伞舱设计为内翻边结构,在机身上的凹槽与舱盖紧密配合。这个内翻边结构可以在模具内实现一次成型。

机翼部件

机翼内有4个肋1个主梁和一个加强梁,机翼安定面上下翼面对合处位于安定面前后缘,以搭接形式通过模具对合,同时与机翼加强梁形成盒体,用高温膨胀胶粘接经处理粘合为一体,由此可保证机翼的强度和抗变形性能。襟翼根据要求的角度固定在机翼上,副翼为夹层结构,通过三组铰链与机翼相连。机翼内部预埋一个走线管,下一面开一个舱口,安装舵机及角位移传感器。

垂尾部件

垂尾为常规结构,以弦平面为对合面左右对合,对合形式与机翼安定面工艺相同,垂尾根部有通过模具成型的机身垂尾定位衔接段以筒箱形式与机身固定。方向舵为夹层结构,通过转轴与垂尾相连。

平尾部件

平尾为夹层结构,质量轻、刚度好,可保证平尾的试验需求,与机身通过转轴相连。

模型专用件设计

为保证模型零部件装配强度与精度,设计生产专用金属件,如翼身连接件、舵面连接件、平尾连接件、模型挂钩等。此外还设计了连接销座、销管等专用件,用于平尾和方向舵的固定,还有伞构、舵面转轴、传感器支架等专用件。

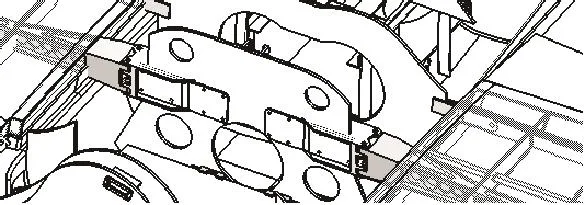

装配方式

根据飞机结构确定各部件连接方式。自由飞模型对称性要求很高,机翼安装位置精度直接影响了模型整体的对称性,在机翼的部件制作及安装过程中,设计翼核过渡梁,通过标准件与机翼固定连接来保证机翼的安装精度,机翼主梁连接结构如下图所示。

机头部件、垂尾部件、平尾部件与模型机身连接也均是用在模具定位的专用金属件进行连接,保证了模型的精度及装配的互换性。

铺层设计

模型零部件由玻璃钢复合材料在模具内铺贴而成,利用玻璃钢复合材料独特的随形特性,可将模型外形敷制成一个整体结构,以充分提高产品的整体强度。为保证各部件的强度和刚度分布合理,根据模型制作技术要求、形状和承载需求进行模型铺层设计及局部厚加强处理。

机身内外通体为玻璃钢复合材料,保证机身部件的伞舱、设备舱等舱口统一,和翼身衔接处均在部件模具中一次成型,为保证机身开口处的局部强度,各开口四周铺贴碳布增强。副翼、平尾、方向舵主要材料为玻璃钢复合材料填夹高聚酯泡沫芯材, 在后缘处铺贴碳布增强。

结语

通过对加工完成的模型进行外形的检验,证明模型精度符合要求,满足模型设计基本条件;

模型实际加工装配及后期设备安装过程证明模型总体结构设计合理,测试设备安装方便,便于维护;

模型的成功试飞表明模型结构强度及刚度满足技术要求及模型试飞要求。

此型自由飞模型的设计、生产、试飞为保证飞行安全起到了重要作用,试验证明模型表明设计方法合理,满足模型飞行试验要求。

图2 机翼主梁连接结构示意图

10.3969/j.issn.1001-8972.2015.06.007