表面粗糙度对硝酸钝化304不锈钢点蚀行为影响

2015-11-03王梅丰魏红阳陈东初刘桂宏李光东

王梅丰,魏红阳,陈东初,万 斌,倪 磊,刘桂宏,李光东

(1. 南昌航空大学 材料科学与工程学院,南昌 330063; 2. 佛山科学技术学院 理学院,佛山 528137;3. 上海民航职业技术学院,上海 200232)

表面粗糙度对硝酸钝化304不锈钢点蚀行为影响

王梅丰1,魏红阳1,陈东初2,万 斌3,倪 磊1,刘桂宏1,李光东1

(1. 南昌航空大学 材料科学与工程学院,南昌 330063; 2. 佛山科学技术学院 理学院,佛山 528137;3. 上海民航职业技术学院,上海 200232)

采用动电位扫描、电化学阻抗谱和电化学噪声等方法研究了不同表面粗糙度的304不锈钢在体积分数10% HNO3溶液中钝化后的耐蚀性。结果表明,随304不锈钢钝化前表面粗糙度从0.25 μm降到0.10 μm,电荷转移电阻从6.51 kΩ·cm2上升到19.17 kΩ·cm2,电位标准偏差和电流标准偏差降低,而噪声电阻增大;随表面粗糙度的增大,试样电位和电流的功率密度曲线线性部分的斜率均出现增大,谱噪声曲线线性部分的斜率下降,表明在光滑的不锈钢表面更容易形成致密稳定且耐腐蚀性强的氧化膜,硝酸钝化能显著改善304不锈钢耐点蚀性能。

304不锈钢;点腐蚀;动电位扫描;电化学噪声;电化学阻抗谱

不锈钢是指具有抵抗大气、酸、碱、盐等腐蚀作用的合金钢的总称[1]。不锈钢的不锈耐蚀性主要归因于钢表面富铬氧化膜(钝化膜)的形成,当铬含量≥12%(质量分数,下同)后才使钢具有不锈性,因此,不锈钢中的铬含量一般均在12%以上[2]。其中,304不锈钢具有优良的抗高温腐蚀性能和较好的抗晶间腐蚀性能,在国内外石化企业中广泛使用[3]。但是不锈钢也不是真正的永久不锈,当不锈钢材料因摩擦碰撞破坏表面,机械打磨不完整、表面存在杂质等因素使表面处理不好时,其耐腐蚀性能会大大降低。因此,不锈钢表面处理对提高其耐点蚀性能,延长材料使用寿命有重要的意义。而最主要的提高不锈钢耐腐性的表面处理方法就是钝化。不锈钢件在硝酸溶液中处于钝态,表面生成一层极薄的薄膜,不锈钢件在处理前后色泽无变化,即重现性良好[4]。有研究表明,在硝酸介质中。Ni-Cr奥氏体不锈钢的耐蚀性与硝酸溶液的氧化还原电位有直接关系[5]。304不锈钢在硝酸中钝化后,其表面生成一层致密的钝化膜,钝化膜的主要成分为CrO3、FeO与NiO等[6],该钝化膜具有动态特征,通常在有氯离子情况下,容易破裂产生点蚀,而在氧化剂(如O2)存在时能保持或修复钝化膜,这对于延长304不锈钢材料的使用寿命有重要的作用。

1 试验

1.1试样制备

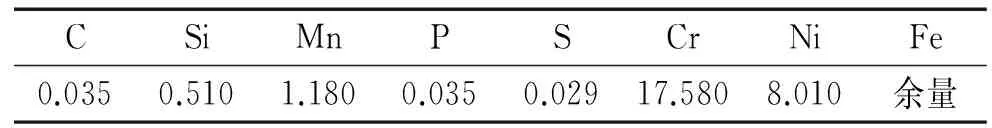

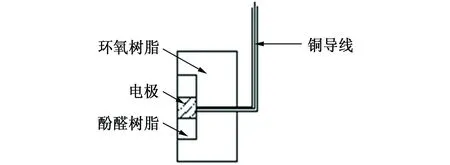

试验所用材料为304不锈钢,其化学成分见表1。用线切割方法加工成直径为6 mm的圆片,采用酚醛树脂镶嵌,环氧树脂封装成工作电极(结构如图1所示),将工作面用氧化铝砂纸分别由粗到细依次打磨至不同表面粗糙度,然后用丙酮清洗,经去离子水冲洗干净并吹干,置于干燥皿中备用。钝化工艺为:HNO3溶液体积比为10%,钝化时间为15 min,钝化温度为室温(22±1) ℃。腐蚀溶液为质量分数3% NaCl溶液,腐蚀温度为室温(22±1) ℃。

表1 304不锈钢化学成分(质量分数)

图1 电极结构图Fig. 1 Schematic diagram of electrode structure

1.2测试方法

采用TR100袖珍粗糙度仪测得各304不锈钢试样表面粗糙度为0.25,0.21,0.15,0.10 μm(误差范围±0.02 μm)。电化学测试采用荷兰EcoChemie公司Autolab PGSTAT30电化学工作站,电化学阻抗谱与动电位扫描测试均采用传统三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。动电位极化于研究电极开路电位稳定后进行,扫描速率为5 mV/s;阻抗测试同样于研究电极开路电位稳定后进行,激励信号是幅值为5 mV的正弦波,测量频率范围为10-5~10-2Hz;电化学噪声测量回路由2个相同的不锈钢工作电极(WE1,WE2)和1个参比电极(SCE)组成,选用Autolab的电化学噪声(ECN)模块,并设置“显示0伏附近噪声”的选项。测量时间为2 048 s,采样间隔时间为0.25 s。

2 结果与讨论

2.1动电位扫描测试

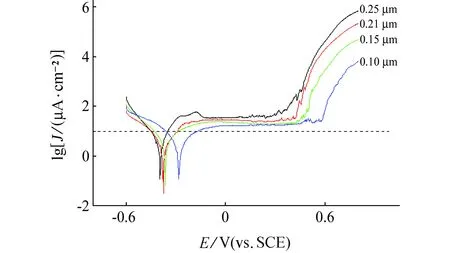

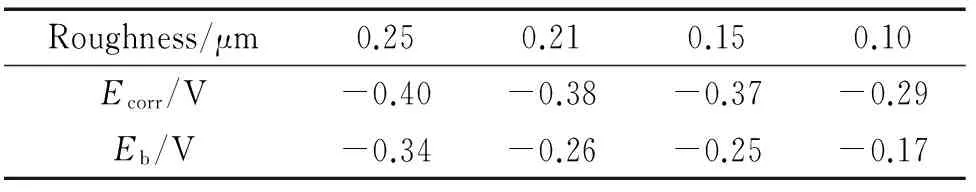

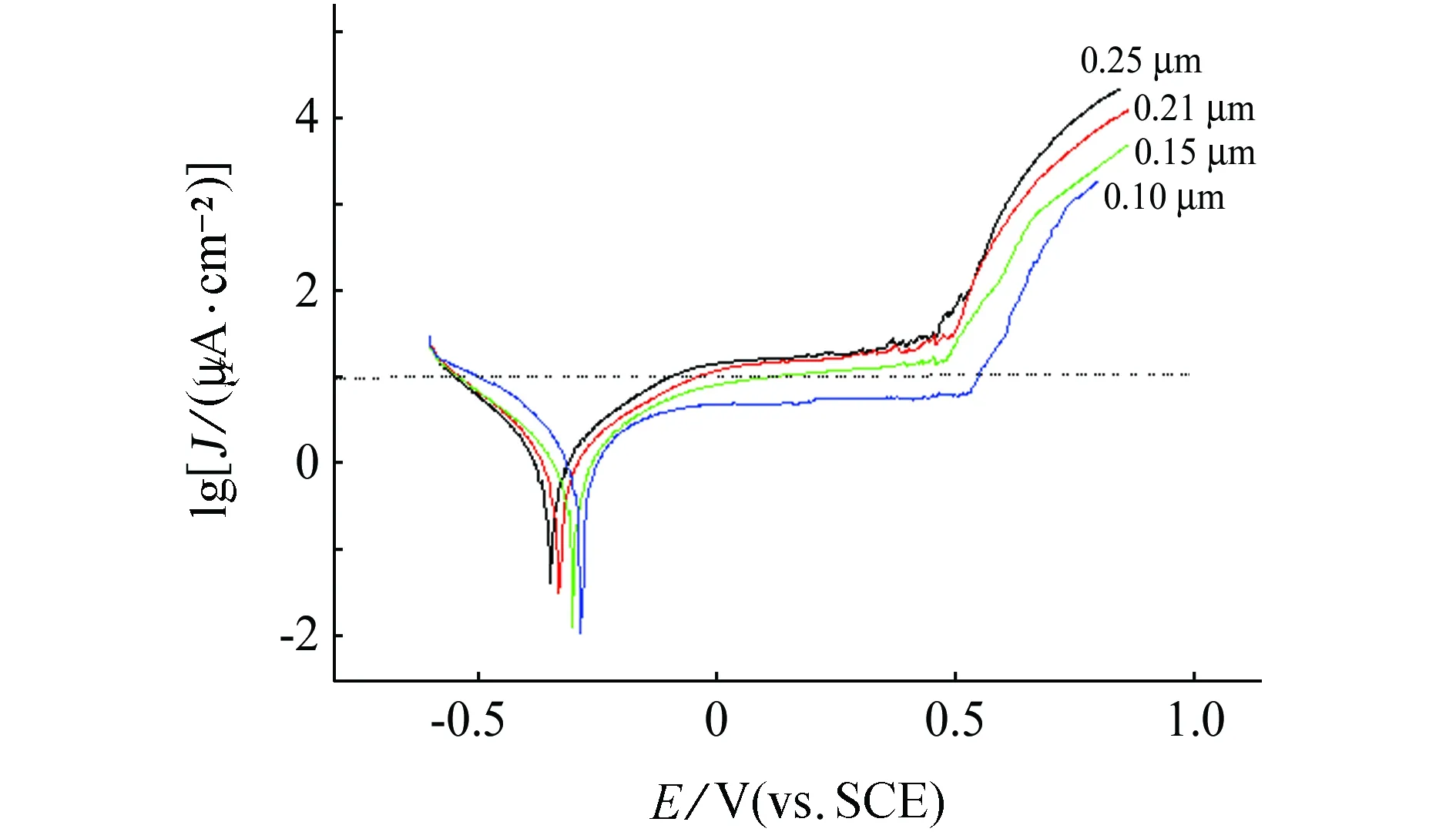

由图2可见,不同表面粗糙度304不锈钢的极化曲线变化规律基本相同,在阳极极化区均出现钝化区和过钝化区,随着表面粗糙度的下降,阳极极化电流密度呈下降趋势。从表2可知,随表面粗糙度下降,304不锈钢自腐蚀电位Ecorr呈上升趋势,从-0.40 V上升到-0.29 V;而点蚀电位Eb(将阳极极化电流密度达到10 μA/cm2时的电位定义为点蚀电位[7-8],即图2中虚线)也从-0.34 V升高到-0.17 V,这也说明表面粗糙度对不锈钢早期点蚀行为有着直接的影响,表面粗糙度越小,则304不锈钢越不容易发生点蚀。

图2 不同表面粗糙度304不锈钢在3% NaCl溶液中的极化曲线Fig. 2 Polarization curves of 304 stainless steel with different surface roughnesses in 3% NaCl solution

Roughness/μm0.250.210.150.10Ecorr/V-0.40-0.38-0.37-0.29Eb/V-0.34-0.26-0.25-0.17

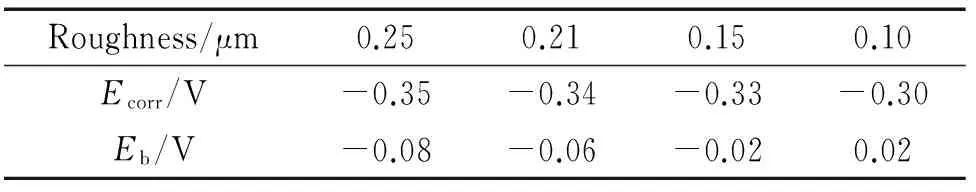

由图3可见,在硝酸溶液中钝化后,不同表面粗糙度304不锈钢试样的极化曲线走势基本一致。由表3可知,随着表面粗糙度的下降,自腐蚀电位从-0.35 V上升到-0.30 V。点蚀电位从-0.08 V上升到0.02 V。可以看出,表面粗糙度对不锈钢钝化膜形成有重要的影响,表面粗糙度越小的不锈钢试样表面,形成的钝化膜也越致密,自腐蚀电位和点蚀点位越高,也更耐腐蚀。与没有钝化的304不锈钢的点蚀电位比较(表2)。钝化后的点蚀电位均有上升,表面粗糙度0.25 μm的试样从-0.34 V上升到-0.08 V;表面粗糙度0.21 μm的试样从-0.26 V上升到-0.06 V;表面粗糙度0.15 μm的试样从-0.25 V上升到-0.02 V;表面粗糙度0.10 μm的试样从-0.17 V上升到0.02 V。不锈钢表面的致密钝化膜明显提高了点蚀电位,改变了不锈钢表面耐腐蚀特性。表面越粗糙,不锈钢表面耐腐蚀性改善的效果越明显。

图3 不同表面粗糙度304不锈钢钝化后在3% NaCl溶液中的极化曲线Fig. 3 Polarization curves of passivated 304 stainless steel samples with different surface roughnesses in 3% NaCl solution

Roughness/μm0.250.210.150.10Ecorr/V-0.35-0.34-0.33-0.30Eb/V-0.08-0.06-0.020.02

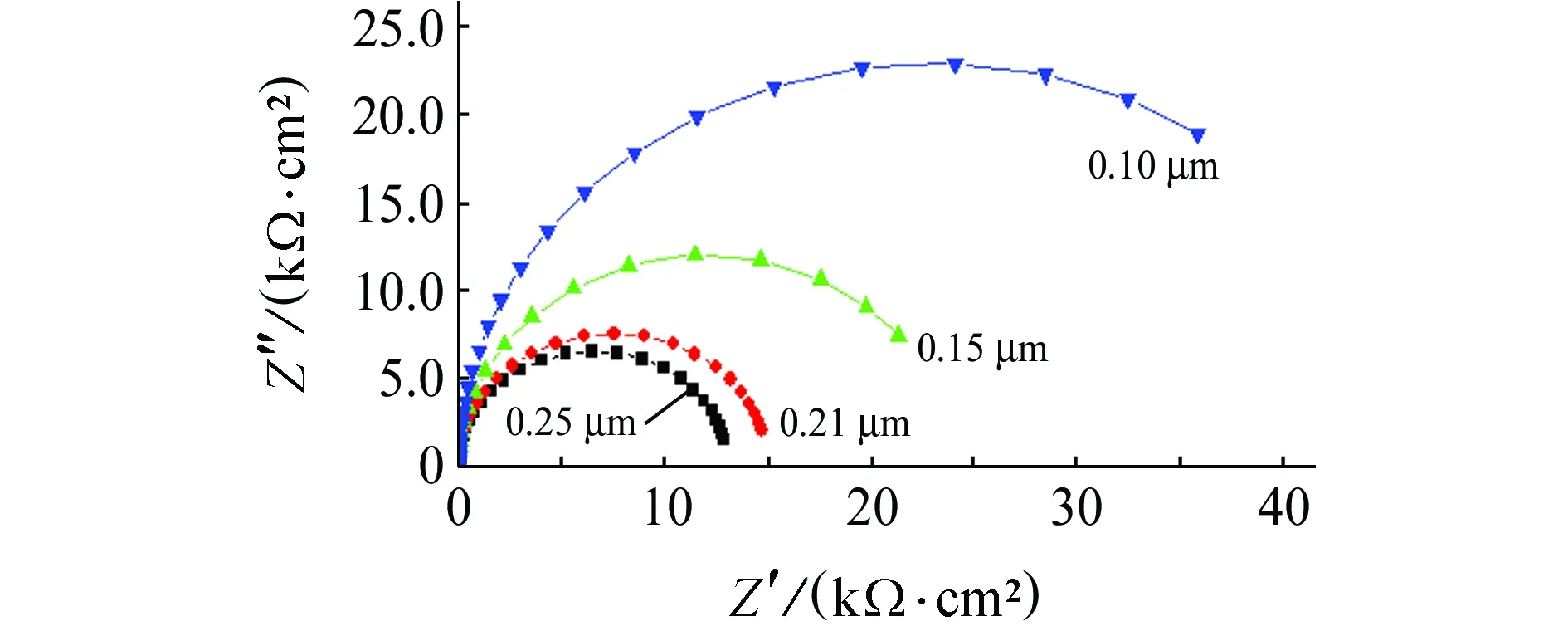

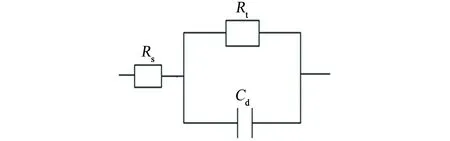

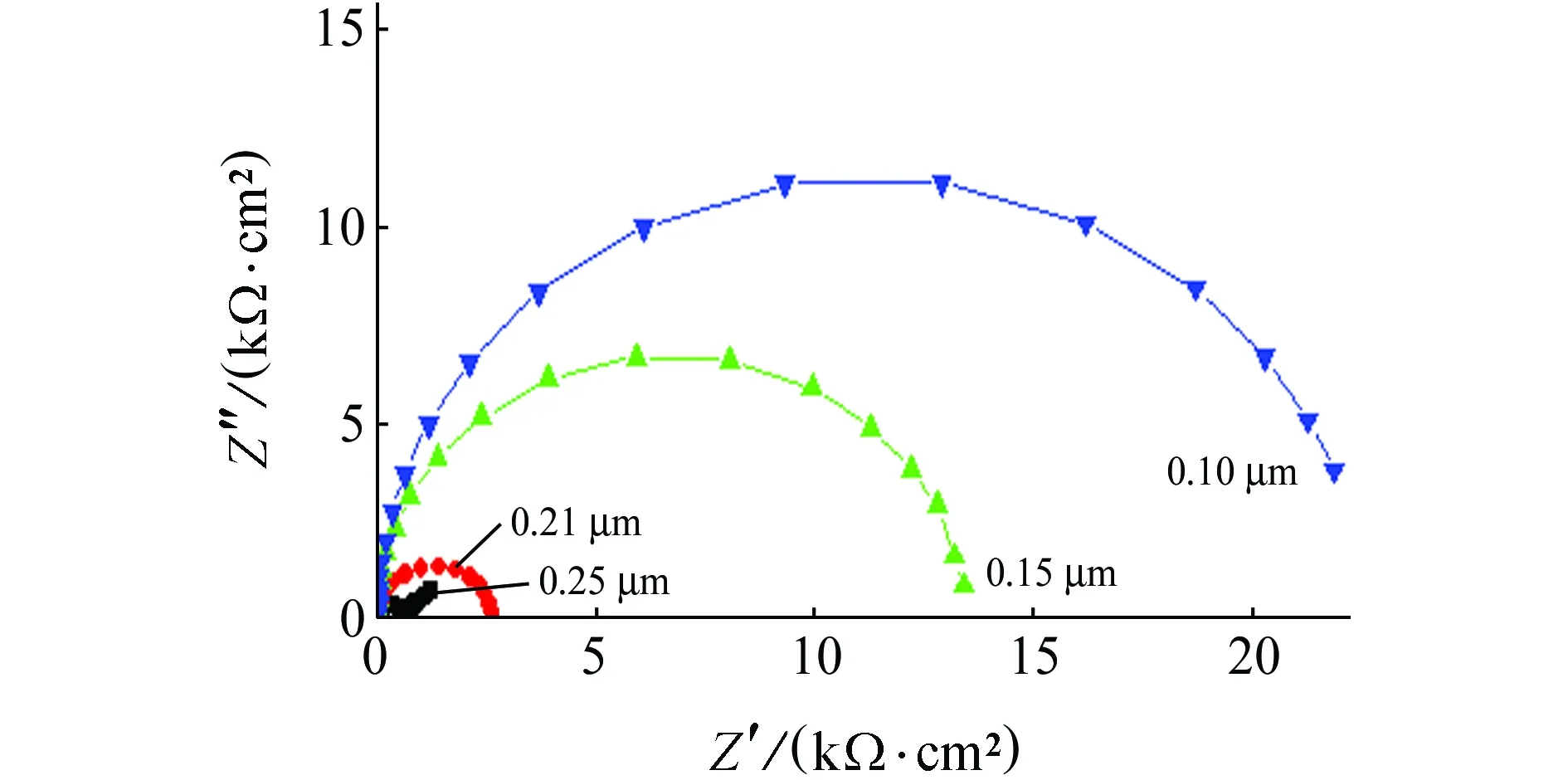

2.2电化学阻抗谱

电化学阻抗谱[8]是一种准稳态的测试方法,与其他常规的电化学方法相比它能够得到更多的动力学信息及界面结构的信息,因而被广泛应用在材料研究方面。从图4可以看出,钝化后304不锈钢表面都很稳定,其电化学阻抗谱都形成一容抗弧;随着试样表面粗糙度从0.25 μm减小到0.10 μm,容抗弧随之增大。其等效电路见图5, 其中Rs为溶液电阻,由于本工作研究的是点蚀早期行为,所以早期的腐蚀产物不会对本体溶液有太大影响,即Rs不会对结果有直接影响;而电荷转移电阻Rt与腐蚀速率成反比;Cd为电极与溶液两相间的双电层电容,它的变化规律与Rt相反。钝化后不锈钢试样表面更加稳定,在浸泡早期表面的钝化膜处于溶解与修复的反复过程,而且达到平衡,表面粗糙度越小,试样表面更加稳定。从表4可知,表面粗糙度为0.25 μm时,钝化不锈钢试样的Rt最小,为6.51 kΩ·cm2,随表面粗糙度的减小,Rt增大,在0.10 μm时为19.17 kΩ·cm2。分析表明不锈钢在钝化时,表面粗糙度对于钝化膜的形成有重要的影响,光滑的不锈钢表面钝化形成的钝化膜也更耐腐蚀。

图4 不同表面粗糙度304不锈钢钝化后在3% NaCl溶液中的电化学阻抗谱Fig. 4 EIS of passivated 304 stainless steel with different surface roughnesses in 3% NaCl solution

图5 电化学阻抗谱的等效电路图Fig. 5 Equivalent circuit diagram of EIS

Roughness/μm0.250.210.150.10Rs/(Ω·cm2)9.679.8210.3110.12Rt/(kΩ·cm2)6.517.4612.3319.17Cd/(F·cm-2)1.84×10-32.28×10-32.07×10-44.16×10-4

图6 不同表面粗糙度304不锈钢交流阻抗图Fig. 6 Impedance spectrum of 304 stainless steel with different surface roughnesses in 3% NaCl solution

图7 不同表面粗糙度304不锈钢钝化前后阻抗值比较Fig. 7 Impedance values of 304 stainless steel samples with different surface roughnesses before and after passivation

由图6,7可见,表面粗糙度0.25 μm的不锈钢试样电荷转移电阻从钝化前的0.32 kΩ·cm2上升到6.51 kΩ·cm2,其表面改善程度最大,未钝化时表面早期电极阻抗谱低频区出现一个45°扩散尾,其界面过程已有扩散过程,钝化后表面处于平衡状态;而表面粗糙度0.21 μm的不锈钢试样电荷转移电阻由钝化前的0.66 kΩ·cm2上升到钝化后的7.46 kΩ·cm2;表面粗糙度0.15 μm的不锈钢试样从钝化前7.43 kΩ·cm2上升到钝化后12.33 kΩ·cm2;表面粗糙度0.10 μm的不锈钢试样从钝化前12.14 kΩ·cm2上升到钝化后的19.17 kΩ·cm2。

不同的表面粗糙度试样,钝化形成的氧化膜也不同,表面粗糙度越大,钝化后耐腐蚀性能的提高更加明显。这是由于粗糙的不锈钢表面缺陷多、物理与化学界面的不均性造成的。粗糙不锈钢表面具有基体暴露明显、缺陷大等不均性,可通过钝化腐蚀使表面得到改善,但是表面粗糙度小的不锈钢表面更能形成致密、耐腐蚀的钝化膜,可见表面粗糙度对于不锈钢钝化膜的形成有着决定性的作用。

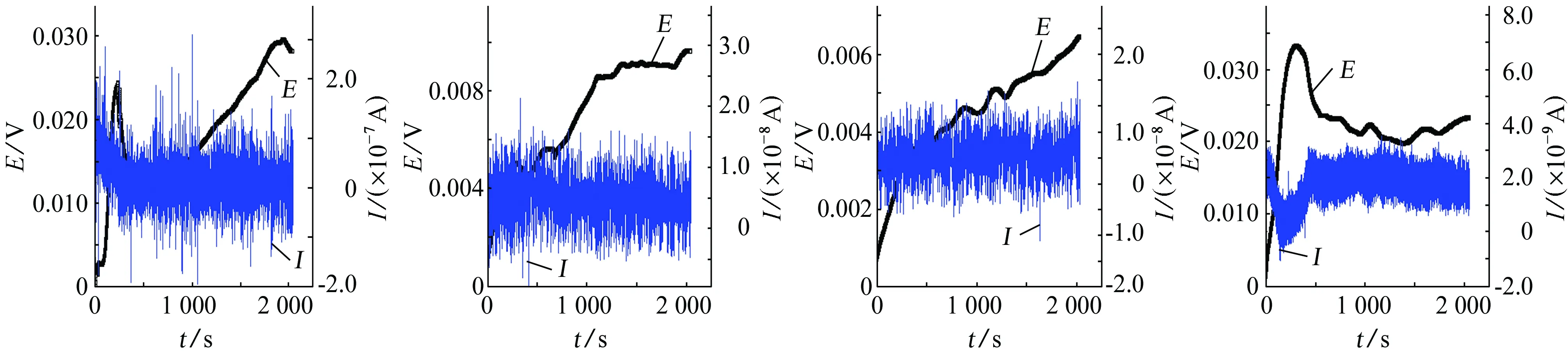

2.3电化学噪声

电化学噪声[9-10]由于具有检测腐蚀速度快、对腐蚀体系不施加外界扰动和提供局部腐蚀信息多等诸多优点[11],适用于局部腐蚀的研究,它能深刻揭示局部腐蚀的内在规律。由图8可见,浸泡初期的不锈钢钝化膜处于溶解与修复的竞争动态平衡状态,此时电位的噪声波动都在小范围内,如图8(a)所示,但电流波动较大,且波动范围在100 nA级。这与不锈钢表面钝化膜的致密性相关,表面粗糙度0.21,0.15,0.10 μm的不锈钢试样的电位噪声正向漂移,电流波动范围也减小至10 nA级。可以看出其表面的钝化膜致密性很好。

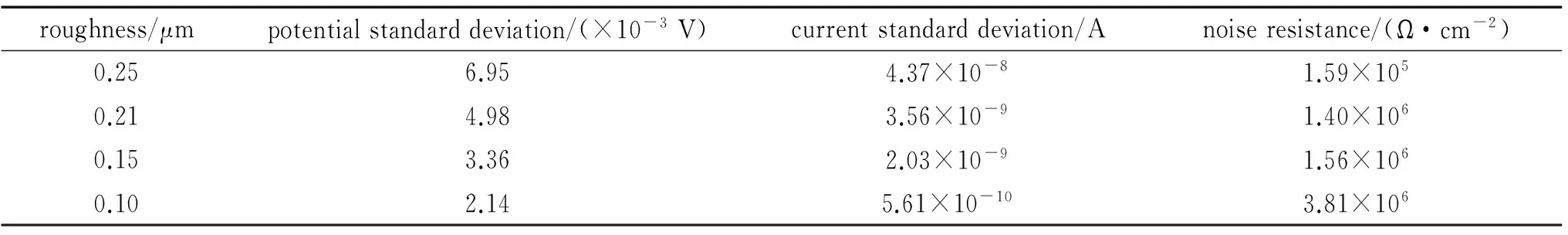

由表5可见,在电化学腐蚀体系中,电位标准偏差σV和电流标准偏差σI的变化对应于腐蚀电极表面的不稳定性以及局部腐蚀的波动。随着不锈钢表面粗糙度从0.25 μm减小到0.10 μm,噪声电阻则从1.59×105Ω·cm2增大到3.81×106Ω·cm2,可见表面粗糙度越小的不锈钢试样钝化后耐点腐蚀性能越好。

(a) 0.25 μm (b) 0.21 μm (c) 0.15 μm (b) 0.10 μm图8 不同表面粗糙度304不锈钢钝化后电位和电流噪声曲线Fig. 8 Potential and current noise curves of passivated 304 stainless steel with different surface roughnesses

roughness/μmpotentialstandarddeviation/(×10-3V)currentstandarddeviation/Anoiseresistance/(Ω·cm-2)0.256.954.37×10-81.59×1050.214.983.56×10-91.40×1060.153.362.03×10-91.56×1060.102.145.61×10-103.81×106

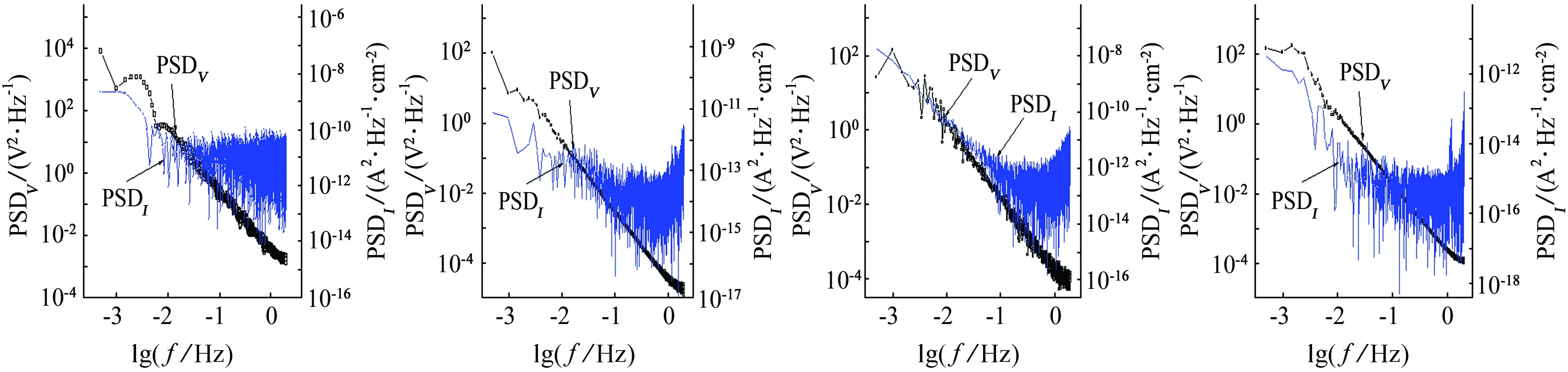

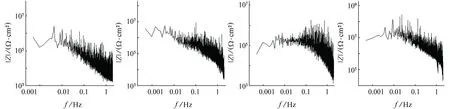

频域分析是电化学噪声分析的重要手段,噪声曲线经过傅立叶(FFT)变换转化为功率谱密度(PSDV、PSDI)曲线, 电化学噪声频域分析结果如图9和图10及表6。从图9和表6可以看出,不同表面粗糙度304不锈钢试样钝化后在含氯离子溶液中早期功率谱密度曲线有波动,电位和电流功率密度曲线线形部分的斜率(KV和KI)作为区别局部腐蚀与均匀腐蚀的重要参数,常用来表征早期点腐蚀随机的波动性;随着304不锈钢钝化试样表面粗糙度从0.25 μm降到0.10 μm,KI和KV都不断增大,功率谱密度曲线波动减小,表明表面粗糙度减小,点蚀更难发生。

(a) 0.25 μm (b) 0.21 μm (c) 0.15 μm (b) 0.10 μm图9 不同表面粗糙度304不锈钢钝化频域分析曲线Fig. 9 Frequency domain analysis curves of 304 stainless steel passivated with different surface roughnesses

(a) 0.25 μm (b) 0.21 μm (c) 0.15 μm (b) 0.10 μm图10 不同表面粗糙度304不锈钢钝化后的谱噪声曲线Fig. 10 Noise spectrum curves of passivated 304 stainless steel with different surface roughnesses

roughness/μmKVKIKz0.25-1.81-0.19-0.830.21-1.80-0.10-0.900.15-1.79-0.09-0.920.10-1.78-0.03-0.93

对图9中的PSD曲线进行线性回归,得到谱噪声曲线,如图10所示。Kz为谱噪声曲线线性部分的斜率,代表腐蚀机理,并满足式(1)所示关系。

(1)

从图10及表6可以看出,随着304不锈钢钝化试样表面粗糙度从0.25 μm降到0.10 μm,谱噪声曲线斜率Kz从-0.83减小到-0.93,表明腐蚀越难发生,不同表面粗糙度钝化的试样表面稳定性不同,光滑试样钝化膜则越稳定。

3 结论

(1) 钝化前随304不锈钢表面粗糙度的降低,自腐蚀电位升高,点蚀电位降低,表明表面粗糙度越小的不锈钢钝化后耐腐蚀性越好。

(2) 304不锈钢钝化前表面粗糙度从0.25 μm降到0.10 μm,电荷转移电阻Rt从6.51 kΩ·cm2上升到19.17 kΩ·cm2,表明粗糙度减小则304不锈钢钝化后耐腐性越好,钝化后阻抗值明显上升,表明硝酸钝化可以明显改进不锈钢耐蚀性。

(3) 在浸泡初期,随着不锈钢钝化试样表面粗糙度从0.25 μm减小到0.10 μm,其σI与σV降低,而Rn增加;频域分析发现,试样KI和KV均出现增加;斜率Kz下降,表明表面粗糙度越小的试样表面形成的钝化膜越耐腐蚀,不锈钢表面形成的钝化膜也越稳定。

(4) 光滑的不锈钢表面上更容易形成致密稳定且耐腐蚀性强的氧化膜,而表面粗糙度越高,硝酸钝化对耐点蚀的改善效果越明显。

[1]冈毅民. 中国不锈钢腐蚀手册[M]. 北京:冶金工业出版社,1992:8.

[2]陆世英,张延凯. 不锈钢[M]. 北京:原子能出版社,1995:1-2.

[3]YING D Y. Application and application requirement of stainless steel in petrochemical industry[J]. Proc Equip Piping,2002,39(6):46-47.

[4]诸震鸣. 谈谈不锈钢硝酸钝化法[J]. 电镀与精饰,1997,19(4):37-41.

[5]王玮,赵吉庆,张启富. 000Cr25Ni20奥氏体不锈钢在硝酸溶液中的腐蚀电化学行为[J]. 腐蚀与防护,2010,31(12):939-943.

[6]桂艳,高岩. 不锈钢表面钝化膜特性的研究进展[J]. 特殊钢,2011,32(3):20-34.

[7]GB/T 17899-1999不锈钢点蚀电位测量方法[S].

[8]曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2002.

[9]BERTOCCI U,HUET F. Noise analysis applied to electrochemical system[J]. Corrosion,1995,51(2):131-144.

[10]IVERSON W P. Transient voltage changes produced in corroding metals and alloys[J]. J Electrochem Soc,1968,115:617-618.

[11]ZHANG T,SHAO Y W,MENG G Z,et al. Electrochemical noise analysis of the corrosion of AZ91D magnesium alloy in alkaline chloride solution[J]. Electrochim Acta,2007,53:561-568.

Influence of Surface Roughness on Pitting Corrosion Behaviors of 304 Stainless Steel Passivated with Nitric Acid

WANG Mei-feng1, WEI Hong-yang1, CHEN Dong-chu2, WAN Bin3, NI Lei1,LIU Gui-hong1, LI Guang-dong1

(1. School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China; 2. School of Science, Foshan University, Foshan 528137, China; 3. Shanghai Civil Aviation College, Shanghai 200232, China)

After passivation in 10vol% HNO3solution, the corrosion resistance of 304 stainless steel samples with different surface roughnesses were studied with potentiodynamic scan, electrochemical impedance spectroscopy (EIS) and electrochemical noise (EN). The results show that when the surface roughness decreased from 0.25 μm to 0.1 μm, the charge-transfer resistance raised from 6.51 kΩ·cm2to 19.17 kΩ·cm2, current standard deviation and potential standard deviation decreased, but noise resistance increased. The slopes of line segment in power spectral density (PSD) curves of potential and current increased, but the slope of noise spectrum curve decreased with the increase of surface roughnesses of samples, indicating that compact and stable passivation film was easily formed on the smooth surface of stainless steel. HNO3passivation could markedly improve the pitting corrosion resistance of 304 stainless steel.

304 stainless steel; pitting corrosion; potentiodynamic scan; electrochemical noise; electrochemical impedance spectroscopy

10.11973/fsyfh-201512010

2015-04-02

佛山市科技计划项目(2014AG10009); 佛山市高明区产学研项目(201205)

陈东初(1972-),教授,博士,从事材料表面与应用电化学研究,cdcever@163.com

TG174

A

1005-748X(2015)12-1156-05