支架类零件车孔夹具的结构特点及设计

2015-11-03江苏省淮安信息职业技术学院张月平

江苏省淮安信息职业技术学院 张月平

支架类零件车孔夹具的结构特点及设计

江苏省淮安信息职业技术学院张月平

本文通过分析支架类工件加工工序内容、确定工件定位方案选择定位元件、确定导向装置、选择夹紧机构、设计夹具体、进行定位误差分析及夹紧力分析,介绍了支架类零件的车孔夹具的结构及设计方法。

支架;夹具;设计

1 工件加工工序内容分析

(1)工序内容:粗车孔至Φ35.7;铰Φ36 H8孔。

(2)工件材料:QT450-10,硬度170~241HB。

(3)加工设备:普通车床 C6140。

(4)加工刀具:内孔车刀、硬质合金锥柄机用铰刀Φ36H 8。

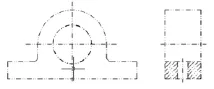

图1 工件工序图

2 开始绘图,首先用双点划线画出工件图

图2 工件图

3 确定定位方案,选择定位元件

根据工序图要求,选择一面两孔定位方式。工件底面三点定位采用支承板,两孔为固定式定位销,一个圆柱销,一个削边销。

定位元件选用:支承板为非标结构,用四个内六角螺钉固定在夹具体上。

定位销A12f7×24 JB/T8014.2-1999削边销B12×24JB/T8014.2-1999

图3 定位方案设计

4 确定夹紧机构

采用两套移动压板螺旋夹紧机构,左右布置,手动夹紧。压紧点对应工件三点定位面。夹紧元件选用:

移 动 压 板 A12×70JB/T8010. 1-1999双头螺栓M12×90 JB/T8007.4-1999球面带肩螺母M12 JB/T8004.2-1999锥面垫圈12 GB/T850-1988

可调支承M12×50 JB/T8026.4-1999螺母M12 GB/T41-2000平垫圈12 GB/T97.1-2002圆柱弹簧Φ2×Φ17×30

图4 夹紧机构设计

5 确定夹具体

(1)夹具体采用角铁式车夹具结构,定位件、工件和夹紧装置放在角铁水平板上。车夹具圆盘直径的大小应能包容所有元件。

(2)夹具体通过Φ200H 6定位孔,用四个螺钉固定在连接盘上,与车床主轴联接。

(3)配重块的作用是消除车夹具旋转时的离心力,数量根据需要决定。

(4)夹具体采用铸件材料。

(5)最后画出夹具装配图样,如图5所示。

图5 夹具装配图

6 装配图标注

(1)夹具轮廓尺寸;标注角铁式车夹具的圆盘直径及宽度上的最大尺寸。

(2)夹具内的各配合尺寸:①定位元件与工件的配合尺寸:圆柱销与工件孔配合尺寸为 Φ12H7/f7,削边 销 为Φ12H7/Φ11.92h6;②定位元件与夹具体的配合尺寸:Φ12H7/r6。

(3)两定位销中心距为120±0.02(取工件公差的1/3~1/5),支承板与车床的回转中心(Φ200h6孔中心)的距离为40± 0.02。

(4)车夹具与车床主轴连接盘的配合尺寸:Φ200h6。

7 夹具的定位误差分析

7.1垂直方向上定位误差分析:(支承板与Φ36 H8孔中心的尺寸40±0.02)(1)基准不重合误差ΔB

夹具的定位基准与工序基准重合,所以ΔB=0。

(2)基准位移误差ΔY

因是平面定位,基准位移误差是可以忽略不计的,所以ΔY=0。

(3)即垂直方向上定位误差ΔD= ΔB+ΔY=0

7.2水平方向上定位误差分析:(Φ36 H8孔中心与圆柱定位销尺寸60±0.05)

由于圆柱定位销选定的定位孔为60±0.05的工序尺寸的基准孔,所以定位基准与工序基准是重合的,无基准不重合误差。由于孔与销的配合存在间隙,所以存在基准位移误差。

(1)基准不重合误差ΔB

夹具的定位基准与工序基准重合,所以ΔB=0。

(2)基准位移误差ΔY

定位销垂直放置时,销与孔表面任意边接触,基准位移误差按公式(5-9)计算,

ΔY=TD+Td+Xmin

=0.018+0.018+0.016=0.052;

ΔD=ΔB+ΔY=0.052

(3)在此方向上没有转角误差。

(4)结论:定位误差的极值仅为工件的尺寸公差±0.05的1/2,可能会造成精度超差,但最终能否保证加工精度,还要视加工过程中的其它误差大小而定。

8 夹紧力的分析

车削切削力的大小与工件材料、切削用量、刀具材料、刀具角度等因素相关,计算繁杂,通常不进行计算,对车夹具的夹紧力一般也是根据经验或类比法进行估算。根据经验,此夹具使用两个M12螺纹压板完全能够满足夹紧要求。

9 结语

在实际生产中,经常会遇到支架类零件钻孔加工,通常会大平面定位加工。本例中也是利用大平面(底面)进行主要定位,然后利用圆孔面作为次定位面。实践证明,这种加工方法简单易行,保证了加工精度,这种夹具设计思路可作为类似支架类零件的车孔加工。

张月平,1975年2月出生,江苏淮安人,硕士,副教授,研究方向:机械设计与制造。