车辆外置天线浸水试验方法及失效分析

2015-11-02王啸

王啸

(公安部第一研究所,北京 100048)

车辆外置天线浸水试验方法及失效分析

王啸

(公安部第一研究所,北京 100048)

论文主要介绍了一种车辆外置天线的防水设计思路、24h浸水试验的方法,以及摸底试验失败后的详细分析和一系列的查找问题、解决问题的有效方法。

车辆天线;防水设计;浸水试验

0 引言

本项目的研究目标是设计并制造出一款适用于车辆顶部安装的天线系统,以满足不同车型对外置天线的需求。

1 设计方案

1.1整体设计方案

天线的外形采用类似鱼鳍天线的流线型设计,外形美观的同时最大限度地减少了车辆高速行驶时的风阻;天线的底部采用外裙边式橡胶密封圈设计,配合锌合金底板多重沟槽的装配结构,保证了天线在巡逻车辆顶部安装后各项严苛的密封性要求。本产品的防护性能指标很高,应符合DIN 40050-9-1993中IPX9K防尘和防飞溅水的要求,并且要经受连续24h、1m深皂液水浸泡测试,不能有任何渗水现象出现。外置天线的整体效果图如图1所示。

图1 整体效果图

1.2自身防水设计方案

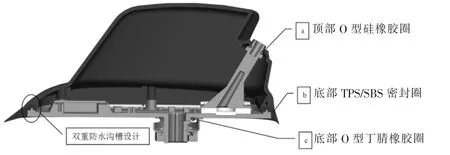

如图2所示,此天线设备的自身防水设计由三个环节构成:顶部O型硅橡胶圈、底部TPS/SBS密封圈、底部O型丁腈橡胶圈。

图2 天线剖面图

底部TPS/SBS密封圈上下两面都有密封沟槽设计,向上与PC/ASA塑料外壳装配、向下与锌合金底座装配。通过外部6个ST2.5x6的无尾自攻螺钉拧紧后,将其内部的顶端O型硅橡胶圈挤压变形(挤压量0.8mm),达到顶部和底部同时密封的目的。

PC/ASA塑料外壳螺钉柱与锌合金底座的接触面在底部TPS/SBS密封圈上也有密封设计的体现。可以说此天线设备的内部防水问题由:顶部O型硅橡胶圈和底部TPS/SBS密封圈妥善解决了。

1.3安装防水设计方案

此天线设备是要固定安装在巡逻车车辆顶部中心偏后方的位置,这就需要对车辆顶部相应位置开孔。在车辆顶部开孔就意味着顶部有漏水的风险,因此需对开孔的位置进行防水设计处理。

图3 安装防水设计

本项目的做法是采用O型丁腈橡胶圈在开口处进行装配密封。将天线设备的外连接螺栓根部套上O型丁腈橡胶圈,在车辆的内顶部用M14x0.75的锁紧螺母部件将天线设备拧紧在车顶,橡胶圈经过挤压变形后自然而然的将天线固定孔密封死,从而达到安装过程中的防水目的。

2 浸水试验方法

本产品的防护性能指标很高,应符合DIN 40050-9-1993中IPX9K防尘和防飞溅水的要求,并且要经受连续24h、1m深皂液水浸泡测试,不能有任何渗水现象出现。以下主要介绍浸水试验方法及过程。

2.1连续浸水的防护性能指标

水深:1m;水温:+5℃~+15℃;皂液水浓度:0.25%;连续浸泡时间:24h。天线的外部器件(除去线束)连续浸泡在水中24h,水中加入一定浓度的肥皂水(肥皂水用于降低水的表面张力,增加试验难度),水的深度为天线接地面以上1m。

2.2试验方法

针对浸水试验要求,笔者设计了一种实验环境:将产品样机固定在一个铸铝防水盒上,然后将其整体放入通过PVC熔焊工艺加工好的1.3m深的PVC桶底部,桶的内部根据试验情况注入不同深度的水,从而进行苛刻的浸水试验。

将天线样机水平固定安装在已打好安装孔的铸铝防水盒上盖上,天线线束缠绕放置在防水盒内部,将防水盒上盖与盒体用螺钉拧紧,这样铸铝防水盒就模拟成为密闭的“测试车辆”车厢,天线也就模拟安装在“测试车辆”的顶部。如图4所示。之后将“测试车辆”整体水平沉入符合测试规定的皂液水中,连续浸泡24h后取出,擦去受试样品外表面的水汽、水痕,检查天线样品内部不应出现受潮、浸湿和锈蚀迹象。

图4 模拟“测试车辆”

3 失效分析

在实际的浸水试验初期,当把“测试车辆”整体投入到1m水深的PVC桶底时,静置片刻,发现天线设备的前端有些许微小气泡以1个每2秒的速度漂到水面上,过一段时间气泡消失。此现象说明了此试验过程有渗水的环节。捞出“测试车辆”,打开防水盒和外置天线果然发现渗水现象明显,天线内部渗入了少量的水。

其渗水点具体出现在什么环节、什么位置还需要客观详细的分析,才能得出结论,加以改进。

由于铸铝防水盒在整体试验前已经单独做过24h浸水试验,其自身的防水性是可靠有保障的,那么渗水点就发生在外置天线的自身某个环节。然而,要想在1m多深、直径40cm的PVC桶底的水环境里准确查找外置天线的一个或多个渗水点是一件很困难的事。

经过仔细分析,本试验环境实际上就是一种气压环境,如何能把此气压环境等效的转化为一便于观察、便于检测的试验环境是接下来要解决的问题。

1m深的浸水实验环境实际是给外置天线以及“测试车辆”施加了一个外部的压强。

根据液体压强公式:P=ρgh;其中:P—液体压强(Pa);ρ—液体密度(kg/m3);g—9.8N/kg;h—液体深度(m)。由此,可计算出1m水深处的压强为:9.8×103Pa。

再经过仔细分析,此浸水试验的目的就是为了检查外置天线的气密性。因此可以得出这样的结论:为了检查系统的气密性,对系统施加的外部液体压强等同于施加相同的内部气体压强。

有了上述的结论,就可以把外部的液压问题等效转化为对外置天线施加一个9.8×103Pa的内部气压问题,这样就摆脱了液体深度在试验中带来的麻烦,有利于创造一个便于观察、便于检测的等效的试验环境。

4 解决办法

针对上述所需要的等效试验环境,设计并制作了一个气体打压测试环境。通过对天线整机的内部气体打压测试,可以迅速有效的发现零部件的漏气漏水现象,从而确定哪个零部件有问题,是设计问题还是加工问题,并及时有效地加以处理。

以下是实验环境及方法。将天线线束和锁紧螺母部件去掉后,借用一根热缩管将天线金属底部的唯一开口螺栓缩紧,同时在热缩接缝处用AB胶固化密封;热缩管的另一头与便携式脚踏打气筒的打气孔密封连接,将此天线放入盛有水的脸盆里,将水没过天线壳体表面,通过打气筒给天线内部施加一个恒定的气压,如果有漏气点,可以在水中观察到冒气泡现象,并且可以近距离的对漏气点准确定位。

这一检测方法与传统的自行车打气补胎相似,可以称之为:“打气补胎”法,如图5所示。

图5 打压测试环境

目前市场上的气压表显示单位普遍为BAR和PSI,这里需要进行单位换算。1BAR为1个标准大气压。PSI是英制压强单位,定义为磅/平方英寸,PSI英文全称为Pounds per square inch。把所有的单位换成公制单位可以计算出:

1MPa=106Pa≈10bar≈145psi

根据上述的换算关系,可以得出1m水深处的压强:

9.8×103Pa≈1.42 psi

由于数值1.42psi在气压表上的显示太小,通过脚踏打气筒不好控制此恒定气压,为了便于检查系统的气密性,更好的查找漏气点,又在试验中刻意加大了给定气压值,及通过打气筒给天线内部施加一个恒定的气压10psi,这样也就提高了样品的测试指标。

在10psi的试验过程中,很明显的发现在天线壳体的前端与底部TPS/SBS密封圈的接缝处有大量微小气泡产生并漂浮于水面上,这样漏气点或渗水点很轻松的就找到了。接下来就是拆除壳体与密封圈,在漏气点的位置查找问题。此时发现底部TPS/SBS密封圈的相应位置有破损现象,如图6所示。

图6 破损漏气点

测试样机的所有零部件均为快速成型手板加工,可能在加工过程中注塑机的注塑压力不够,导致密封圈的前端胶料进料欠缺,材质较为疏松,发生了局部破损现象。

通过对破损点用防水密封胶修补、晾干,再次进行上述试验,没有发生漏气现象。至此,对测试外置天线的气密性排查、修复工作完成。

针对密封圈的破损现象,向加工厂家提出工艺要求,重新加工密封圈手板件。新的密封圈手板件在之后的测试过程中没有发现破损点,满足了设计要求。之后给被测外置天线一个持续的压强15psi,持续时间1min,外置天线的气密性仍然很好,没有漏气现象。

通过换算可得:15psi≈103×103Pa;根据公式:P= ρgh;计算出:h=10.5m。也就是说此外置天线可以经受10.5m水深的短期浸泡而不会渗水,因此,1m的水深环境肯定不会有问题。之后对样机分别进行了4h、12h、18h、24h皂液水浸水测试,天线设备均没有发现渗水现象。至此,24h浸水摸底试验通过。

5 总结

本产品的防护性能指标很高,除了上述的24h皂液水浸水试验,同时还应符合DIN 40050-9-1993中IPX9K防尘和防飞溅水的要求。通过对本项目产品的系统设计、详细分析研究,我对电子产品的防水环节设计以及相应的检测流程、方法有了深刻认识,积攒了宝贵的经验。

[1]百度文库.

[2]黄宗南,洪跃.先进制造技术[M].上海交通大学出版社,2010.

[3]朱张校.工程材料[M].清华大学出版社,2001.

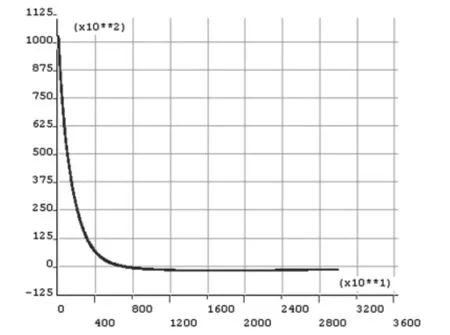

图4 储油罐周向应力随时间的变化Fig.4 The variation of circumferential stress with time in tank

图5 储油罐在径向方向应力随时间的变化Fig.5 The variation of radial stress with time in tank

根据前述分析知,刚注满油时,罐体壁受热膨胀,使得罐体出现内壁受压、外壁受拉的应力状态。随着时间的推移,储油罐沿壁厚方向温度分布趋于均匀,各部分间温度相差不大,故温度应力的分布也应趋于均匀,罐体的应力状态得以改善。

4 结论

本文通过对地下储油罐温度场与应力场的耦合分析,得到了温度应力对地下储油罐的影响。首先,确定了储油罐的温度等效应力始终为拉应力,则在储油罐的材料选择,油罐的设计应用方面,应特别注意避免拉伸失效;其次,由计算结果可知温度应力远小于材料的许用应力,就这点来说储油罐是安全的。

参考文献:

[1]黄达海,杨虎.地下混凝土双壁储油罐温度应力数值模拟[J].石油工程建设,2009,4.

[2]万福磊,黄达海,等.地中式混凝土储油罐注油过程罐壁温度应力仿真分析[J].石油工程建设,2007,10.

[3]司马英杰,祁小兵,等.储油罐内温度场分布的模拟计算[J].油气田地面工程,2012,9.

[4]宋小软,宋玉普.海洋混凝土储油罐壁的热应力分析[J].特种结构,2004,2.

[5]王呼佳,陈洪军,等.ANSYS工程分析进阶实例[M].北京:中国水利水电出版社,2006.

Water Immersion Test Methods and Failure Analysis of External Antenna on Vehicle

WANG Xiao

(First Research Institute of the Ministry of Public Security of PRC,Beijing 100048,China)

This article describes a waterproof design idea of vehicle external antenna and the test method of 24 hours water immersion.The analysis of test failure,the root causes and the solutions are explained in details.

antenna of vehicle;waterproof design;water immersion test

TH-39

A

10.3969/j.issn.1002-6673.2015.02.011

1002-6673(2015)02-029-03

2015-02-02

王啸(1980-),男,工程师。主要从事电子产品机电结构设计。