基于UGNX8.0的振动式输送机构运动仿真

2015-11-02改造者

改造者:刘 明 徐 罕

基于UGNX8.0的振动式输送机构运动仿真

改造者:刘 明 徐 罕

在UGNX8.0软件平台中,对振动式输送机机构中的连杆机构进行草图建模、虚拟装配,利用UGNX的运动仿真功能建立相应的虚拟机构并进行仿真分析,得出输送机连杆机构的位移、速度、加速度的对比形式的变化规律曲线。为振动式输送机连杆机构的优化设计提供精确的参考数据。

连杆机构是指若干刚性构件通过低副(转动副、移动副)联接在一起。虽然它们的结构简单,但承载能力大,运动形式多种多样,可实现直线、平面,空间等各种简单的和复杂的运动,从而实现更广泛的用途。

振动式输送机构传输量大,维修方便容易,用途广泛,基于连杆机构的振动式输送机构应用于各行各业,如冶炼、矿业、煤炭、建材、石油化工、粮食、机械、陶瓷等行业。特别是对对长距离输送和热工件的输送体现了它的独特优点,基于此,如何提高输送机的效率,如何提高社会效益成为我们迫切需要解决的问题。

近些年,连杆机构设计方法得到了突飞猛进的发展,伴随着电子计算机的普及应用,以及相关仿真设计软件的开发,连杆机构的设计完善度和设计精度得到了大幅度的提高,而且在研究运动学特性的同时,还可以考虑到其动力学特性,为连杆机构的优化提供精确的参考数据。

计算机仿真技术已成为构件优化设计的有效方法。与传统的理论研究相比,它不用进行复杂的方程求解就可以得到相应的理论参数,从而使机构设计更完善、合理。UGNX8.0是集CADCAECAM于一体的三维参数化设计软件。它的CAE模块的仿真技术彰显出它的独特优势,能对产品的实际运动和干涉情况进行分析;利用有限元方法对产品模型进行受力、受热和模态分析。

振动式输送机构中连杆机构的建模

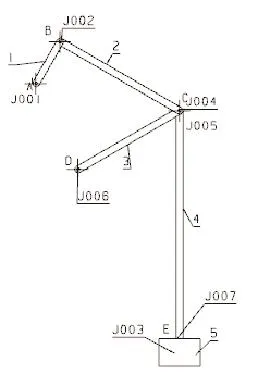

图1 几何模型图

图2 机械原理图

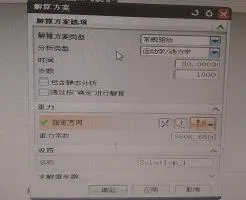

图3 仿真分析解算方案数据图

UGNX8.0具有强度大的建模、装配、数控加工、工程制图和运动仿真的功能, 本文研究主要就是利用其功能中的建模、装配和运动仿真功能。在UGNX8.0软件平台的基础上建立振动式输送机连杆机构的虚拟几何模型(简化模型),结构如图1所示。在软件中按如下操作步骤[起始]—[建模]—[草图]环境下建模分别生成各杆件(杆AB、杆BC、杆CD、杆CE和构件5),然后在[起始]—[装配]环境下进行各组成部件的虚拟装配。机械原理应用图如图2所示:其中曲柄AB为连杆机构中的主动件,给其施加一个驱动力后,通过AB的圆周运动来带动其它杆BC、杆CD、杆CE的相应运动,最终要求构件5保持直线运动,从而实现振动式输送机的连续不断的输送功能。各杆长度选取为杆AB=70mm,杆BC=200mm,杆CD=170mm,杆CE=350mm(根据实际按比例确定)。

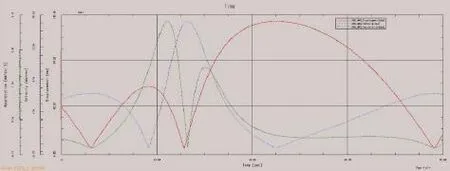

图4 速度、加速度、位移的运动变化规律曲线图

虚拟装配连杆机构运动分析方案

虚拟连杆机构装配完成后,进入UG/Motion、CAE运动仿真模块,操作步骤:点击[起始]—[运动仿真]—[运动导航器]—点击右键[新建仿真],进入仿真环境后,做好仿真的准备工作:创建5个连杆(LINK),如图2机械原理图中的杆AB为L001、杆BC 为L002、杆CD为L003、杆CE 为L004、滑块为L005;同时创建5个旋转副(旋转副J001为AB杆和固定铰链的铰接处、旋转副J002为杆AB和BC杆的铰接处、旋转副J004为BC杆和CD杆的铰接处、旋转副J005为CD杆和CE杆的铰接处、旋转副J006为CD杆和固定铰链的铰接处)和一个滑动副(J003为CE杆和滑块的铰接处),其中旋转副J001和旋转副J006是与固定铰链连接的旋转副。旋转副J001为主动杆件的旋转副,在其上加一个常数驱动,设其初速度值为5º/S。本方案主要是要得出构件5的位移、速度和加速度的运动规律曲线,用它来具体分析模拟驱动连杆结构的运动特性,看其是否能满足整体振动式输送机构的输送运动要求。

虚拟连杆机构的运动仿真分析

CAE模块的运动仿真的核心是ADAMS解算器,运动模型中的连杆、旋转副建立好后,点击[求解]按钮,对仿真模型进行求解计算,解算方案各选项的参数设置如图3所示:解算类型为常规驱动;分析类型为运动学;时长等于80S;步数为1000步。数据输入到解算器后,在其内部进行解算,生成ADAMS输出数据文件,再将之传送到运动分析模块中,然后经处理阶段生成动画,点击[动画]按钮可以观察机构的仿真运动情况,并可以根据需要随时暂停、回退、重播。即可生成构件滑块5的运动轨迹。仿真的结果也可用图表来显示,点击[动画]—[生成图表]按钮,即可生成构件5的位移,速度和加速度的运动规律曲线,如图4所示。把三者曲线生成在一张图表上,能更直观的对比出它们的变化规律的特点。根据它们的规律曲线我们就能够优化设计方案,避免方案中缺陷的出现,使设计趋于完美,提高设计效率。

结束语

对振动式输送机构中的连杆机构在UGNX8.0软件中进行建模、虚拟装配和仿真分析,可以对机构的运动情况进行整体、全程观察,检查连杆机构各部件之间是否会产生干涉现象,运动规律是否合理。如果一切都满足要求,可以设置不同的驱动值来满足不同场合需要。通过振动式输送机虚拟机构位移规律曲线的分析,可以确定构件运动所需的空间和行程是否满足要求;通过对速度和加速变化规律曲线的分析,为结构惯性力的分析提供前提条件;同时三者又为优化机构的设计和尺寸提供精确可靠的依据。如果运动不满足要求,就要分析其中的原因:是机构的结构设置、杆长比例值还是仿真参数的问题,及时发现,及时解决。

利用UGNX8.0软件平台进行建模、虚拟装配和运动仿真能够直观的演示机构的运动规律和特性,并及时发现机构中的缺陷和不足,对缩短产品研发周期,提高生产效率和提高产品研发性价比起到至关重要的作用。并使得设计人员的设计更加精确、完整、科学,提高经济效益。

10.3969/j.issn.1001-8972.2015.10.035