一种新型机车转向架构架强度研究

2015-11-02创新者汤琴琴李春辉魏春阳

创新者:汤琴琴 李春辉 魏春阳

一种新型机车转向架构架强度研究

创新者:汤琴琴 李春辉 魏春阳

本文介绍了单拉杆轴箱定位方式的转向架构架的设计、试验等情况。重点说明了构架强度方面的研究工作。

HXN5型大功率交流传动内燃机车在运用的过程中发现机车轮缘非正常磨耗问题,动力学计算和试验均显示该机车转向架的轴箱定位方式是引发这一问题的主要原因,鉴于此原因我公司研发了一种新型机车转向架,其轴箱定位方式由原来的导框式定位改为单拉杆式定位。配合这一改变,研发了新型机车转向架构架。

构架设计

构架作为转向架其他零部件的安装基础,承受纵向、横向、垂向载荷。除了静载荷以外,还需要承受机车运行过程中产生的动载荷。构架结构是否合理,静强度和疲劳强度的情况,直接影响机车运行的安全性。

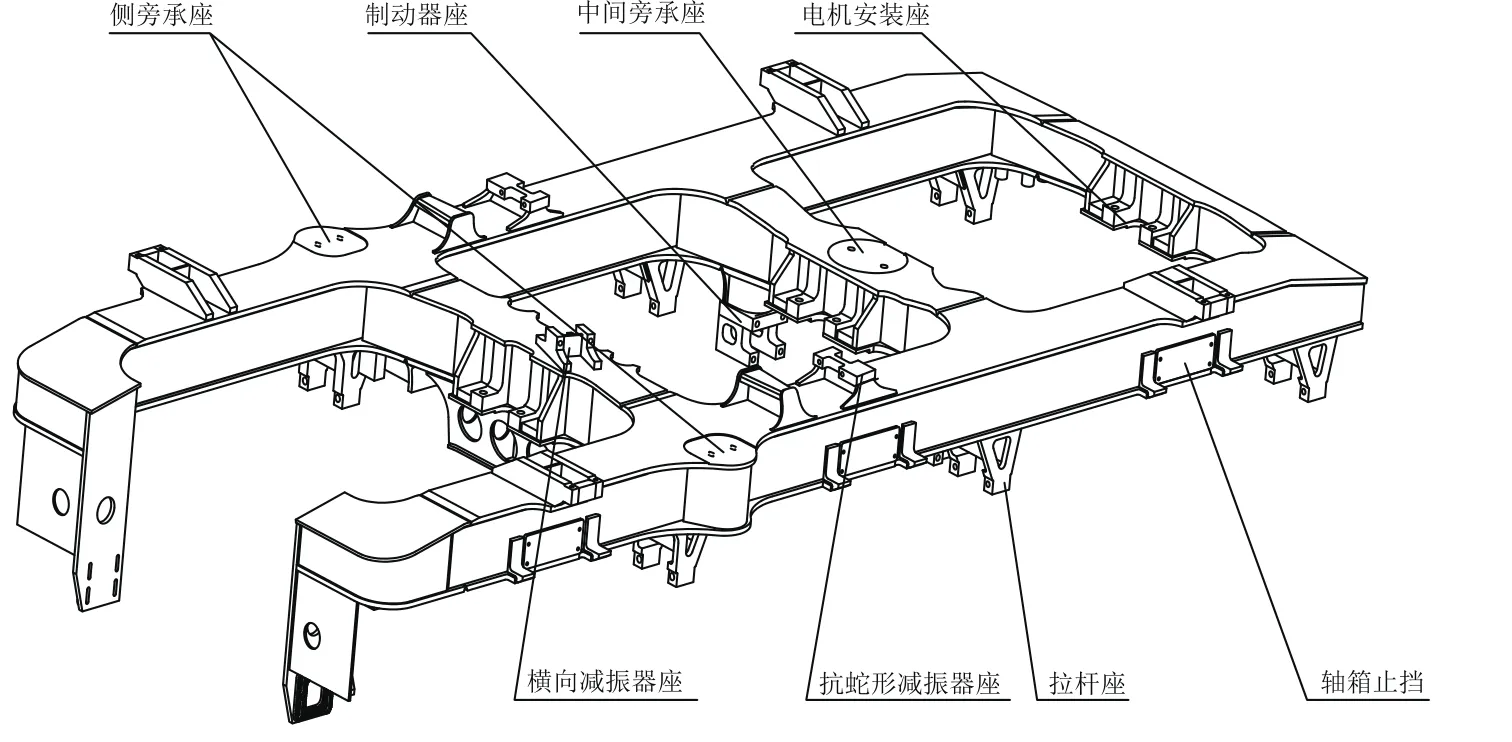

构架的结构设计

本构架主体结构采用箱型梁组焊而成,包括两根左右对称的侧梁、牵引梁、横梁和后端梁,构架前端没有封闭。构架上下平面、侧面等焊接了一些座用以提供其他零部件的安装接口,新型机车转向架构架见图1。

构架的仿真设计

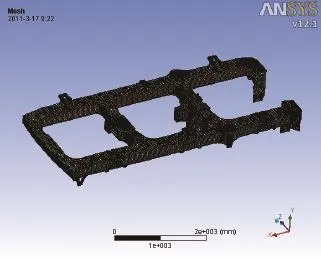

新型车构架的单拉杆结构虽然在国内是首次用于干线重载货运内燃机车,但其强度的评定依然依据TB/T 2368-2005 《动力转向架构架强度试验方法》。为了评定该新型车构架的强度,需要对构架进行有限元分析和强度试验。计算和试验用的载荷依据TB/T 2368-2005标准编制,这个标准中规定的载荷用来校验构架承受工作载荷的能力。构架的有限元模型见图2。构架仿真分析用参数包括各向刚度及间隙值等。

新型车构架材料牌号为QSH1001,为我公司自行开发的一种低合金高强度结构钢,杨氏弹性模量为205GPa,泊松比为0.3,屈服强度为400MPa,抗拉强度为520 MPa,许用屈服强度350MPa。

通过ANSYS软件对构架模型进行各个工况下的载荷能力分析,主要包括超常载荷工况、主要运营载荷工况、特殊载荷工况和疲劳试验载荷工况。

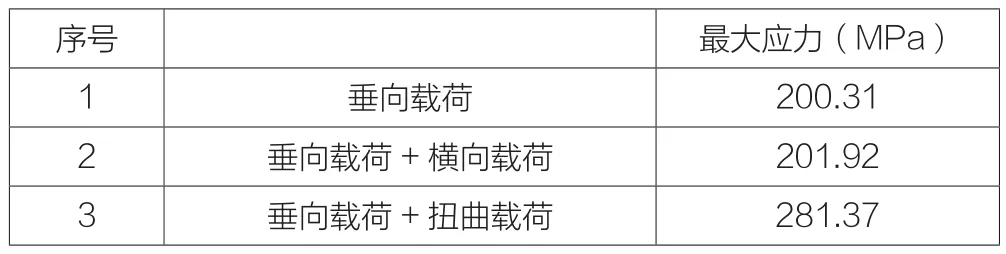

超常载荷工况下的静强度分析结果见表1。

表1 超常静载荷工况的最大应力表

从分析结果可以看出,构架在三个超常载荷工况下的结构强度均符合要求。

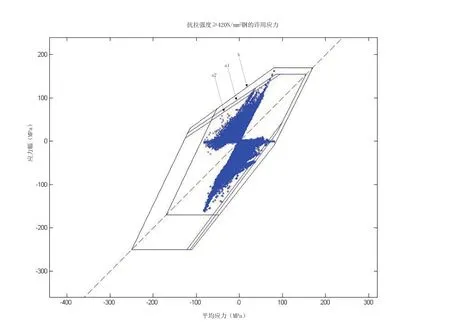

主要运营载荷工况有13个,是基于Goodman疲劳极限图来分析评价结构疲劳强度的。主要运营载荷工况的应力分布见图3。

图2 构架有限元模型图

图1 新型机车转向架构架图

图中曲线a1适用于构架的对接焊缝区;曲线a2适用于构架的其他类型的焊缝区;曲线b适用于位于非焊接区域。可见图中超出曲线a1的节点有6个,超出a2的节点有48个,这些节点都不处于焊缝区域,所以该构架满足疲劳强度要求。

其他工况下的分析结果在此不做详细描述。总之,对新型车构架强度分析后发现,最大应力值远小于构架材料的许用屈服强度,疲劳评价时,所有点都落在Goodman疲劳极限图的包络线内,故而可以从理论计算的角度判定该新型车构架静强度和疲劳强度都满足设计对构架强度的要求。

图3 主要运营载荷工况的应力分布

图4 构架现场贴片图

图5 构架疲劳试验现场图

构架强度试验

根据公司转向架研制计划,该型构架在中国铁道科学研究院进行了静强度试验和疲劳试验。

本试验构架共有30个测点,其中应变花21片,应变片9片。构架现场贴片图见图4。

根据上文所述工况进行依次加载,构架的最大应力测量值为184.8MPa。按照构架所用材料的许用应力,所有测点均未超过许用应力。

构架疲劳试验是根据上文所述的工况和标准载荷,分3个阶段进行试验一千万次,疲劳载荷加载后一共要循环1.0×107,如图5所示。

按照检验依据规定的试验载荷对构架进行总计1.0×107次的疲劳试验。在第一阶段(6.0×106次)、第二阶段(2.0×106次)终了时对构架进行磁粉探伤检验,构架未出现任何形式的裂纹。在第三阶段(2.0×106次)完成后进行磁粉探伤,构架未出现任何形式的裂纹。试验结果表明新型车构架的疲劳强度能满足标准要求。

新型车强度试验结果与原型车比较见表2所示。

表2 新型车强度试验结果与原型车比较表

从两个构架强度试验的结果来看,除了垂向载荷+扭曲载荷工况,其他工况新型车构架应力明显低于原型车,性能更加优越。

结语

目前,本文研究的新型车构架已经完成所有试验,实现了批量装车使用。从运用情况可知,单拉杆转向架解决了原型车转向架在运用过程中出现了非正常的轮缘磨耗问题。与此同时,单拉杆转向架以其卓越的性能广泛应用于我公司出口机车项目。

10.3969/j.issn.1001-8972.2015.10.027