高速磨削砂轮磨损对磨削表面质量的影响研究*

2015-11-02朱跃伟张家梁郑小虎李蓓智

朱跃伟,张家梁,郑小虎,李蓓智

(东华大学机械工程学院,上海 201620)

高速磨削砂轮磨损对磨削表面质量的影响研究*

朱跃伟,张家梁,郑小虎,李蓓智

(东华大学机械工程学院,上海 201620)

基于陶瓷CBN砂轮对渗碳钢20CrMnTi开展了高速外圆磨削试验。在外圆磨削余量和工艺参数固定的惰况下对工件进行连续磨削,以工件上的磨除体积为砂轮磨损指标,考察了砂轮磨损对工件表面粗糙度、残余应力、表层金相组织和显微硬度变化的影响。实验结果表明工件表面粗糙度会随着砂轮磨损而上升,表面残余应力随着砂轮磨损逐渐呈现拉应力的趋势,磨削表面会出现回火软化变质层。该结果可为进一步研究高速磨削机理及优化工艺参数提供依据。

高速外圆磨削;砂轮磨损;表面质量

0 引言

高速磨削是通过提高砂轮线速度来达到提高磨削效率和磨削质量的工艺方法,通过这种方法可大幅度提高磨削生产效率,延长砂轮使用寿命,降低磨削表面粗糙度,减小磨削力和工件受力变形,提高工件的加工精度[1]。

磨削时的输入条件主要包括磨床、工件、磨削用量和砂轮,这些输入条件都会对磨削过程产生很大的影响,进而会进一步影响工件磨削后的精度、表面完整性、磨削效率与磨削成本等。分析研究磨削过程与磨削现象,对改进磨削工艺、提高磨削生产效率及改善表面完整性有着重要意义。

目前国内外对于高速磨削的研究主要集中在高速磨削机理以及磨削工艺参数对磨削表面质量的影响规律上,而对磨削过程的其他一些影响因素,如砂轮磨损对表面质量的影响研究则较少,且没有对表面质量的各个方面进行比较全面的分析。

20CrMnTi是表面渗碳硬化处理用钢,含碳量通常为0.17%~0.24%,属于低碳钢,汽车上多用其制造传动齿轮、轴类、活塞类零配件等,汽车上此类零件的加工表面质量直接影响到传动系统运行性能的优劣。将高速磨削运用于汽车轴类零件的加工可以有效的提高磨削效率,同时获得较好的表面质量。

鉴于此,本文提出了对渗碳钢20CrMnTi进行连续磨削,以考察砂轮磨损对磨削表面质量的影响,并以磨除体积作为砂轮磨损的指标,将磨削后表面粗糙度、表面残余应力、表层金相组织变化和表层显微硬度作为表面质量的考核指标,对磨削后表面质量进行比较全面的分析,为后续的砂轮修整周期和工艺参数优化提供依据。

1 砂轮的磨损与修整

砂轮磨损一般分为三种形式:磨耗磨损、破碎磨损和砂轮的阻塞粘附[2]。Zhiqiang Liang等人在利用树脂结合剂金刚石砂轮磨削单晶粒蓝宝石的研究中发现砂轮的主要磨损形式是粘附和磨耗磨损[3]。Daniela Herman从理论和实验的角度对陶瓷结合剂CBN砂轮磨削轴承的砂轮磨损做了研究[4]。Shi Z,Malkin S等人进行电镀CBN砂轮磨削淬硬轴承钢时发现电镀CBN砂轮的主要磨损形式是磨粒的破碎和脱落[5]。Upadhyays R P等人研究了砂轮磨损对热比例分配系数的影响,结果表明随着砂轮径向磨损量的增加,砂轮表面的动态有效磨粒数会呈增加趋势,并且成为砂轮工作表面磨耗面积增加的主要原因[6]。王宗勇[7]以总切深量为砂轮磨损指标考察了磨削比和表面粗糙度随砂轮磨损与的变化。郑青竹[8]研究了微细磨削中砂轮磨损过程中磨削力以及表面粗糙度的变化。

砂轮的修整方法主要分为车削法、滚轧法和磨削法三种。车削法修整以金刚石为修整工具,仿效车削方式修整砂轮;滚轧修整砂轮时,修整工具以一定压力与砂轮接触,由砂轮带动修整工具转动来进行修整;磨削法修整采用磨料圆盘或金刚石滚轮仿效磨削过程修整砂轮[10-11]。

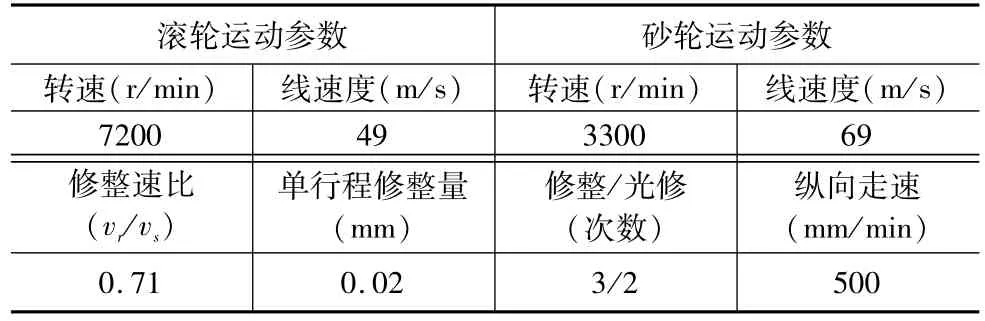

金刚石滚轮整形属于磨削整形法中的一种,是采用电镀法或粉末冶金法制造金刚石滚轮,将其与CBN砂轮同时旋转产生相对运动来实现砂轮整形。该方法的主要优点是结构简单、滚轮耐用度高、能同时在砂轮全宽度上进行修整、修整时间短、修整力小、能复制形状复杂的砂轮轮廓。本次实验采用金刚石滚轮作为整形和修锐的工具,整形的目的是改变砂轮的宏观形状,使砂轮达到要求的几何形状和尺寸精度,并使磨粒尖端微细破碎形成锋利的磨刃;修锐则是通过去除砂轮磨粒间的结合剂,使磨粒凸出结合剂表面,形成必要的容屑空间,使砂轮具有最佳磨削能力[9,12]。通过调整砂轮修整相关工艺参数,一次装夹完成陶瓷CBN砂轮的整形和修锐。实验所选取的砂轮修整参数如表1所示。

表1 砂轮修整参数

2 实验条件与方法

2.1 实验条件

磨削实验所用机床为东华大学先进制造技术研究中心同上海机床厂联合研发的高速外圆磨床,型号MGKS1332/H-SB-04,砂轮主轴最高转速为150m/s,电主轴功率37kW,砂轮主轴装有SBS动平衡仪。实验中采用陶瓷结合剂 CBN砂轮,粒度 91#、直径φ400mm、宽度22mm。表面粗糙度测量采用JB-4C精密粗糙度仪;残余应力测量采用Proto-X射线残余应力仪,如图1所示为测量轴向残余应力(σ_0°)时的工况,在此位置工件顺时针转过90°后即可测量切向残余应力(σ_90°);显微硬度测量采用HXD-1000型手动转塔数显显微硬度计。

图1 轴向残余应力测量

2.2 实验工艺参数

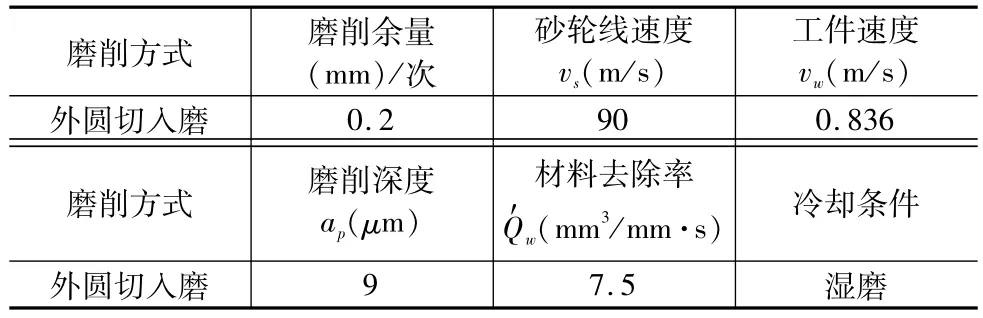

磨削实验采用的工艺参数是根据现有磨削工艺参数而制定的,具体数据如表2所示。

表2 磨削工艺参数

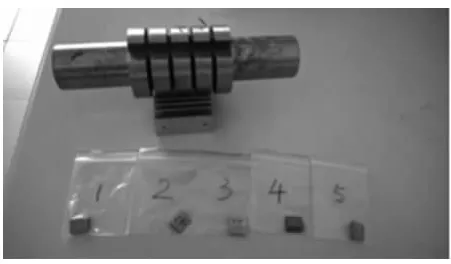

图2 工件取样

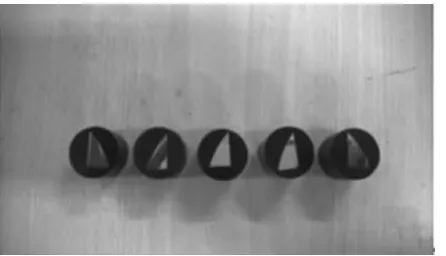

图3 制作完的试样

2.3 实验方法

按照表2的工艺参数,在如图2所示工件的每段外圆上连续磨削三次,每次磨削去除的体积的计算公式为:

式中ae—磨削余量(mm);

B—每段外圆宽度(mm);

d—工件外圆直径(mm)。

累计磨除体积为工件上每段外圆磨除体积的总和,累计次数为各段外圆磨削次数之和。磨削累计次数和累计磨除体积计算结果如表3所示。磨削完成后用相关仪器测量工件上每段外圆的表面粗糙度和残余应力,之后再利用电火花线切割方法从磨削完的工件表面截取试样,并记录编号,如图2所示。为方便试样的磨制及抛光,采用黑色胶木粉对试样进行镶嵌,然后依次用800#、1000#、1200#、1500#四种金相砂纸进行抛磨,之后再在抛光机上抛光,直至试样表面光亮无痕,出现镜面效果,制作完成的试样如图3所示。最后用显微硬度仪从磨削表面开始逐层向里测量其维式硬度,直至材料基体,实验加载载荷为100g,加载时间为15s。

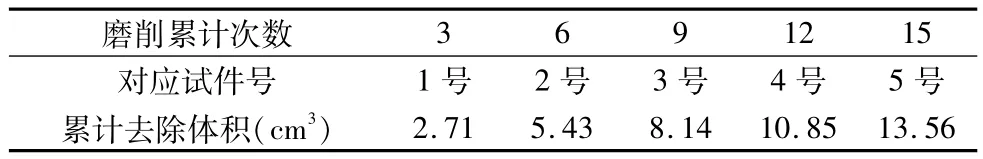

表3 累计磨除体积

3 实验结果与分析

3.1 表面粗糙度分析

利用粗糙度仪测量每段外圆表面粗糙度时,分别在各段外圆的圆周上三个不同位置进行测量,取其平均值。测得的每段外圆的表面粗糙度的变化曲线如图4所示。

从图中可以看出除了第一段与第二段外圆的表面粗糙度出现小幅度下降以外,其余磨削面的粗糙度都随着磨除体积的增加,呈明显的上升趋势。分析其原因是:新修整砂轮的表面磨粒比较锋利且动态有效磨粒数目较少,磨削工件表面时会留下较深的划痕;随着工件材料磨除体积的增加,原本锋利的磨粒有可能因为磨刃处强度较弱而快速变钝或破碎,参与初期磨削的部分磨粒也可能因为与结合剂的强度较弱而快速脱落,此时动态有效磨粒数增加,使得磨削后的表面粗糙度有一定的改善;但随着磨削的进行,磨粒与工件表面滑擦作用、磨粒与磨削区的化学反应以及磨粒的塑性变形作用加强,使得磨粒逐渐变钝,砂轮的磨削性能下降,导致磨削工件表面质量恶化,表面粗糙度值上升。假设磨除体积用V表示,表面粗糙度值用R表示,利用Minitab软件进行二次回归分析,得到V与R之间的关系式为:

式中R的单位为μm,的单位为cm3。图4中上面一条曲线为拟合曲线,从图中拟合曲线与测量值之间的对比可以看出拟合曲线具有一定的可靠性。

由于车轴类零件的表面粗糙度值Ra一般要求下于0.8μm,故根据上式分析得出当磨除体积超过15596mm3时表面粗糙度值会超过0.8μm。在此磨除率下需要重新修整砂轮以保证表面质量在给定的范围内。

图4 表面粗糙度随磨除体积变化图

3.2 表面残余应力分析

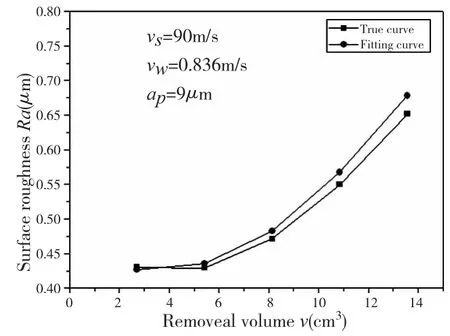

图5为工件上每段外圆的轴向(σ_0°)和切向(σ_ 90°)表面残余应力曲线,从图中可以看出残余应力均为压应力,且随着磨除体积的增加,压应力值整体呈下降趋势。分析原因是新修整的砂轮磨粒的切削刃较锋利,切削性能较好,磨削力较小,故磨削时机械作用较强烈,产生较大的残余压应力;随着砂轮磨损加剧,磨粒的切削能力降低,磨削力增大,使磨削时的机械作用减弱,磨削热增加,因而热影响增大,导致工件表层残余压应力减少。此结果说明磨削残余应力的大小和性质主要由磨削过程中的机械作用和磨削热决定,且机械作用越强,残余压应力越大;磨削温度越高,残余压应力减小。

图5 磨除体积与表面残余应力关系曲线

3.3 磨削后表面金相组织分析

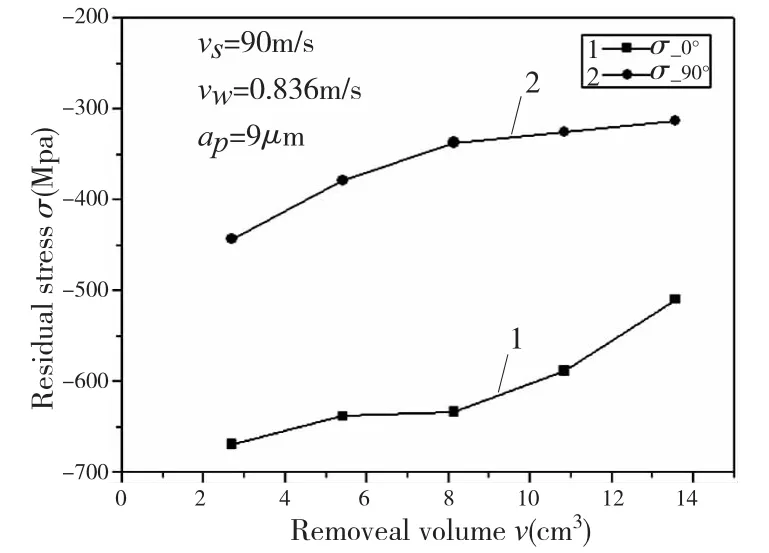

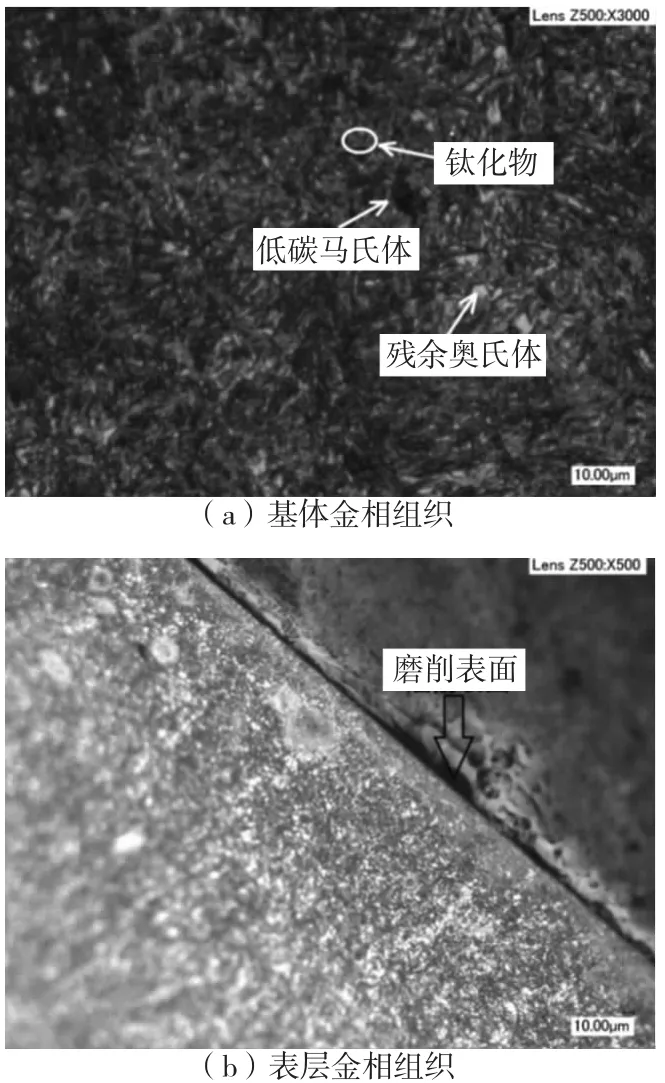

图5为试样基体和磨削表层金相组织图。从图5a中可以看出,试样的基体金相组织主要由低碳马氏体、钛化物和残余奥氏体组成;在图5b为磨削表面层的金相组织图,图中可以看出磨削表层出现了明显的变质层,这是淬火马氏体的中温回火产物—回火屈氏体,其特征是马氏体针状形态逐步消失,但仍可见(含铬合金钢,其合金铁素体的再结晶温度较高,故仍保持针状形态),析出的碳化物细小,在光学显微镜下难以辨认,极易受浸蚀而变黑。从理论上来说,此时钢的硬度降低,且强度下降。

图6 试样金相组织图

3.4 表面显微硬度分析

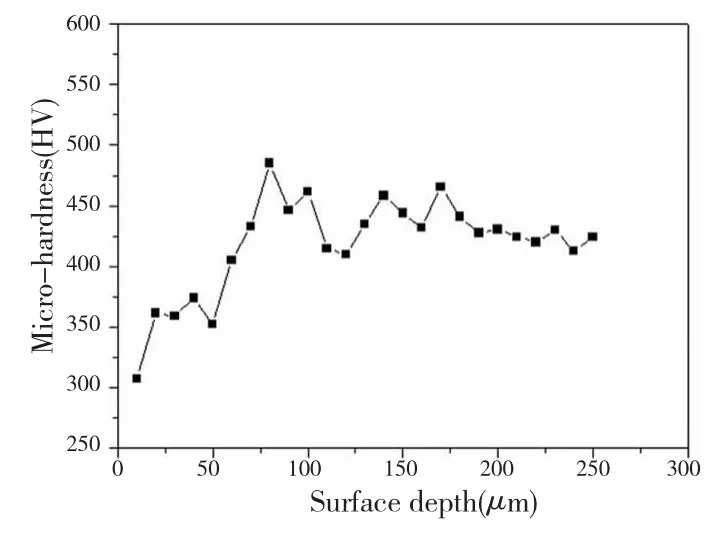

图7~图11为工件各段外圆磨削后表层显微硬度随深度变化图,从图中可以看出,各段外圆磨削表层都有一定程度的软化,分析原因为:磨削时温度较高,出现了回火软化现象,即马氏体转变为了硬度较低的回火屈氏体,使得表层硬度降低,此结果与磨削后金相组织分析结果一致。试样1~5表层软化层厚度分别为60μm、50μm、60μm、70μm和100μm,软化层厚度总体呈上升趋势,此结果与表面粗糙度的变化较一致。

图7 1号试件表层显微硬度变化曲线

图8 2号试件表层显微硬度变化曲线

图9 3号试件表层硬度变化曲线

图10 4号试件表层显微硬度变化曲线

图11 5号试件表层显微硬度变化曲线

4 结论

本文用陶瓷结合剂CBN砂轮对渗碳钢20CrMnTi工件开展了高速外圆磨削试验。在磨削余量和工艺参数固定的情况下对工件进行连续磨削,并以累积磨除体积为砂轮磨损程度指标,考察了砂轮磨损对磨削表面质量的影响。实验结果表明:

(1)渗碳钢20CrMnTi工件表面粗糙度会随着CBN砂轮磨除体积的增加而上升,并得出了表面粗糙度随磨除体积的关系式为R=0.4567-0.018V+ 0.0026V2,并得出了两次砂轮修整之间磨除体积的参考值;

(2)磨削表面都呈现残余压应力,随着磨除体积的增加压应力值出现下降的趋势;

(3)各段磨削表层的金相组织从低碳马氏体转变成了硬度较低的回火屈氏体,出现了回火软化层,软化层的厚度随着磨除体积的增加分别为60μm、50μm、60μm、70μm和100μm,总体呈上升趋势,与表面粗糙度变化规律一致,这从一定程度反映出了砂轮磨损过程中磨削力与磨削温度的变化规律。该结果可为进一步研究高速磨削机理及优化工艺参数提供依据。

[1]李蓓智.高速高质量磨削理论、工艺、装备与应用[M].上海:上海科学技术出版社,2012.

[2]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[3]Zhiqiang Liang,Xibin Wang,Yongbo Wu,et.al.An investigation on wear mechanism of resin-bonded diamond wheel in Elliptical Ultrasonic Assisted Grinding of monocrystalsapphire[J].Journal of Material Processing Technology,2012,212:868-876.

[4]Daniela Herman,Jan Krzos.Influence of vitrified bond structure on radial wear of CBN grinding wheels[J].Journal of Materials Processing Technology.2009,209:5377-5386.

[5]Shi Z,Malkin S.An investigation of grinding with electroplated CBN wheel[J].CIRP Annals-Manufacturing Technology,2003,52(1):267-270.

[6]Upadhyays R P,MalkinS.Thermal aspects of grinding with electroplated CBN wheel[J].Journal of Manufacturing-Scienceand Engineering,2004,126:107-114.

[7]王宗勇.YB_70钢精密磨削工艺及砂轮磨损的研究[D].大连:大连理工大学,2013.

[8]郑青竹.微细磨削性能及微径砂轮磨损实验研究[D].哈尔滨:哈尔滨工业大学,2011.

[9]W.Brian Rowe.Principles of Modern Grinding Technology[M].Grinding and polishing.2009.

[10]赵飞.精密内圆磨床CBN砂轮的修整关键技术研究[D].郑州:河南工业大学,2013.

[11]王爱珍,王战.陶瓷CBN砂轮修整方法及修整工艺研究[J].2008(2):64-67.

[12]冯宝富,蔡光起,盖全文.CBN砂轮的修整方法及其应用[J].工具技术,2001,35(12):8-11.

(编辑 李秀敏)

Research on the Influence for Grinding Surface Quality of Grinding Wheel Wear in High Speed Grinding

ZHU Yue-wei,ZHANG Jia-liang,ZHENG Xiao-hu,LI Bei-zhi

(School of Mechanical Engineering,Donghua University,Shanghai201620,China)

Process tests of 20CrMnTi carburizing steel in high speed cylindrical grinding were conductedby using ceramic bond CBN wheel.Continuous grinding on the work-piece under a constant external cylindrical grinding allowance and parameters was carried out,based on this experiment the influence mechanism of grinding wheel wear on the work-piece surface roughness,surface residual stress,microstructure and surface micro-hardness change has been analyzed.It is found that the work-piece surface roughness is increased with an increase of grinding wheel wear,but reduced with surface residual compressive stress,and grinding surface temper soften the metamorphic layer.Experimental result provides a basis for further research on high speed grinding mechanism and optimization efficiency.

high-speed cylindrical grinding;grinding wheel wear;grinding surface quality

TH16;TG65

A

1001-2265(2015)03-0138-04 DOI:10.13462/j.cnki.mmtamt.2015.03.037

2014-07-10;

2014-08-27

国家科技重大专项(2011ZX04016-041-DH01)

朱跃伟(1987—),男,浙江嘉兴人,东华大学硕士研究生,主要从事高速磨削机理研究,(E-mail)zywzyj1314t@163.com。