嵌入式直驱力矩电机设计及其系统仿真分析*

2015-11-02王大江,童亮,李竹芳等

嵌入式直驱力矩电机设计及其系统仿真分析*

王大江,童 亮,李竹芳,张津源

(北京信息科技大学机电工程学院,北京 100192)

针对所要设计的转塔刀架嵌入式直驱力矩电机的应用领域和技术指标,计算确定了嵌入式直驱力矩电机的初步尺寸及各项性能参数,分别建立了基于Ansoft/RMxprt的力矩电机系统仿真模型和基于Matlab/Simulink的双闭环电机调速系统仿真模型,对力矩电机系统进行仿真分析,两者仿真结果基本一致且符合理论规律,从而验证力矩电机样机设计参数的有效性,并试制样机,为相关力矩电机的设计优化和控制系统设计提供了相应依据。

转塔刀架;直驱力矩电机;Matlab;RMxprt;系统仿真

0 引言

在机床数控转台驱动中,传统的旋转伺服电机加蜗轮蜗杆副(齿轮副)机构驱动方式由于存在机械传动链,会产生弹性变形、摩擦和反向间隙等,造成机械振动、运动响应慢以及其他非线性误差,难以实现高精度加工[1]。现代高档数控机床数控刀塔采用电机“直接驱动”技术,直驱装置主要包括直线伺服驱动装置和力矩伺服驱动装置,直接驱动旋转轴(A、B、C轴)的伺服电动机称为直接驱动旋转(DDR)电动机(即力矩电机)。可作为直接驱动装置的力矩电机普遍为多极永磁交流同步电动机,带空心轴转子,结构形式为外转子,从而实现了刀塔刀架和电机转子的直接连接,具有驱动结构紧凑、损耗低、电气时间常数小、响应速度快等特点。

Ansoft/RMxprt是成熟的旋转电机设计软件,采用经典电机理论结合磁路法计算性能指标可迅速的探索设计空间;采用基于分布参数的模型来考虑集肤效应和求解三维端部效应找出最佳电机设计方案和初始尺寸;Maxwell 2D可用于对电机瞬态场的分析,快速获得如磁通、反电势变化、气隙磁密、响应特性等近似的仿真结果,对设计方案进行有效的评估。在Matlab/Simulink环境下建立系统框图和仿真环境,可以便捷、直观地对系统的诸多因素进行研究,借助于模块集可以方便的实现复杂动态系统的仿真建模[2]。

结合所要研制的刀塔嵌入式直驱力矩电机性能指标和结构要求,通过理论分析计算确定了嵌入式直驱力矩电机的初步尺寸及各项性能参数,并试制样机;利用Ansoft和Simulink对电机及其控制系统进行建模和性能仿真,分析仿真结果符合理论规律。

1 电机设计

1.1 电机设计主要约束条件

图1为力矩电机直驱刀塔系统结构图。系统采用

转塔刀架作为数控机床的关键部件之一,通过应用直驱力矩电机从结构、速度和精度方面提高了刀塔性能和加工效率,使其转位时间和定位精度有了较大改善。数控刀架嵌入式力矩电机主要特点是转子磁轭与运动部件直接连接实现耦合,电机大小要满足刀盘机械结构的要求,这就需要根据结构约束设计电机。针对所研究的刀塔嵌入式力矩电机,采用外转子结构,表1为嵌入式直接驱动刀架力矩电机的约束条件。

表1 嵌入式直驱力矩电机约束条件

1.2 电机主要参数确定

1.2.1 电机主要尺寸及槽极数选择

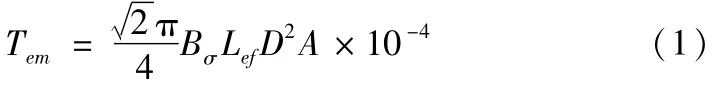

嵌入式力矩电机与刀盘直接耦合,其主要尺寸(定子冲片外径D和电枢计算长度Lef)的设计必须满足刀盘机械结构件及最大输出扭矩的要求。本设计数控刀塔要求刀盘180度转位速度在1s以内,计算刀盘加速度及各转动部件的转动惯量可求出所需转矩为T。当电机输出转矩为Tem(N·m)时,由电机输出转矩与电机主要尺寸符合和如下关系:

式中,Bσ为气隙磁密基波幅值(T);A为定子电负荷有效值(A/cm)

式中,m为电机相数;N为每相绕组串联匝数;I为相电流;Kw为电机绕组系数;P为电机极对数;τ为电机极距;所设计电机必须满足力矩要求,既Tem>T。

由于所研制的样机额定转速为60 r/min,运转速度低,应设计为多极数,选择多槽数以减小转矩脉动,综合分析槽极数选择为72/66。鉴于此力矩电机转子永磁体不便斜置,将定子叠片沿轴向扭斜一定角度以削弱谐波,减小电机杂散损耗和附加转矩,具体斜槽距离tsk可根据以下公式确定

式中t为定子齿距(cm),Q为槽数,p为极对数。

1.2.2 永磁体尺寸的确定

选用高剩磁密度和高矫顽力的汝铁硼永磁材料,尺寸参数主要有永磁体的轴向长度LM磁化方向长度hM和宽度bM,永磁体的长度lm基本等于或略小于电机初级铁芯轴向长度[3],因此在实际设计中主要考虑hm和bm。可由下式确定

式中μr为永磁材料相对回复磁导率,根据所选取的永磁材料,取值为1.046,Br/Bδ取值1.19,δ为气隙长度,τ为电机极距,αp为极弧系数。考虑转矩波动、气隙磁密、动态性能等因素并结合公式计算,确定hM为1.22cm,bM为0.55cm,lm为4cm,剩磁1.15T。

1.2.3 定子冲片尺寸的确定

电机电枢齿磁密Bt和气隙磁密Bσ决定槽宽与齿宽之比,如Bt=1.7T、Bσ=0.8T,则槽与齿的宽度近似相等;如果Bσ<0.8T,则槽比齿宽。电机设计时槽宽和齿宽最佳之比为1。在保证机械加工和下线方便情况下,槽口宽b02应在2~4mm的范围内取值;槽口高h02应在0.8~2mm的范围内取值;齿宽bt为:

其中,KFe为电枢叠压系数,一般取0.92~0.95,La为电机的轴向长度,且Lef=La+2σ。

轭高hj为:

其中,φσ为每极气隙磁通,通常取Bj=1.2~1.5T。

依据上述公式和经验确定了定子冲片槽型,如图2所示。

图2 定子冲片槽型

1.2.4 电机绕组设计

一般由永磁体励磁电机,其电动势中的谐波较多。因此,为了提高电机性能,力矩电机采用丫接的双层短距绕组,这种绕组可以避免电机绕组环流的产生,且电动势谐波也被削弱[4]。并采用每极每相槽数小1(q<1)的分数槽绕组,很大程度上抑制了电磁推力的波动[5]。力矩电机的线规和绕组匝数根据电动机的定子槽形尺寸、槽满率和电磁负荷的限制来确定。

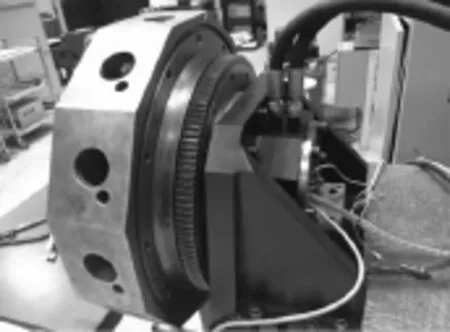

结合电机实际应用场合约束条件的限制,通过对电机进行理论分析计算,电机设计的基本参数如表2,试制样机如图3。

表2 力矩电机主要技术参数及相关尺寸

图3 力矩电机样机

2 直驱力矩电机系统仿真模型建立

2.1 基于Ansoft/RmxPrt的力矩电机系统仿真建模

在确定电机主要参数之后,利用Ansoft/Rmxprt对力矩电机进行模型建模,模型建立时作如下假设:

(1)相对于极距,气隙很小,并且均匀,因此磁感应强度只考虑径向分量,且认为沿电机的轴向是不变的。

(2)不考虑端部效应。

(3)不计定子线圈的涡流效应,铁芯磁导率为各向同性磁导率[6]。

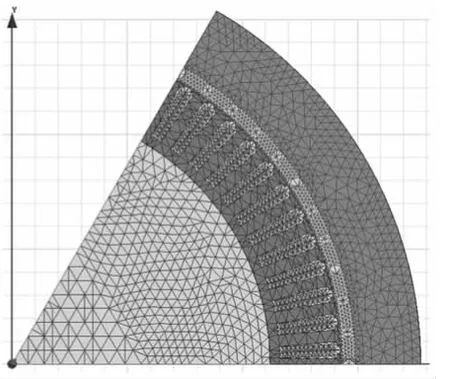

在RMXprt中完成电机的初步建模过程,定义电机的材料属性、转子、定子和绕组属性,然后导入到maxwell2D进行有限元分析,为了减小有限元分析区域和节省仿真时间及仿真资源,有限元仿真区域选择为电机模型的1/6,得到的二维模型及网格剖分如图所示。

图4 电机二维模型

图5 有限元网格剖分

2.2 基于Matlab/Simulink的电机系统仿真建模

永磁同步电机与其他机电装置运行理论本质上相同,都可以看作是由电端口和机械端口的组成的二端口装置[7]。电机三相绕组(A、B、C)中某j相电压方程为

Uj为某j相电机绕组;Rj为j相绕组电阻;ij为j相绕组电流;ψj为j相绕组磁链。

由三相绕组电流iA、iB、iC可构成定子电流矢量is,三相绕组磁链ψA、ψB、ψC可构成定子磁链矢量ψs,由永磁励磁磁场磁链过A、B、C绕组产生的磁链ψfA、ψfB、ψfC可构成转子磁链矢量ψf,即

定子磁链矢量方程为ψs=Lsis+ψf,其中Lsis为电枢磁链矢量,与电枢磁场对应。

电磁转矩方程为

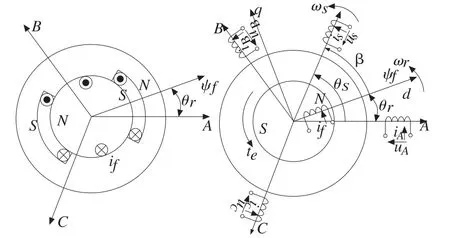

永磁同步电机的转子磁链恒定不变,因此采用转子磁链定向矢量控制。通过Clark变换,将三相静止ABC坐标系转化到两相静止坐标系,再通过Park变换将两相静止坐标系变换到dq同步旋转坐标系,d轴定在转子磁链Ψr方向上,q轴为逆时针方向超前d轴90度,如图6所示。

图6 三相和两相坐标变换原理

经过坐标变换,公式(8)、(10)、(11)在dq轴系下的方程为:

其中,Ud和Uq为dq坐标系下的定子电压分量;id和iq为dq坐标系下的定子电流分量;Ld和Lq为dq坐标系下的等效电枢电感;ωr为dq坐标系下的旋转角频率。

公式(12)在dq轴系下的方程为:

永磁同步电机的机械运动方程为

其中,Te和Td分别为电机电磁转矩和负载转矩;ωn为电机转子机械角频率,p为微分算子;J为系统折算到转子轴上的转动惯量;B为黏滞摩擦系数。

综合PMSM的矢量控制原理以及脉宽调制技术,选择基于转子磁场定向的id=0控制策略和空间电压矢量脉宽调制技术来进行直驱力矩电机位置伺服系统的设计。在Matlab/Simulink软件环境建立与Ansoft中参数相同的电机系统仿真模型,包括电机本体模块,电压逆变模块、坐标变换模块、PI控制模块及矢量控制模块等,系统仿真模型如图7所示。

图7 力矩电机控制系统仿真模型

3 仿真结果分析

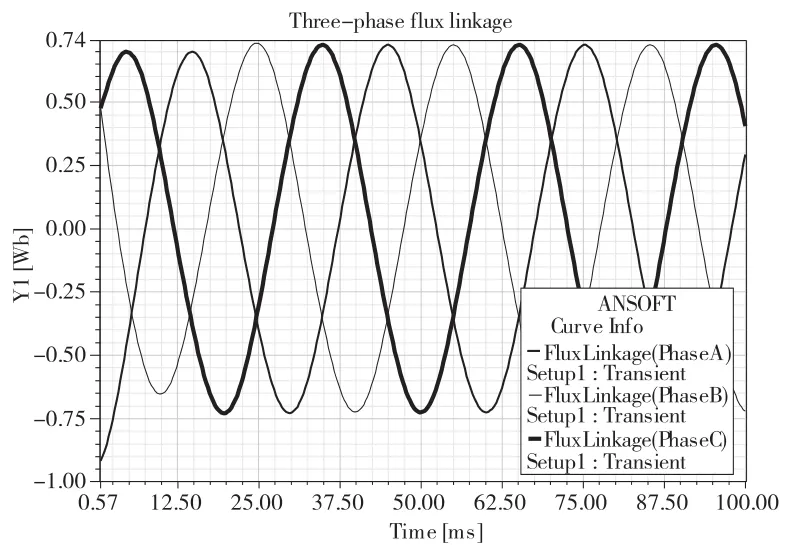

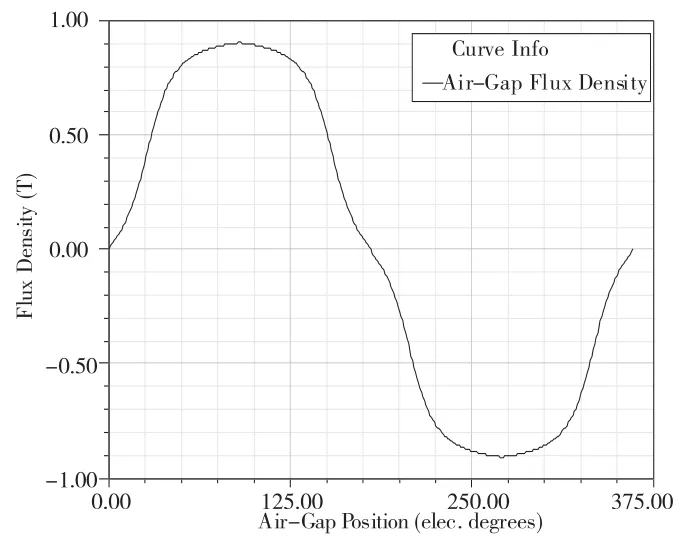

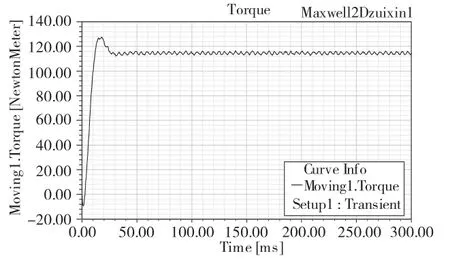

按照第三节所建立的两种电机系统仿真模型,对力矩电机的电磁特性和工作过程进行仿真分析。力矩电机的磁力线分布和磁密云图如图8、图9所示,定子三相磁链波形和气隙磁密波形如图10、图11所示。

图8 磁力线分布图

图9 磁通分布

图10 三相磁链波形

图11 气隙磁密波形

由图7和图8可以看出电机定子齿顶局部齿尖处出现磁饱现象,这主要是定子绕组漏磁通造成的,具体分析可能与定子冲片槽口开度设计有关,并且也受到定子绕组的槽满率的影响,因此样机试制中考虑从这两个方面加以改善。转子轭部局部磁饱和主要是磁极间漏磁造成的,具体分析后认为主要是极弧系数过大或者是隔磁不良造成的,可以通过优化极弧系数和改进隔磁介质加以改善[8]。图10和图11分别是定子三相磁链波形和气隙磁密波形,三相磁链波形接近标准的正弦波,说明在影响磁链的参数中,如电机气隙、初级阻抗和电抗值设计合理;由于采用半闭口槽及齿槽效应的存在,气隙磁密的波形并非理想的正弦波,可能会造成电机负载时电磁转矩的脉动[9-10]。

图12 电磁转矩曲线

图12 是电机负载电磁转矩曲线。从图中可以看出,负载情况下扭矩响应速度快,平均值接近120N·m,设计中通过采取尽可能选择合适的磁极形状和尺寸、斜槽使纹波转矩减小到了合理的范围内,符合设计要求。

图13 参考位置为30°时响应曲线

图14 参考位置为30°时转速响应

此力矩电机刀盘共有12个刀位,每换一个刀位外转子旋转30°。图13显示了其工作过程中的位置、转矩和转速响应情况,从图中可以看出,电机在得到换刀信号后,转矩快速响应达到最大,在大约0.08s时快速制动,最后转子位置稳定在30.4°。图14说明参考位置为30°时转速响应曲线与转矩和位置响应曲线相对应,大约在0.4s以后输出转矩和转子转速几乎为零,转速近似为零。整个工作过程符合力矩电机控制特点,控制精度符合设计要求,仿真和理论设计一致,验证了直驱力矩电机驱动控制系统的正确性。

4 结论

Matlab/Simulink能够实现电机具体控制系统的构划和表达,满足不同控制方法和控制条件下仿真设计的需求;Ansoft/RMxprt能够方便的实现电机的分析和优化设计,使设计出的电机达到工业应用要求,两种工具的结合可以很好地完成不同形式的电机的结构尺寸及系统控制的研究、分析和优化。

根据直驱力矩电机的特点及应用条件,设计了用于刀塔的嵌入式直驱力矩电机,在确定了嵌入式力矩电机的主要结构和参数的情况下,利用Ansoft的RMxprt和maxwell2D模块及Matlab/Simulink建立了力矩电机系统的仿真模型。在此基础上对电机电磁转矩、气隙磁密等电磁特性进行了瞬态仿真分析,并以一个刀位的换刀过程为条件,对控制系统进行仿真验证,两者的分析结果一致,且符合理论规律和设计要求,表明仿真方法和结果的正确性,为力矩电机的进一步参数优化和控制系统设计提供了相应依据。

[1]夏加宽,荆汝宝,董婷,等.新型数控转台双转子永磁环形力矩电机设计[J].电气技术,2009(4):37-40.

[2]陈桂明,张明照,戚红再,等.应用MATLAB建模与仿真[M].北京:科学技术出版社,2001.

[3]陈云云,全力,朱孝勇,等.双凸极永磁双转子电机优化设计与电磁特性分析[J].中国电机工程学报,2014,34(12):1912-1921.

[4]李周清.基于Ansoft的永磁同步电机建模与仿真[J].机电工程技术,2012(4):35-39.

[5]邵波,曹志彤,徐月同,等.每极每相槽数小于1的永磁直线同步电动机负载特性及其参数的有限元分析[J].机械工程学报,2008,44(2):124-128.

[6]Xudong WANG,Haichao FENG,Baoyu XU,et al.Research on permanent magnet linear synchronous motor for rope-less hoist system[J].Journal of Computers,2012,7(6):1361-1367.

[7]郭新华.永磁型双机械端口电机的控制与应用研究[D].北京:中国科学院研究生院,2009.

[8]李福松,张龙山,徐敏,等.通过增大转速与磁通提高旋转发电机反应速度[J].机械科学与技术,2010(2):175-178.

[9]郭其锋,邓先明,甄文欢.内置式无刷直流电动机齿槽转矩的分析与抑制[J].微特电机,2013(5):32-35.

[10]Bingyi Zhang,Zhongcheng Huang,Guihong Feng,et al.Design and Characteristic Analysis on Direct Drive Permanent Magnet Synchronous[J].Proceeding of 2011 International Conference on Electrical Machines and Systems(ICEMS),2011(8):1-4.

(编辑 李秀敏)

Design and System Simulation for an Embedded Direct Drive Torque Motor

WANG Da-jiang,TONG Liang,LI Zhu-fang,ZHANG Jin-yuan

(Mechanical and Electrical Engineering School,Beijing Information Science and Technology University,Beijing 100192,China)

The preliminary size and performance parameters of the embedded direct drive torque motor applied in the turret are deter mined based on its application situation and technical parameters or requirements. Combined with motor design,the finite element simulation model and the double-loop closed by speed detection and current detection simulation model based on PMSM mathematical model are built by Ansoft/ RMxprt and Matlab/Simulink respectively,then the direct drive torque motor system is done with the two simulation model,final simulation testing shows that the results with the two models are basically consistent and also agree with conclusions of theory analysis,and a prototype of the manipulator has been made,this proves the validity and rationality of the motor’s design parameters and provides theory basis for further optimization and control system design of the torque motor.

turret;direct drive torque motor;Matlab;Rmxprt;system simulation

TH122;TG506

A

2014-06-27;

2014-08-05

国家自然科学基金项目(51275053);北京实验室项目(PXM2013_014224_000005)

王大江(1988—),男,河南南阳人,北京信息科技大学硕士研究生,研究领域为机电一体化技术,(E-mail)934125949@163.com。力矩电机嵌入刀盘的结构,刀盘与转子磁轭固联为电机转子,电机定子绕组与主轴固联为电机定子,直接实现刀盘的旋转换刀,同时,后部设计液压机构实现鼠牙盘的分离和啮合。