直驱式A轴摆动头热特性有限元分析*

2015-11-02李光龙陈秀梅

李光龙,陈秀梅,牟 冰

(北京信息科技大学机电工程学院,北京 100192)

直驱式A轴摆动头热特性有限元分析*

李光龙,陈秀梅,牟 冰

(北京信息科技大学机电工程学院,北京 100192)

直驱式A轴摆动头是机匣加工五轴联动加工中心的重要发热部件,其发热产生的热变形对机匣的加工精度有直接的影响。文章通过对摆动头内置电机与轴承的发热量计算,并以Ansys Workbench软件为平台,对摆动头的发热及散热情况进行了热-结构耦合分析,得出各部件的热变形量,找出其内在的发热原因,为改善摆动头的温度场分布及减小热变形提供理论参考,并提出了一些可行的控制方案。

热变形;有限元分析;热-结构耦合

0 引言

数控机床加工过程中受内外热源的影响,各部件温升并不一致,使各部位产生不同的热应力,从而导致机床发生热变形,影响机床的加工精度。研究表明,热误差已经成为影响高精密机床加工精度的主要因素,大约占总误差的40%~70%[1]。而直驱式A轴摆动头(以下简称摆动头)作为机匣五轴联动加工中心的核心功能部件,其精度的保持性对工件的加工精度有直接影响。本文分析的摆动头A轴采取双力矩电机串联驱动,能实现A轴-60°~+90°的摆动范围,电主轴的最高转速为8000r/min。其内置式电机和轴承被封闭在摆动头箱体之内,电机的功率损耗发热和轴承的摩擦发热不易排出,直接导致主轴温度升高,造成主轴不均匀的热变形,对机床的加工精度产生直接影响。摆动头的热特性分析能够为机匣五轴联动加工中心的整体设计优化及误差控制提供理论依据,对提高机匣的加工精度有重要的意义。

1 热源发热分析

1.1热源分析

摆动头的结构图如图1所示,其中主要发热部件有:轴承、电机定子和转子。由于主轴电机和A轴力矩电机都是内置电机,散热条件不好,因此对这些热源进行理论计算与有限元仿真分析。

图1 摆动头结构图

1.2电机发热计算

电动机定子和转子的发热来源于电动机的损耗。电动机的损耗一般分为四类:机械损耗、电损耗、磁损耗和附加损耗,前三类损耗为主要损耗,附加损耗在总的损耗中所占的比例很小,约为额定功率的1%~5%[2]。本文按电机的额定功率损耗全部转化为热量来计算,其中2/3由定子产生,1/3由转子产生。据此求出定子和转子的生热率如表1所示。

表1 电机生热率

1.3轴承的发热量计算

轴承工作时滚动体和滚道、保持架、润滑剂之间都会产生摩擦,这些摩擦以发热的形式将能量耗散出去。通过计算轴承的摩擦力矩得出发热量[3-4]。一般情况下按(1)式计算摩擦力矩M。

式中:M0是与轴承类型、转速和润滑油性质有关的摩擦力矩N·mm;M1是与轴承所受载荷有关的摩擦力矩N·mm。

然后由(2)式即可计算轴承的发热量Q。

式中,Q为轴承的发热量W;n为轴承转速rad/s。

由此可求出各轴承的生热率如表2所示。

表2 轴承生热率

2 摆动头散热分析

对流是指由于流体的宏观运动,使流体各部分之间发生相对位移,冷热流体相互掺混所引起的热量传递过程,对流换热系数是指流体与固体表面之间的换热能力[5]。摆动头的散热主要是冷却水套和定子之间的对流换热及各零件表面与空气之间的对流换热。

2.1电机转子端部的对流换热系数

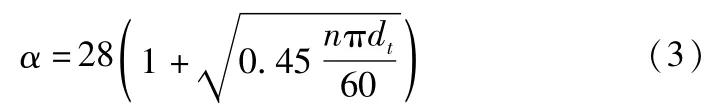

转子的高速旋转加快了其端部与周围空气及箱体之间的对流换热[6],端部换热系数可按式(3)计算:

式中,n为电机转速r/min;dt为转子端部平均直径m。

2.2电主轴定子与冷却油对流换热系数计算

电机定子外的冷却套采用矩形截面的螺旋槽。通过冷却剂和定子壳体之间的对流换热来控制定子温度的升高,这里的对流换热属于管内流体强迫对流换热。螺旋矩形槽可展开成截面为矩形的等效管路。

在管内强迫对流的情况下,对流换热系数[7]可按(4)式计算,努谢尔特数按(5)式计算:

式中,α为对流换热系数W/(m2·k),λ为流体热传导系数W/m·K,D为特征尺寸m。Nu为努谢尔特数,Re为雷诺数,Pr为普朗特数。

2.3高速电主轴与周围空气间的传热

摆动头壳体与周围空气之间的传热方式属于自然对流换热[8],同时也与其他物体进行辐射传热,因此,摆动头壳体与周围空气间的对流换热系数可按(6)式计算。

式中,αc为对流换热系数W/(m2·K),αr为辐射换热系数W/(m2·K)。

2.4定子与转子间的气隙换热

定子和转子气隙间的温度场取决于其所散发出的热量以及流体运动和热交换的条件。当定子和转子气隙有层流底层的紊流状态时,可按(7)式计算努谢尔特数[9-10]。

式中,r1转子外圆半径m;δ定转子间的气隙m。

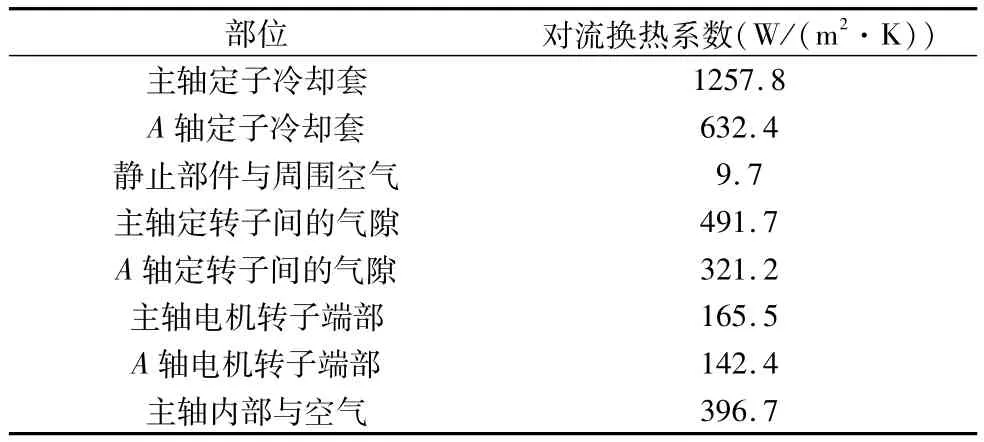

由以上分析可以计算出各部位的对流换热系数如表3所示。

表3 对流换热系数

3 摆动头热特性分析

3.1稳态温度场分析

摆动头的结构比较复杂,在进行热分析之前对其模型进行简化处理,如去掉螺栓孔、倒角、内部冷却水槽等,然后导入Ansys Workbench进行网格划分,得到摆动头的有限元模型如图2所示。

图2 摆动头有限元模型

将计算得到的各热源的生热率及热边界条件加载到有限元模型上,求得摆动头的稳态总体温度场云图如图3所示,主轴的温度场云图如图4所示。可以看出温度场的分布是不均匀的,其中温升较大的地方是主轴轴承,电机转子和定子,由于主轴前后轴承采用的是脂润滑,散热条件不好,故发热较为严重,前轴承有39.4℃的温升。摆动部分力矩电机发热较高,由于力矩电机转速很低,所以力矩电机部分的轴承发热并不严重,温升只有12.3℃。

图3 摆动头的稳态温度场云图

图4 主轴温度场云图

3.2热—结构耦合分析

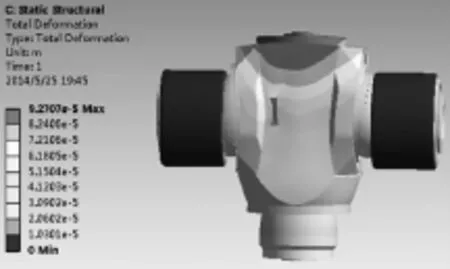

把稳态温度场分析的结果作为载荷条件,对摆动头进行热—结构耦合分析,得到其热应变和热变形量。摆动头的热应变如图5所示。与图3所示的稳态温度场相比基本一致。其中较大的热应变出现在温度较高的区域,这表明热应变很大程度上受温度影响。摆动头的变形量如图6所示,其中主轴后端较前段伸长较多,主要原因是前轴承轴向固定,后轴承为圆柱滚子轴承允许主轴轴向移动。力矩电机的结构符合热对称面设计[11],热对主轴的影响主要集中在轴向,径向的影响不大。

图5 摆动头的热应变云图

图6 摆动头的热变形云图

4 结论

通过对摆动头的热载荷及热边界条件的计算,由仿真分析得出摆动头的温度场与热变形量,可以看出:电机定子、转子和轴承的发热是摆动头内部的主要发热源,是影响机匣加工五轴联动加工中心加工精度的主要因素,发热对加工精度影响偏大,必须进一步对其结构进行优化并合理选择冷却液流量,同时可对轴承采用油—气润滑的方式,不但可以提高润滑质量,还能对其进行冷却,控制轴承的发热量。由于摆动头采用的是双力矩电机对称结构设计,其力矩电机的发热量虽然很大,但其发热对主轴的影响是对称的,综合起来对工件加工精度的影响并不大,这也说明在机床结构设计时可考虑采用热对称面设计。

[1]陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989.

[2]于翔.主轴系统热变形分析[J].应用能源技术,2008(10):47-51.

[3]邹里云,仇晓黎,赵义顺.CKH1463精密数控车削中心电主轴热特性分析[J].机床与液压,2013,41(13):20-25.

[4]张明华,袁松海,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32.

[5]刘水发.高速电主轴热态性能分析[J].制造业自动化,2010(12):147-149.

[6]康子雄,位文明,李旸,等.精密卧式加工中心主轴系统热特性分析[J].组合机床与自动化加工技术,2011(11):1-5.

[7]李长友.热工基础[M].北京:中国农业大学出版社,2011.

[8]F.P.Incropera,D.P.De Witt.Fundamentals of heat and mass transfer[M].Ed..John Wiley and Sons,1996.

[9]郭策,孙庆鸿.高速高精度数控车床主轴系统的热特性分析及热变形计算[J].东南大学学报,2005,3(35):231-234.

[10]王保民,胡赤兵,孙建仁,等.高速电主轴热态特性的Ansys仿真分析[J].兰州理工大学学报,2009(2):28-31.

[11]倪军.数控机床误差补偿研究的回顾及展望[J].中国机械工程,1997,8(1):29-33.

(编辑 赵蓉)

Thermal Characteristics Finite Element Analysis of Direct Drive Type a Axis Swing Head

LIGuang-long,CHEN Xiu-mei,MU Bing

(College of Mechanical and Electrical Engineering,Beijing Information Science and Technology University,Beijing 100192,China)

Direct drive type A axis swing head is an important heating component of casing five axis machining center.The deformation caused by heat has a direct effect on the casing machining accuracy.This article calculate the heating quantity on the motor and the bearing of swing head and use the ANSYS Workbench software as the platform.It conclude the thermal deformation quantity of components and identify the reasons of its internal heat by using thermal-structure coupling analysis.It will provide the theoretical reference for improving the swing head temperature field distribution and reducing thermal deformation.It also puts forward some scheme of feasible control.

thermal deformation;finite element analysis;thermal-structure coupling

TH166;TG502.15

A

1001-2265(2015)02-0055-03 DOI:10.13462/j.cnki.mmtamt.2015.02.015

2014-05-26;

2014-07-01

“高档数控机床与基础制造装备”科技重大专项(2013ZX0400-1061)

李光龙(1986—),男,河南固始县人,北京信息科技大学硕士研究生,研究方向为先进制造技术,(E-mail)864882503@qq.com。