大型龙门钻铣床主轴滑枕热结构分析*

2015-11-02张奎奎黄美发张政泼

张奎奎,黄美发,伍 伟,张政泼

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林广陆数字测控股份有限公司,广西桂林 541004)

大型龙门钻铣床主轴滑枕热结构分析*

张奎奎1,黄美发1,伍 伟1,张政泼2

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林广陆数字测控股份有限公司,广西桂林 541004)

龙门机床滑枕部件在工作过程中发生热变形,导致不能满足高精度加工要求。该研究从滑枕结构方面进行分析,首先对滑枕的稳态热边界条件进行研究,在此基础上建立滑枕热结构耦合的初始条件,然后计算出滑枕在Z向进给不同位置时三个方向和综合的变形量,计算所得综合变形量与实际加工误差相吻合。通过对三个方向变形量与滑枕结构布置的分析发现,滑枕的弯曲和非线性变形是由于结构不对称以及主轴中心与热源中心不重合所导致的,为机床的热变形补偿和结构热设计提供了基础。

龙门机床;滑枕;热结构耦合;变形;结构分析

0 引言

大型龙门钻铣床作为机械装备制造的母机,在航空航天、船舶、风电设备、工程机械等加工制造领域有着不可替代的作用。由滑枕和主轴组成的龙门机床主轴系统直接参与切削加工,其工作性能直接影响到机床的加工精度和表面质量。2000年RAMESH R曾发现,在精密加工中由于热变形引起的制造误差占总误差的40%~70%[1]。随着数控机床整机及零部件设计、制造、装配和材料等相关技术的不断进步,几何误差、刀具磨损、伺服等误差在数控机床整体误差中所占的比例逐渐减小[2],因此机床的热变形问题较之前更加突出。Bo Tan等人在研究外部热源对机床精度影响时发现无论是在机床工作还是非工作状况下,变化的环境温度都会引发机床结构内部的热量流动,并最终造成机床的非线性变形[3]。目前的研究主要集中于用软件补偿方法解决类似热变形问题,软件补偿法对于老式数控系统机床和三轴机床的非线性弯曲变形问题解决不是很好。

本文研究了以主轴轴承摩擦热为主要热源引起的滑枕热变形,重点关注由于结构引起的滑枕在Z轴进给不同位置时,刀具端头最终的变形。首先对滑枕的稳态热边界条件进行分析,在此基础上建立滑枕热结构耦合的初始条件,运用有限元方法对滑枕模型进行分析,计算出滑枕在Z向进给不同位置时的直角坐标系下三个方向的变形量,并最终为分析机床的热结构性能,提高热变形误差补偿效率提供参考。

1 滑枕几何结构分析

某机床制造企业生产的大型龙门钻铣床,在加工同轴度要求较高的竖直位置的两个孔时发现一次定位之后出现了误差较大不能满足同轴度要求的问题,如图1。初步分析认为造成误差较大是由于滑枕受热弯曲变形引起的。

图1 加工零件简图

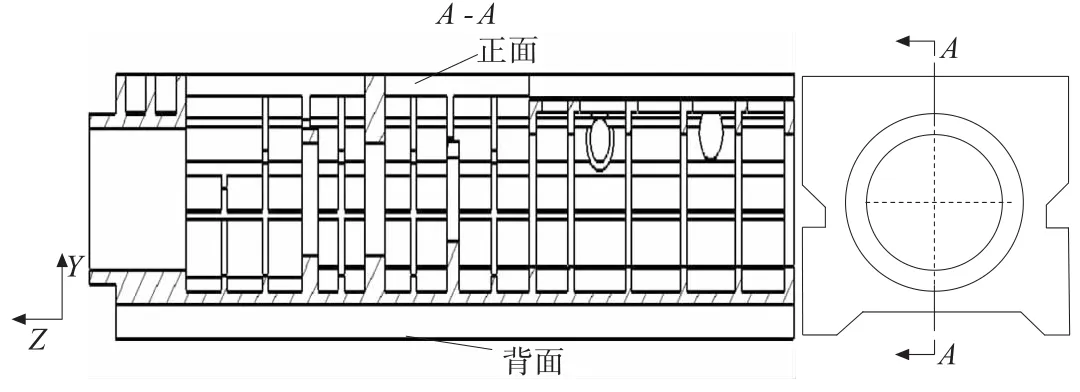

该类龙门机床主轴滑枕采用箱式结构。从主轴中心X-Y截面结构分析,滑枕关于主轴中心Y轴是对称布置(L),但是关于X轴是非对称布置(H1≠H2),由此可能产生热结构应力进而导致变形,如图2。从主轴中心Y-Z截面结构分析,滑枕在正面开有工艺孔,但是在相应的背面没有工艺孔,同时在工作状态下滑枕背面受到滑鞍的约束,这些可能会引起滑枕在受热条件下发生单一方向的弯曲变形,如图3。

图2 滑枕X-Y截面结构

图3 主轴滑枕中心Y-Z截面结构

2 热源分析计算

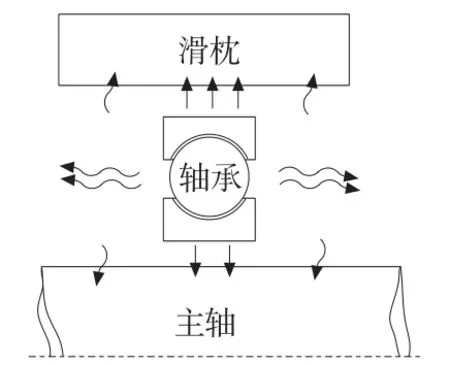

主轴滑枕热源主要有:电机发热、主轴切削热和轴承摩擦热。在机械传动主轴系统中,电机距离主轴较远,其产生的热量对主轴温升影响很小;高速加工过程中,冷却液和切屑会将大部分的切削热带走,因此最终对主轴温变影响最大的是高速转动的主轴轴承内部的摩擦生热。机床滑枕传热的方式有三种:热传导、对流、辐射,其中热传导为主要传热方式[4],如图4。

图4 主轴滑枕热源及传热情况

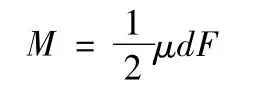

轴承发热主要是由滚动体和轴承内外圈摩擦作用引起的,发热量大小与摩擦力矩有直接关系,摩擦力矩越大,产生的摩擦热越多。根据Palmgren公式推导,轴承摩擦力矩主要有:润滑剂粘性摩擦力矩和与速度无关的载荷作用产生的摩擦力矩。公式如下[5]:

式中:μ为摩擦系数;d为轴承内圈直径;F为轴承所受载荷。

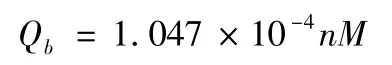

轴承摩擦生热为:

式中:n为轴承转速。

计算得到有关主轴轴承发热量。

3 温度场描述

根据傅里叶关于物体的温度变化与通过物体所传递的热量之间存在的关系[6-7],即

式中:q为热流密度;λ为材料热导率;T为温度;n为法向向量。

将热力学第一定律和傅里叶定律结合,建立导热微分方程,全面描述温度场情况。物体内部有热源,其强度为F(x,y,z,t)时,相应的热传导方程为:

该滑枕模型的热工况为已知任一点的法向热流密度,因此适用于第二类热边界条件,即

据此我们得到温度场函数。

4 热变形计算

滑枕零件在自由状态下时其自身的热变形量可通过下面公式进行近似估算

式中:L为零件变形后的长度;L0为零件原来长度;α为零件材料热变形系数;Δt为温度差。

滑枕在实际受热条件下的变形相比自由状态下的变形要复杂。主要原因有:自身几何结构布置形式、滑枕材料均一性和外部约束条件等因素。其热结构耦合的有限元方程为[8]:

5 具体计算过程

5.1几何模型建立

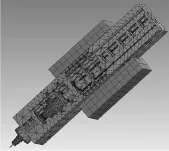

几何模型由主轴系统关键的四部分组成,即滑枕、滑鞍、主轴、刀具。运用solidworks对主轴滑枕进行三维实体建模。为了提高模型计算的准确性,又避免出现计算量大以及结果不收敛的情况出现,需要对模型进行合理简化:去掉倒角和小的沟槽;去掉螺钉和螺纹孔用相应的约束代替;去掉细小的润滑油管。将简化后的实体模型导入到有限元分析软件中,采用自动网格划分和人工网格划分相结合的方法进行网格划分。生成的有限元模型如图5所示。

图5 主轴滑枕关键部件实体模型

5.2初始及边界条件

将上面计算得到的主轴轴承摩擦热用生热率的方式施加到简化的轴承模型上。主轴在高速旋转过程中,轴承的滚动体在离心力作用下与轴承外圈的压力增大,由此引起的摩擦加剧发热量也将持续升高,在轴承中温度不是均匀分布而是轴承外圈的温度高于内圈,因此在施加热源过程中要合理分配轴承发热,将轴承对轴承支座的热量适当升高。

5.3主轴滑枕滑移范围

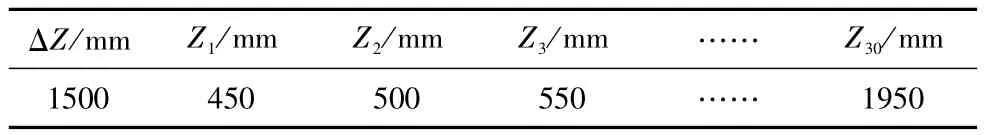

主轴滑枕从Z1=450mm位置开始沿Z正方向滑移。滑移范围ΔZ,具体参数见表1。在初始位置,计算相关参数,之后每移动50mm计算一次,直至滑移到Z30=1950mm位置。其中相关参数包括整体温度分布T,最高最低温度点值Tmax、Tmin,刀具端头综合变形及在直角坐标系中各向变形Dtotal、Dx、Dy、Dz。如图6。

表1 滑枕滑移参数

图6 龙门机床结构简图

6 计算结果及分析

6.1温度状态及分析

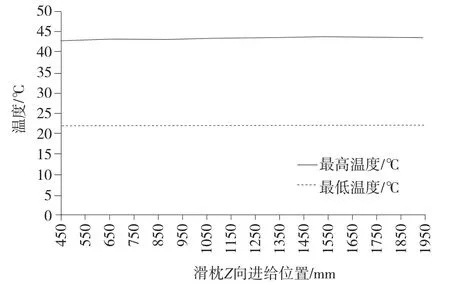

从温度曲线图7看,滑枕Z向的不同位置对于极限温度的分布影响不大。从Z1=450mm到Z30= 1950mm位置,Tmax和Tmin均持续升高,但是升高幅值很小,不到1℃。出现此结果的原因是主轴滑枕发热点集中在滑枕下半部分如图8,当滑鞍靠近发热点时,大部分热量通过热传导方式传递到滑鞍进而整个机床,随着滑鞍逐渐远离发热点,主轴轴承产生的热量主要依靠自然对流和辐射传递出去,相比热传导而言这些传导方式效率低,最后导致温度稍有增加。

图7 滑枕处于不同位置时的温度状态曲线

图8 热源点相对主轴滑枕位置

6.2刀具端头综合变形结果及分析

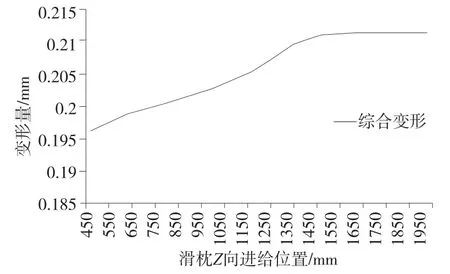

从图9刀具端头综合变形曲线看,滑枕Z向的不同进给位置对于刀具端头综合变形量影响很大。从Z1=450mm到Z30=1950mm位置,Dtotal持续增大。从Dtotal=195.88μm到Dtotal=210.99μm,自始至终都处于一个高位状态,同时增幅也比较大为15.12μm。出现此结果的初步原因是随着主轴滑枕伸长量增加,热变形在滑枕长度方向的逐渐积累导致,具体原因需要通过分解直角坐标系三个方向的变形进一步分析。

图9 刀具端头综合变形曲线

6.3刀具端头X向变形结果及分析

从图10刀具端头X向变形曲线看,滑枕Z向的不同进给位置对于刀具端头X向变形量影响较小。从Z1=450mm到Z30=1950mm位置,Dx始终朝同一个方向发展并且未超过2μm,如图11滑枕X向变形示意图。由此引起的加工零件轴线误差如图12加工孔轴线的X向变形。

图10 刀具端头X向变形曲线

图11 滑枕X向变形示意图

图12 加工孔轴线的X向变形

6.4刀具端头Y向变形结果及分析

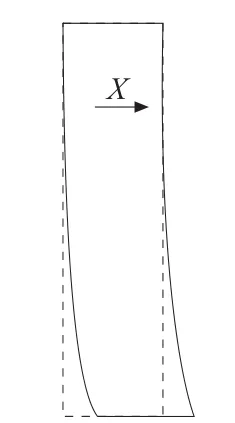

从图13刀具端头Y向变形曲线看,滑枕Z向的不同进给位置对于刀具端头Y向变形量影响较大。从Z1=450mm到Z30=1950mm位置,Dy呈现波浪曲线变动,Dymax=32.223μm、Dymin=10.257μm,变动幅值为21.967μm,如图14滑枕Y向变形示意图。相比X向变形来讲,Y向变形很大,Y向变形量要比X向变形量大一个数量级。出现这种结果的原因与滑枕的结构有密切关系,由于滑枕是左右对称前后不对称的结构以及这种非对称结构在Z向伸长时的一个放大作用导致了这样的结果,如图15加工孔轴线的Y向变形。

图13 刀具端头Y向变形曲线

图14 滑枕Y向变形示意图

图15 加工孔轴线的Y向变形

6.5刀具端头Z向变形结果及分析

从图16刀具端头Z向变形曲线看,滑枕Z向的不同进给位置对于刀具端头Z向变形量影响非常大。从Z1=450mm到Z30=1950mm,Dz持续增大。从Dz=194.34μm到Dz=210.39μm,自始至终都处于一个高位状态且与Dtotal有一个协同升降过程同时增幅也比较大为16.05μm,如图17滑枕Z向变形示意图。出现此结果的原因有两个,一是滑枕轴向方向的几何量最大,热变形积累也最大,且是单向的;二是随着主轴滑枕伸长量增加,热变形在滑枕长度方向的逐渐积累导致。

图16 刀具端头Z向变形曲线

图17 滑枕Z向变形示意图

7 结果及结论

计算所得综合变形量0.21mm与实际加工误差0.20mm基本吻合,说明所建模型和计算分析合理。

图18 各项变形结果对比

从图18各项变形结果对比看,滑枕Z向的不同进给位置对于刀具端头Z向变形量影响最大并且Z向变形与综合变形基本一致,对于刀具端头Y向(前后)变形量影响其次,对于刀具端头X向(左右)变形量影响最小。

Z向变形最大的原因:①滑枕轴向方向的长度最大,热变形积累也最大,而且这种变形是单向的;②随着主轴滑枕相对滑鞍伸长量增加,热变形在滑枕长度方向的逐渐积累导致。即使对于老式数控系统机床和三轴机床,Z向轴向变形可以很好补偿,因此这个问题相对不敏感。

Y向变形较大的原因:①滑枕前后结构不对称;②主轴中心与滑枕几何形心不重合;③在滑枕背面有滑鞍的约束作用而在滑枕正面没有。Y向变形除了有线性的也存在非线性的弯曲变形,这类变形对于软件补偿方法来讲有困难,是结构补偿的重点。

X向变形较小的原因:主要由于滑枕左右结构对称并且滑鞍所给的约束也是左右方向对称的,两侧的温度分布、应力情况一致,结构上不会产生太大变形。

8 结束语

基于以上的分析结果,为我们提高方形滑枕的热刚度提供了一定参考,尤其对于滑枕相对于滑鞍Z向伸长过程中的复杂变形提供了结构方面的解释。对于之后的滑枕乃至整个龙门机床的结构改进都有参考价值。

[1]RAMESH R.EIT or Compensation in machine tools a review part1/:thermal errors[J].International Journal of Machine Tools&manufacture,2000,40:1257-1284.

[2]阳红,殷国富,刘立新,等.基于热态信息链的龙门加工中心结构优化技术[J].计算机集成制造系统,2011(11):2405-2414.

[3]Tan B,Mao X,Liu H,et al.A thermal error model for large machine tools that considers enviromental thermal hysteresis effects[J].International Journal of Machine Tools and Manufacture,2014,82-83(July-August):11-12.

[4]王燕霜,刘喆,祝海峰.轴连轴承温度场分析[J].机械工程学报,2011(17)47:84-91.

[5]HARRIS T A.Rolling bearing analysis[M].New York:John wiley&Sons,Inc,2001.

[6]林瑞泰.热传导理论与方法[M].天津:天津大学出版社,2005.

[7](日)竹内洋一郎.热应力[M].郭延玮,李安定,译.北京:科学出版社,1977.

[8]杨世铭,陶文铨.传热学[M].4版.北京:科学出版社,1992.

[9]Jiri Vyroubal.Compensation of machine tool thermal deformation in spindle axis direction based on decomposition method.Precision Engineering 2012(36):121-127.

[10]李初晔,杨洁,冯长征.数控机床关键结构件的优化设计[J].机械设计与制造,2012(7):41-43.

[11]刘文志.数控卧式铣床滑枕变形有限元及补偿技术[J].制造技术与机床,2008(1):66-68.

[12]胡汝凯,黄美发,张奎奎,等.数控龙门铣床滑枕的动态特性分析及改进[J].组合机床与自动化加工技术,2014(5):43-49.

(编辑 赵蓉)

Thermal Structure Analysis of Spindle Ram for Large-Scale Milling Planer

ZHANG Kui-kui1,HUANG Mei-fa1,WU Wei1,ZHANG Zheng-po2

(1.School of Mechanical&Electrical Engineering,Guilin University of Electronic Technology,Guilin Guangxi 541004,China;2.Guilin Guanglu Measuring Instrument Co.,Ltd,Guilin Guangxi 541004,China)

Ram parts of gantry machine tool thermal deformation occur in the work process,which can not meet the requirements of high-precision processing.This research is analyzed from the aspects of structure of ram,first of all,the paper studied the steady state thermal boundary conditions of the ram.On the basis of the conditions,establish the initial conditions of thermal structure coupling,and then calculate the three directions and integrated deformation of ram in the Z to feed at different positions.Calculate the integrated deformation consistent with the actual processing error.The analysis of the three direction deformation and ram structure layout found that ram the bending and nonlinear deformation is due to the structural asymmetry and spindle center does not coincide with the heat source center.The result provides the foundation for thermal deformation compensation and structure thermal design.

gantry machine;ram;thermal structure coupling;deform;structural analysis

TH132;TG502.3

A

1001-2265(2015)02-0042-05 DOI:10.13462/j.cnki.mmtamt.2015.02.012

2014-05-30;

2014-07-01

国家自然科学基金(51365009);广西科学研究与技术开发计划项(桂科能1355012-5);广西硕士研究生科研创新项(YCSZ2014134)

张奎奎(1988—),男,河北省邯郸市人,桂林电子科技大学硕士研究生,研究方向为机械装备技术,(E-mail)snailzkk@163.com。