火电厂抽汽管道振动治理研究

2015-11-01何桂宽王海帅

刘 明,何桂宽,王海帅

(华电电力科学研究院,浙江杭州310030)

火电厂抽汽管道振动治理研究

刘明,何桂宽,王海帅

(华电电力科学研究院,浙江杭州310030)

针对某电厂一段抽汽管道的振动问题,采用现场振动测试、数值仿真分析等研究手段,确定管道振动等级,判断管道振动原因,综合对比多种控振减振装置,最终应用最为便捷且对结构影响最小的粘滞液阻尼器,有效消除了管道振动故障,为火电厂管道振动治理问题提供了可供参考的经验。

抽汽管道;振动;测试;粘滞液阻尼器

0 引言

目前随着火电厂机组容量和参数的不断提高,发生振动的管道汽水系统也越来越普遍,管道振动的危害越来越明显。管道振动的存在不仅会降低管道和相应设备的使用寿命,危及管道和设备使用安全性,而且振动的噪声还损害工作人员的身心健康,并对周围环境造成污染,管道振动已成为影响电厂安全运行的重大隐患之一。

某电厂2×600MW超临界机组自投产以来,一段抽汽管道就存在较为明显的振动情况,严重危害机组的安全运行。

1 管道振动测试

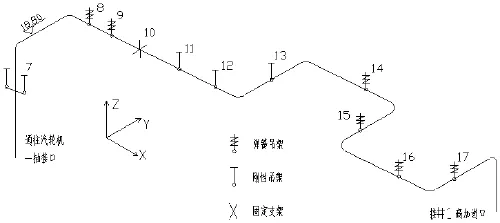

一段抽汽管道立体布置如图1所示,主要振动管段位于#10固定支架与#1高加入口之间的S型膨胀弯处,呈水平向低频“摆动”状态。为准确的掌握管道振动情况,采用无线动态数据采集仪对主要振动管段的振动参数(振动频率、振动加速度和振动位移)进行了现场测试。

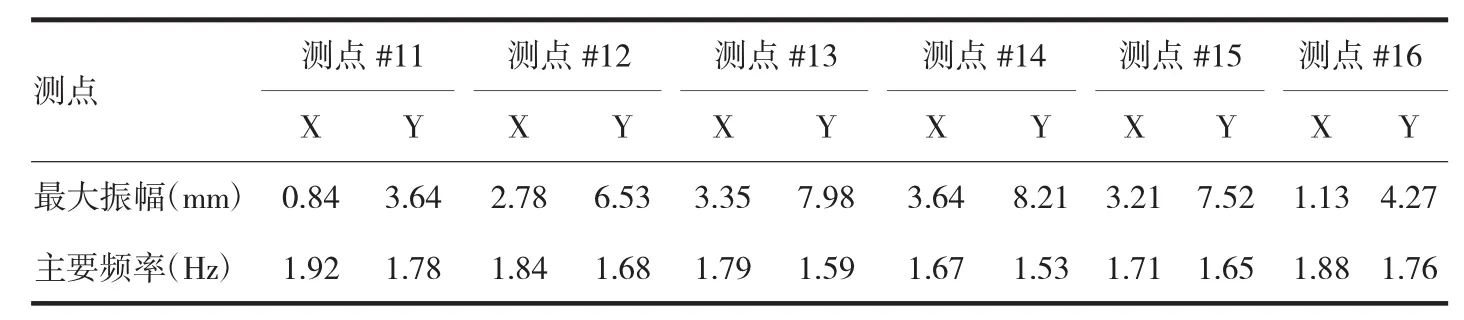

振动测试过程中为便于传感器的固定且保证测试精度,测点均布置在支吊架的管夹上(测点编号即编为对应的吊架编号),因为支吊架管夹与管道是刚性连接的,管夹的振动能够完整的反映管道在该部位的振动情况。对测试结果进行频谱分析,获得各测点测试结果如表1所示。

图1 一段抽汽管道(部分)立体布置图

表1 振动测试结果

由测试结果可知,该管道水平向振动明显,主要振动频率在1.6Hz左右,管道最大振幅为8.0mm左右。依据DL/T 292-2011《火力发电厂汽水管道振动控制导则》规定,峰值振动速度计算公式如下:

f—振动频率,1/s;

A—振幅,振动位移峰-峰值的1/2,mm。

对于存在显著振动响应的低合金钢管道系统,当最大峰值振动速度大于20.2mm/s时,即可评估管道振动不合格,应进行振动治理[1]。

由式(1)计算可得该一段抽汽管道的最大峰值振动速度为40.2mm/s左右,严重超过标准要求,需要进行振动治理。

2 仿真分析

采用管道应力分析软件进行静态应力校核和动态仿真分析。管系静态应力校核目的是确保管道在实际工作状态下各部位应力达标,以便判断管道系统布置与设计的符合性、支吊架布置与设计的符合性等。管道动态仿真分析主要用于管道模态分析,模态分析的最终目标是识别出系统的模态参数(固有频率,模态振型等),为系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据[2]。

该一段抽汽管道的主要设计参数见表2。静态应力校核结果显示管道一次应力最大值为57.2MPa,位于#9吊架吊点处;二次应力最大值为153.9MPa,位于#13与#14吊架之间的弯头处。管道静态应力合格,管道支吊架选型合理。

在静态分析模型的基础上将主要振动区域管道单元细化,对其进行模态分析,详细分析结果见表3。

由模态计算结果可知,主要振动管段的前二阶振型呈现为水平向振动形态,且对应自振频率均较小,与现场管道振动情况基本一致。说明该管道振动故障除了内部流体作用影响外,主要还是管道水平向刚性不足造成的。

表2 管道主要设计参数

图2 管道模态分析结果

3 管道振动治理

根据该管道支吊架布置情况,可以判断管道水平向刚性不足主要是因为管道缺少水平方向上的约束装置,因而可以考虑在主要振动管段加设适当的减振装置,以达到改变管系模态、频率分布,降低管道振幅,消除管道振动的目的。

常用的减振装置主要包括刚性限位、液压阻尼器和耗能型阻尼器。考虑到刚性限位、液压阻尼器基本都均是通过刚性固定的方式强制性的约束管道振动,容易将振动能量转移到临近管道或固定设备上,或造成管系应力超标;以及该管道管径较小,管道振动能量不大,因而考虑加设耗能型阻尼器,以增大结构阻尼、减小结构反应、消耗振动能量、降低振动振幅。

耗能型阻尼器主要有:金属耗能阻尼器、摩擦耗能阻尼器、粘弹性阻尼器和粘滞液阻尼器[3]。针对该抽汽管道的布置、工作特点及振动情况,建议在此加装粘滞液阻尼器,粘滞液阻尼器是通过高粘性液体中柱塞的运动产生粘滞阻尼力来耗能,它能在较大频率范围内都呈现出比较稳定的阻尼特性,对加速度效果控制较好。

在阻尼器型号的选择过程中,一般需要提供以下资料:1)需要阻尼的管段的重量;2)振动管段的振动频率和振幅;3)阻尼器工作的温度范围;4)阻尼器安装处的热位移。具体操作过程一般是首先确定需要的阻尼系数,阻尼系数的计算公式如下:

式中c—阻尼系数;

D—管道阻尼器比,在此一般取0.4;

m—为需要阻尼管段的重量;

f—管道振动频率。

然后根据所需的阻尼系数和阻尼器工作环境的温度确定合适的阻尼液配比,最后根据阻尼器安装处的热位移确定合适的制造安装偏装量。

由于各个厂家的阻尼液配比及阻尼器型号各不相同,所以具体型号的确定因厂而异,一般只需将所需阻尼器的阻尼系数提供给制造厂家。针对该抽汽管道的具体振动情况,在此选择在主要振动管段#13与#14吊架间靠近#14吊架附近安装隔而固公司RRD40型粘滞液阻尼器。

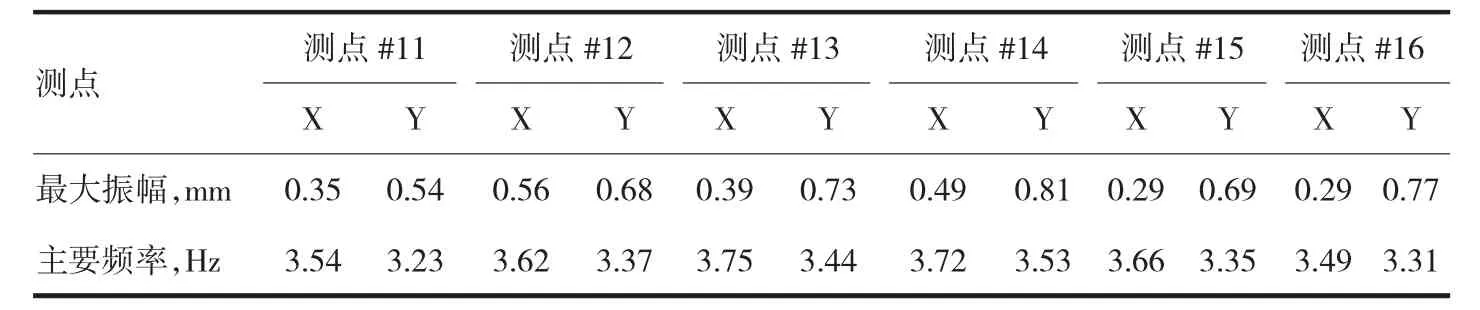

表3 加装减振装置后的管道哦振动测试结果

在机组重启后,对加装了减振装置的抽汽管道振动情况进行了跟踪观察与现场测试,表3中的测试结果显示加装减振装置后,减振效果明显,振动幅度明显减小,最大振幅不超过1mm,符合管道振动要求,说明该减振方案实施成功,达到了预期目的。

4 结语

(1)针对某电厂2×600MW超临界机组一段抽汽管道振动故障,通关安装粘滞液阻尼器有效的控制管道振动,消除了机组安全运行隐患,为火电厂其他管道振动治理问题提供了可供参考的经验。

(2)对于在役汽水管系的振动问题,其管道规格、布置走向及支撑方式都已确定,相较于改变管道走向、管径、壁厚的方式,通过在适当位置加装适当减振装置控制管道振动更加经济有效。

(3)目前火电厂管道振动主要发生在水平方向主要是因为相关设计规范中只对管道竖直方向刚度有所要求[4],并未考虑到管道水平方向的刚度,因而建议在设计阶段对管道三向刚度问题进行全面的考虑。

[1]DL/T 292-2011,火力发电厂汽水管道振动控制导则[S].北京:中国电力出版社,2011.

[2]彭杰.超临界火电机组给水管道强度振动分析[D].武汉:华中科技大学,2007.

[3]李爱群.工程结构减振控制[M].北京:机械工业出版社,2007.

[4]DL/T 5054-1996,火力发电厂汽水管道设计技术规定[S].北京:中国电力出版社,1996.

Study on Vibration Treatment of Steam Extraction Pipeline in Thermal Power Plant

LIU Ming,HE Gui-kuan,WANG Hai-shuai

(HuaDian Electric Power Institute,Hangzhou 310030,China)

The influence of vibration on No.1 steam extraction pipeline in the power plant was investigated by on-site vibration test and numerical simulation.The grade and reason of vibration were discussed.Finally,the problem was solved through using viscous damper.The damper which reduced the effect of itself on structure to a minimum level was also convenient,compared with other different kinds of devices.Significantly,other plants could learn from this case.

Steam extraction pipeline;Vibration;Testing;Viscous damper

10.3969/J.ISSN.2095-3429.2015.04.011

TM621.7

B

2095-3429(2015)04-0039-03

2015-07-10

修回日期:2015-08-18

刘明(1985-),男,安徽宣城人,硕士,工程师,主要从事管道应力计算分析、管道振动分析与治理及支吊架优化调整工作。