纯氧点火助燃技术在670MW机组中的应用

2015-11-01厉剑梁

厉剑梁,孙 胜

(1.中国华电集团公司,北京100031;2.华电电力科学研究院,浙江杭州310030)

纯氧点火助燃技术在670MW机组中的应用

厉剑梁1,孙胜2

(1.中国华电集团公司,北京100031;2.华电电力科学研究院,浙江杭州310030)

结合微油点火技术和纯氧助燃技术,开发了一种纯氧点火助燃技术,该技术具有煤种适应性强,在锅炉启动和低负荷稳燃过程中节油率高的优点。详细介绍了纯氧点火助燃技术的工作原理及潍坊电厂纯氧点火助燃技术的改造方案,分析了纯氧点火助燃技术在锅炉冷态启动、低负荷稳燃过程中的应用情况及取得的效益。

锅炉;纯氧点火助燃;点火;稳燃;节油

0 引言

煤电机组在启停及低负荷稳燃时消耗大量燃油,这极大影响了发电厂的经济效益,控制燃煤锅炉燃油消耗已经成为当务之急。目前,燃煤电站锅炉的节油技术主要有微油点火技术[1,2]和等离子点火技术[3],并取得了显著的节能效益。但这些技术对煤种的适应性差,常需要大油枪伴燃,在冷态启动初期,普遍存在煤粉燃尽率低,飞灰含碳量高等问题[4,5]。为了解决上述问题,本文将微油点火技术和纯氧助燃技术结合起来,开发了一种纯氧点火助燃技术,并在华电潍坊电厂670MW机组得到成功应用,解决了点火装置的煤种适应能力不足的问题,在锅炉冷态启动及低负荷稳燃过程中节约了大量燃油,降低了发电成本,大大提高机组运行的可靠性和经济性。

1 纯氧点火助燃技术的工作原理

纯氧点火助燃技术是将微油点火技术与纯氧助燃技术相结合的新型节能技术,在燃烧器里增加供氧装置,通过环形喷嘴,将氧气送入点火燃烧器,使点火燃烧器中高浓度煤粉区的氧浓度提高到26%-28%,强化油枪火焰和煤粉火焰温度。当锅炉进行低负荷稳燃时,迅速投入纯氧进行助燃,而不需投油枪。由于供氧装置把氧气直接送入燃烧器中心,避免了燃烧器壁面超温,防止燃烧器发生结焦。

纯氧点火燃烧器一般设计为2级煤粉燃烧室,在一级煤粉燃烧室前设置煤粉浓缩器,一级煤粉燃烧室上斜向设置微油燃烧室,一级煤粉燃烧室下游设置二级煤粉燃烧室,二级煤粉燃烧室末端即钝体背侧设置环形氧气喷嘴。燃烧器入口与原一次风管一致,一级煤粉燃烧室流通断面适当加大,燃烧器喷口一次风速维持原设计风速。微油枪喷出的燃油在油燃烧室中燃烧,产生高温气化油火焰,气化火焰进入一级煤粉燃烧室,点燃燃烧室中的浓相煤粉,浓相煤粉火焰进入二级燃烧室,点燃燃烧室中的淡相煤粉,同时氧气从环形喷嘴中喷入燃烧室,强化煤粉燃烧,提高火焰温度。在钝体尾迹边界层内,煤粉气流的速度梯度和浓度梯度大,湍流混合强烈,补充的氧气可以和煤粉充分混合。在点火过程中,由于具有足够的氧浓度及由此形成的高温火焰,因此该技术煤种适应性极强,点火效果好,节油效果显著。

2 纯氧点火助燃技术在潍坊电厂#3、#4锅炉上的改造方案

2.1锅炉设备概况

潍坊发电厂二期2×670MW机组锅炉为超临界参数螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构。锅炉燃烧系统采用双进双出磨冷一次风直吹式制粉系统,配6台BBD3854型双进双出磨煤机。燃烧器采用垂直方向浓淡分级燃烧,主风箱下部布置6层浓煤粉喷嘴,上部布置6层淡煤粉喷嘴,各角布置4只油枪,共计16只,设计采用蒸汽雾化方式,16只油枪总进油量为24t/h,单支油枪最大出力为1.5t/h。设计煤种为山西晋中地区贫煤,干燥无灰基挥发分为14.9%,发热量为20970 kJ/kg。锅炉点火系统改造前,冷态启动一次耗油约120t,并需大油枪伴燃。

2.2纯氧点火助燃技术改造方案

纯氧点火助燃系统主要由点火燃烧器系统、微油枪系统、供氧系统、控制系统和辅助系统等组成。

2.2.1点火燃烧器系统

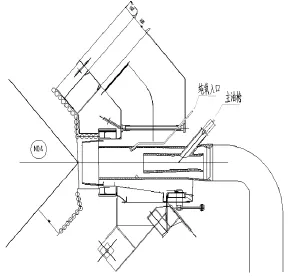

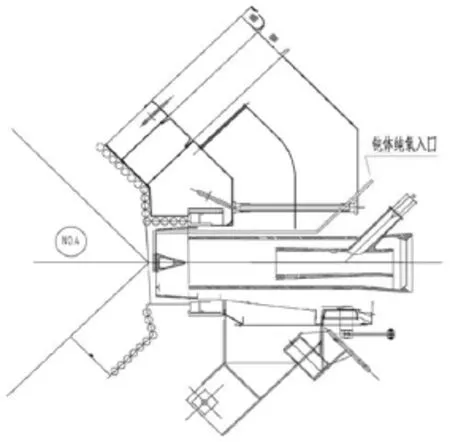

将A层四个浓相煤粉燃烧器及四个淡相煤粉燃烧器、B层四个浓相煤粉燃烧器改造为纯氧点火煤粉燃烧器。A层浓相煤粉燃烧器采用主辅两支油枪方案,主油枪从一级燃烧室处斜向插入,辅油枪从燃烧器外轴向插入到燃烧器喷口,氧气从钝体和辅助油枪分两级供入,如图1所示。A层淡相煤粉燃烧器采用一支主油枪,氧气直接供入燃烧室,如图2所示。B层浓相煤粉燃烧器采用一支主油枪,氧气从二级燃烧室末端钝体处供入,如图3所示。纯氧喷嘴采用耐热不锈钢,耐热温度为1300℃,可以长期在高温环境下安全使用。

图1 A层浓相煤粉燃烧器

图2 A层淡相煤粉燃烧器

图3 B层浓相煤粉燃烧器

2.2.2微油枪系统

微油枪由进油管、进气管、高压风室、油喷嘴及点火杆等装置组成。壳体上设有高压风口,接入冷一次风,雾化燃油与冷一次风充分混合并补充氧气,使燃油燃烧更充分、洁净。

微油枪采用低压油膜破碎技术,在较低的燃油压力(0.5MPa左右)下,利用气液两相流的空气动力特性将燃油雾化,形成粒度均匀的细小油滴(油滴索太尔平均直径<40μm),从而增加燃油与空气的接触面积,使燃油快速气化燃烧,形成1800~2000℃的剧烈高温火焰。

2.2.3供氧系统

供氧系统包括液氧储罐、空温式气化器、双路调压阀组、氧气缓冲罐及吹扫风管路等组成。

液氧罐为纯氧点火系统提供氧源。液氧从液氧罐排液口引出经空温式气化器变为气态,气态氧气经阻火器、过滤器、双路调压阀组(将调压阀组后的压力调至0.8MPa)、旋启式止回阀进入缓冲罐,再从缓冲罐中引出分别给#3炉和#4号炉供氧。在各层纯氧点火燃烧器的供氧管道上,安装手动阀、纯氧流量计和电磁气动阀,监控供氧量。从就近高压冷却风母管引出冷却风,经手动阀、过滤器、电磁气动阀、旋启式止回阀后对供氧管路进行吹扫冷却。燃烧器附近的氧气参数:额定压力0.5MPa;最低压力0.3MPa;单角供氧量400~500Nm3/h,可调。

2.2.4控制系统

控制系统包括DCS系统、就地控制柜及高能点火器等外延设备,用以采集与监测过程参数、控制运行过程,实现炉膛和设备安全保护与联锁,确保系统安全运行。

2.2.5辅助系统

辅助系统包括燃油系统、压缩空气系统及高压风系统。

(1)燃油系统

A层浓、淡相微油点火系统采用原微油点火系统的燃油系统,将燃油二级过滤器进行改进。B层浓相微油点火系统的燃油由A层淡相微油点火系统的燃油提供,输油管路上安装电磁气动阀,电磁气动阀的驱动气源引自就近的仪用压缩空气气源。燃油系统压力参数:额定油压0.5MPa;最低油压0.3MPa;最高油压0.7MPa。

(2)压缩空气系统

A层浓、淡相微油点火系统采用原微油点火系统的压缩空气系统,将压缩空气二级过滤器进行改进。B层浓相微油点火系统的压缩空气系统从A层淡相微油点火系统的压缩空气母管引入,引入的压缩空气分两路,一路引至点火油枪,另一路用于吹扫。压缩空气压力参数:额定压力0.5MPa;最低压力0.3MPa;最高压力0.7MPa;单只微油燃烧器消耗量0.825Nm3/min;所需压缩空气总量3.3 Nm3/min。

(3)高压风系统

A层浓、淡相燃烧器点火用高压风系统采用原微油点火高压风系统。B层浓相燃烧器点火用高压风从原微油点火的高压风母管上引至本炉B层四角微油枪附近,经手动球阀通过不锈钢软管引入点火油枪。

2.3改造方案的特点

(1)该方案将微油点火和纯氧助燃二者功能整合为一体,系统运行机动灵活,微油点火装置和纯氧助燃装置既可同时投用,亦可单独投用。

(2)微油枪采用低压油膜破碎雾化技术,可以形成温度高达1800~2000℃的高温火焰。微油枪可根据电站锅炉的负荷情况进行出力调整,进一步节约燃油。

(3)在微油点火燃烧器中,巧妙设计氧气供给装置,从结构上充分考虑了氧气的助燃效果和燃烧器的安全,形成了纯氧点火燃烧器。在紧急情况下,可以单独利用氧气装置响应快的特点,迅速投入稳燃,可靠地点燃煤粉气流。

3 纯氧点火助燃技术的应用

3.1纯氧、微油联锁及保护

(1)锅炉发生MFT后,控制系统自动关闭纯氧运行气动阀、B层微油点火及风道加热燃油阀,并不允许其启动,直至MFT复归;

(2)在“纯氧系统DCS操作允许”时只能在DCS上程控启、停纯氧运行阀;

(3)在B层“微油远程操作允许”时只能在DCS上程控启、停微油枪;

(4)程控启动油枪,当点火器启动后,进油阀、压缩空气阀开启30s,若微油火检无火检信号,则判定为点火失败,自动关闭油阀;

(5)程控停止油枪,进油阀关闭后,油枪吹扫电磁阀开启,吹扫2min后关闭。

(6)风道加热系统程控启动油枪,当点火器启动后,若燃油气动阀开启30s后微油火检无火检信号,则判定为点火失败,自动关闭相应的燃油、压缩空气气动阀;

(7)在风道加热系统程控启动微油枪后,若在微油枪运行过程中,火检信号丢失超过3s,则判定为灭火,自动关闭相应的燃油气动阀;

(8)风道加热系统程控停止油枪,燃油气动阀关闭,油枪吹扫气动阀开启吹扫2min后,吹扫气动阀自动关闭。

3.2制粉系统启动及处理调节操作

A磨及其制粉系统在启动前的准备工作和启动条件不变,启动过程中的操作基本不变,只做以下部分调整。

(1)调整A磨煤机的通风量到36.5t/h(半磨运行)或73t/h(全磨运行;

(2)投入暖风器,并调节使其达到最大出力;

(3)根据磨煤机入口风温,决定是否需要投入风道油枪加热器;如果需要投入,则按以下步骤操作:

1)关闭磨煤机入口冷风门;

2)投入一支油枪,观察油着火情况和热风温度的变化情况;

3)油枪着火正常后,若风温仍达不到要求,则陆续投入剩余二支油枪;

4)三支油枪的投入过程中,时间间隔控制在5分钟以上,以防超温;

5)风道加热器使用过程中,严密监测温度,发现超温立即退出全部油枪;

6)风道加热器的温度测点通过逻辑参与保护,在任何情况下都不允许屏蔽或退出;

7)风道加热器使用过程中,密封风门全开,以保证有足够的冷却风可将油火焰推出油燃烧器;

8)随着热风温度逐渐提高,风道加热油枪逐步退出运行;

9)风道加热器使用过程中,运行人员定时对安装该加热器的一次风母管进行巡检,如有异常,迅速退出全部油枪。

(4)风温达到启磨条件后,进行暖磨,暖磨结束,将A磨煤机的容量风门关闭,打开旁路风门;

(5)启动A磨煤机及给煤机,在磨内不通风情况下,迅速将磨内料位建立到合理水平;

(6)将A磨对应给煤机的出力调整到10t/h;

(7)打开容量风门,并适当关小旁路风门,保持总的通风量不变;

(8)通过调节容量风,保持磨内料位不变,以确保磨煤机出力不变;

(9)锅炉迅速升温时,快速调节容量风门的开度,以减少磨煤机出力;

(10)热风温度达到设计要求值时,先退出风道油枪加热器,再退出暖风器。

3.3锅炉冷态启动

(1)启动引风机、送风机、一次风机,进行锅炉和风道吹扫;

(2)启动冷风加热系统,使一次风风温升高,保证磨煤机具备启动条件;

(3)打开A层对角浓相和淡相燃烧器的入口风门,投入A层对角浓相和淡相燃烧器的油枪,投运方法与改造前一致;

(4)按半磨运行方式启动A磨,磨煤机通风量保持在36.5t/h(如全磨运行,则操持在73t/h),保持一次风风速为20m/s;

(5)将磨煤机出力调整到10t/h,根据锅炉升温情况,缓慢调整磨煤机出力;

(6)根据着火情况,逐步提高风速至25m/s,同时观察炉膛火检信号强度;

(7)根据锅炉升温、升压曲线,调整给煤量和一次风速,观察炉内燃烧情况,若燃烧稳定,可继续增加磨煤机出力,直至额定出力,观察炉膛出口烟温,若不超限,可相继投入相邻层燃烧器;

(8)运行过程中,保持磨煤机进口风温为设计值,随着烟气温度升高逐步调整风道加热器油枪数量,直至全部解列退出;

(9)根据锅炉负荷完成汽轮机冲转、定速,发电机并网等工作;

(10)锅炉达到一定负荷后,微油枪逐次退出运行,微油点火煤粉燃烧器作为主燃烧器运行。

3.4锅炉热态启动

机组热态启动时无须启动风道加热器,其它步骤与冷态启动过程相同。

3.5锅炉低负荷稳燃

在机组低负荷需要进行稳燃时,投入复合点火系统,操作方法与机组热态启动方法相同。

4 效益分析

4.1经济效益分析

4.1.1锅炉冷态启动经济效益分析改造前,锅炉冷态启动一次耗油约120t,并需大油枪伴燃。改造后,锅炉冷态启动一次耗油24t,液氧31.5吨,锅炉冷态点火启动一次可节省燃油96t。节省燃油的热量由燃煤来替代,需要多耗燃煤量为96t×(41840× 103kJ/t)÷(20970×103kJ/t)=192t。

每吨燃油按7000元、燃煤按650元、氧气按800元计算,锅炉每次冷态启动可节省费用52.2万元。

4.1.2锅炉低负荷稳燃经济效益分析

按照往年运行经验,锅炉每年稳燃用油约100t,按以上方式扣除多耗燃煤及氧气的费用后,实际节省费用约为54万元。

4.2社会效益

潍坊电厂#3、#4锅炉经纯氧点火助燃技术改造后,启动过程中煤粉燃尽率为98%,有效防止了锅炉尾部二次爆燃,避免了尾部设备烧损现象,提高了锅炉燃烧安全性。同时,锅炉点燃煤粉半小时后即可安全投运除尘器,实现了“无烟点火开机”,取得了良好的环保效益,也为日后脱硝改造、脱硫取消旁路等提供了可靠保障。

5 结语

纯氧点火助燃技术的研发与成功应用,是点火过程完全摆脱了大油枪,提高了点火燃烧系统对煤种的适应性和点火装置投运的可靠性,确保了锅炉安全运行,满足了机组稳燃的及时性,节约了大量启动点火和低负荷稳燃用油,取得了良好的经济和社会效益。

[1]卢权.350MW锅炉微油点火技术的应用[J].锅炉制造,2009,(5):14~17.

[2]李强,段向兵,周江博.等离子点火技术在朝阳发电厂2号机组的应用[J].电力科学与工程,2010,26(9):73~75.

[3]汪志华,孙萍.微油点火技术及其应用[J].湖北电力,2011,35(2):34~36.

[4]沈国平.300MW机组等离子点火技术和微油点火技术的比较及运用[J].湖州师范学院学报,2009,(31):257~259.

[5]王正华,张珊.电站锅炉点火油系统节油技术应用展望[J].湖南电力,2009,29(3):60~62.

Application of Pure-oxygen Ignition and Combustion Technology in 670MW Boiler

LI Jian-liang1,SUN Sheng2

(1.China Huadian Corporation,Beijing 100031,China;2.Huadian Electric Power Research Institute,Hangzhou 310030,China)

Combined with tiny-oil ignition technology and pure-oxygen combustion technology,pure-oxygen ignition and combustion technology is developed.The technique has the advantage of strong adaptability of coal.And the technique saves lots of fuel during start-up and low load operation process.The principle of the pure-oxygen ignition and combustion technology is introduced in detail,and the reformation scheme of the pure-oxygen ignition and combustion system in Weifang Power Plant is described.The application and benefits during cold start-up and low operation of boiler are analyzed.

boiler;pure-oxygen ignition and combustion;ignition;steady combustion;oil saving

10.3969/J.ISSN.2095-3429.2015.04.003

TM621.2

B

2095-3429(2015)04-0009-04

2015-06-29

修回日期:2015-07-06

厉剑梁(1981-),男,浙江东阳人,高级工程师,从事大型火力发电厂节能技术、节能项目管理等方面工作。