化学灌浆技术在拉西瓦水电站断层处理中的应用

2015-11-01付新梅潘忠义

付新梅,潘忠义

(中国水利水电第四工程局有限公司,青海 西宁 810007)

化学灌浆技术在拉西瓦水电站断层处理中的应用

付新梅,潘忠义

(中国水利水电第四工程局有限公司,青海 西宁 810007)

位于拉西瓦水电站河床9—14号坝段的F172断层为压扭性,断层带内岩石大部分裂隙、节理处于闭合状态或细微裂隙。在水泥灌浆的基础上,使用化学灌浆技术,对断层及影响带岩体进行了“中化-798”化学浆液灌浆,效果显著,化学浆液凝固后,堵塞了岩体渗水通道,改善了岩石结构,大幅度降低了断层带岩体透水率,提高了断层带岩体防渗性能。

中化-798;化学灌浆技术;F172断层带;防渗处理;拉西瓦水电站

1 概述

拉西瓦水电站位于青海省贵德县境内,属大(1)型一等工程,永久性主要水工建筑物为一级建筑物。由混凝土双曲拱坝(坝高250m)、坝后水垫塘及二道坝、坝身泄洪表孔深孔底孔及右岸地下厂房主变开关室组成。大坝建成后将形成10.79亿m3的水库,电站装机容量4200MW(6×700 MW)。

根据地质资料,在建基面基坑上游17~20m处有F172断层通过,距坝体上游边约5m处坝基内垂直通过河床 9—14号坝段,在坝基下埋深 90~116m,产状NW280°~320°,SW或NE,以60°~70°倾角倾向下游,宽约115m,影响带宽1~2m,由坝上游至下游,渗透性断呈明显各向异性,是坝基强渗水部位。

由于F172断层为压扭性,其内部及影响带内岩石内存在着的大部分裂隙、节理处于闭合状态或细微裂隙,虽然采用了高压、湿磨水泥帷幕灌浆措施,但该部位基岩防渗效果改善不明显,部分基岩透水率仍达不到设计标准。

根据龙羊峡、李家峡化学灌浆资料,中化—798化学浆材是一种高渗透性的补强化学灌浆材料,浆液是真溶液,浆液密度约为1.08,与水相似,高渗透性浆液,可灌性好,可灌入低渗性k≤10-6cm/s地层、破碎带、夹泥层,岩芯检查、偏光、电镜分析,可灌入0.005~0.001mm的裂隙中,即水能通过的缝隙中化—798浆材基本就能通过;并具有力学指标高;耐老化,安定性好,稳定性好;固化后无毒,不污染环境特点。故对分布在河床9—14号坝段的F172断层及影响带运用中化—798化学灌浆技术措施,改善岩石结构,提高防渗能力。

2 工艺原理

中化—798浆材属呋喃—环氧体系,由主剂环氧6101,溶剂,固化剂P1,促进剂P2,改性剂D1、D2组成。采用物理和化学方法研究渗透扩散原理,使浆材中的环氧基、羟基、醚键和呋喃环氧极性基团,渗入地层中的金属氧化物和无机盐类极性基因,SiO2,AI2O3,CaCO3等物质中去,在被灌基团表面产生范德华力形成氢键,包裹被灌介质,达到扩散固化目的。对于地层极性基团(分子),浆材对岩石微粒首先必须是能浸润的,才具备能产生范德华力的条件。加入D2掺加剂改变了浆材的接触角和表面张力,增加了浆材的渗透性和浸润性能,充分使浆材渗入粘土极性基因中浸润地层介质,由于改变了接触角,增加了对介质微粒的浸润性,借助灌浆压力,增大了渗透范围。

将中化—798化学浆液,按照规定的配比或浓度,借用灌浆泵对之施压,压送到坝基岩石的裂隙、空隙、节理、断层等存在缺陷的部位充填这些裂隙、空隙、节理、断层等,经过浆材的化学反应,起到固结、粘合裂隙、空隙、节理、断层,从而提高坝基岩石的承载强度和抗变形能力以及传递应力,使坝基岩石满足设计要求。

3 施工方案

为了减少中化-798化学浆液灌注量,节约成本,在7—14号坝段先进行湿磨水泥灌浆,凝固后封堵较大的裂隙、节理等渗水通道;再进行中化-798化学浆液灌浆,对水泥浆液凝固堵塞的渗水通道进一步封堵,同时化学浆液渗入大量的细小裂隙、节理,浆液凝固后堵塞细小渗水通道,降低基岩透水性,提高基岩防渗能力。

4 施工参数

4.1灌浆材料

1)水泥。采用P.O42.5普通硅酸盐水泥,通过80um方孔筛,筛余量不大于5%,在制浆站进行湿磨。

2)化学浆材。E-44型环氧树脂,牌号6101(质量指标略);丙酮(质量指标略)、固化剂、促进剂、改进剂等。

4.2水泥灌浆参数

1)采用地质回转钻机、金刚石钻头,开孔孔径φ90~φ110mm,终孔孔径不小于φ60mm。

2)灌浆泵采用SGB6-10型灌浆泵,记录采用能自动检测密度、压力、流量参数的自动记录仪。

3)灌浆段第一段(接触段)采用液压塞阻塞,孔内循环式灌浆;自第二段开始采用孔口封闭、孔内循环、自上而下分段不待凝灌浆方法。

4)灌浆采用的水灰比分为5∶1,3∶1,2∶1,1∶1,0.8∶1,0.5∶1(重量比)等6个比级。

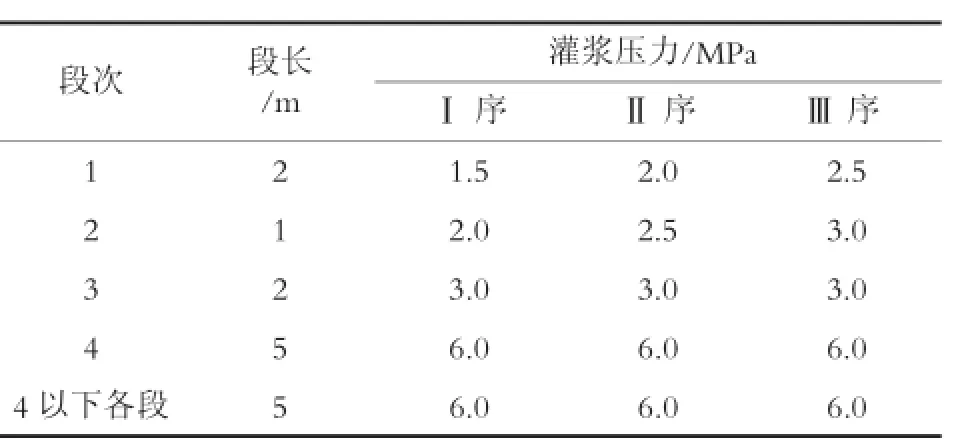

5)灌浆压力,见表1。

表1 灌浆压力表

6)在设计压力下,帷幕灌浆结束标准为同时达到以下两点:当注入率小于1L/min后,并持续灌注1h,或当孔段处地下承压水区域或有涌水时,注入率小于1L/min后,持续灌注90min;达到最大灌浆压力后的总灌注历时不小于90min。

7)采用机械压浆封孔法。

4.3中化-798化学灌浆参数

4.3.1配浆

1)配浆分两个阶段:先将浆材配成A与B两种浆液,密封运至灌注现场后再将A与B液混合搅拌,搅拌时间不小于10min。A与B混合液随配随用,避免因大量配制而造成弃浆浪费。并将盛有混合液的桶放入通有循环水的槽中冷却,延缓浆液的化学反应速度,降低浆液粘度的过快增长,必要时使用冰冷却。但A与B混合液在循环水槽中的存放时间不得超过2h,否则按弃浆处理。从A与B两种浆材混合搅拌开始至灌入岩体,整个过程浆材温度应控制在20℃以下,严禁使用浆温已超过20℃后经冷却在限定温度以下的浆液。

2)详细记录配浆过程,每一批次(按配浆的次数计,配一次浆为一个批次)的浆材均应在现场留样(混合后的浆材),每批浆材取3个试管的样品,并编号登记妥善保管,以备查验。

3)灌浆前对浆液进行胶凝试验,绘制时间-粘度胶凝曲线,凝胶时间大于预灌段灌注的总历时,并考虑到粘度随时间增大的因素,保证浆液在较低粘度下灌注,即在粘度时间关系线缓坡段的前半段时段内灌入岩体。

4)“中化-798”灌浆结束后要用水泥浆顶浆,被水泥浆顶进岩体中的浆材,应考虑为总耗浆量的组成部分。

4.3.2钻孔

钻孔使用金刚石合金钻头,开孔孔径可采用φ90~φ110mm,终孔孔径不小于φ60mm。采用自上而下分段钻进法,段长同灌浆分段,段长长度依次为2.0,8.0,8.0,……最后一段不超过10.0m。

4.3.3钻孔冲洗

1)每段钻孔结束,采用压力水进行冲洗和裂隙冲洗,冲洗压力为灌浆压力的80%,且最大不大于1.0MPa。冲洗时必须将水管放至孔底,回水变清后30min结束。

2)钻孔冲洗结束后,将风管下至孔底,开启高压风开关,将孔内积水顶出孔外,孔口断流后及时闭开关,稍许再打开开关,如此反复若干次,直至将孔内积水排除干净,排水风压不小于0.5MPa。排除孔内积水后立即进行“中化—798”化学灌浆。

4.3.4灌浆

1)灌浆方法。“中化—798”化学灌浆采用自上而下、孔口封闭、纯压、定量、定时、逐段、灌浆法。

2)“中化—798”灌浆顺序。洗孔→“中化—798”浆液灌注→水泥浆顶浆→闭浆48h→下一段钻灌→……→封孔。

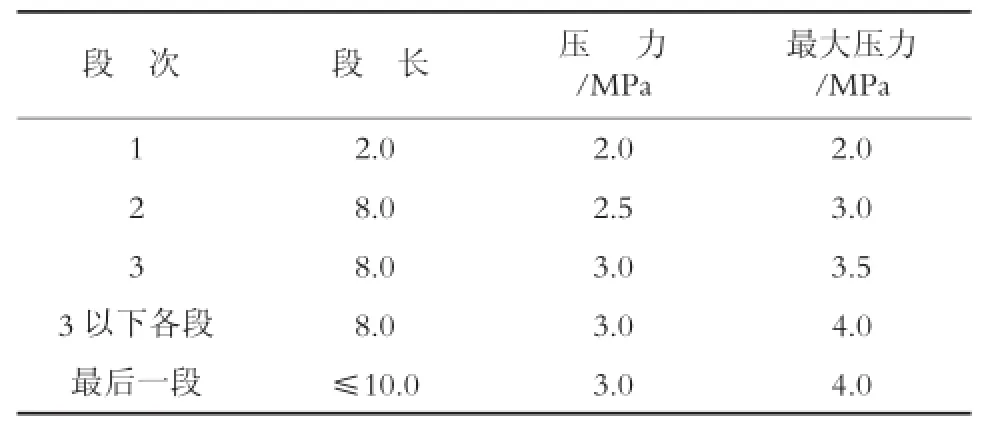

3)灌浆压力。见表2。

表2 “中化—798”化学灌浆灌浆段压力控制表

4)灌浆方法。采用纯压式灌注。

5)灌注“中化—798”浆液。前1.0h在设计最大压力下灌注,当灌注历时达1.0h时,计算单位注入率,若单位注入率大于0.05L/(min·m),保持单位注入率0.05L/(min· m)状态灌注,直至满足结束标准;若单位注入率小于0.05 L/(min·m),在设计压力下灌注,直至满足结束标准。

6)结束标准。满足下列条件之一者即可结束灌注:纯灌注历时T,非断层段T≥30h,断层段T≥40h;单位注入量,非断层段不小于80L/m且纯灌注历时T≥30h,或断层段不小于90L/m且纯灌注历时T≥30h。

7)水泥浆顶化学浆液。当灌浆满足结束标准后,采用水灰比0.5∶1的水泥浆,将“中化—798”浆液从孔内顶出,孔口返出水泥浆后,在设计压力下闭浆24h后,该段化学灌浆结束。被水泥浆顶进岩体中的浆材,计入总耗浆量。(注:纯灌注历时T为在压力下灌注“中化—798”浆液的时间,不包括水泥浆顶浆和闭浆的时间。)

8)闭浆待凝。当满足上述条件中的任一条结束标准时,在设计压力下闭浆待凝48h后结束灌浆,进行下一段的钻灌。

4.3.5封孔

最后一段灌浆闭浆待凝结束,扫孔至原孔深,按帷幕灌浆封孔要求,采用0.5∶1的浓水泥浆进行封孔。

4.4质量检查

“中化-798”灌浆后被灌岩体应达到的技术指标:检查孔岩芯获得率(用金刚石钻头,双层岩芯管钻孔、取样)90%以上;透水率不大于0.01L/(min·m·m)。

5 应用成果分析

5.1水泥灌浆成果分析

水泥灌浆共施工62个灌浆孔(其中Ⅰ序孔19个、Ⅱ序孔14个、Ⅲ序孔29个),灌浆进尺1906.1m(其中Ⅰ序孔597.1m、Ⅱ序孔421.4m、Ⅲ序孔887.6m),注入水泥量172447.2kg(其中Ⅰ序孔76184.5kg、Ⅱ序孔47288.8 kg、Ⅲ序孔48973.9kg)。

5.1.1岩体透水率分析

水泥灌浆孔分Ⅰ,Ⅱ,Ⅲ序孔施工,各段灌浆前均进行简易压水试验,共压水486段,平均透水率为0.0182L/(min·m·m),各序孔平均透水率分别为0.0258,0.0188,0.0107 L/(min·m·m),qⅠ>qⅡ>qⅢ,符合灌浆规律。

5.1.2单位注入量分析

水泥灌浆单位注入量Ⅰ,Ⅱ,Ⅲ序孔分别为127.59,112.22,55.18kg/m,CⅠ>CⅡ>CⅢ,递减率分别为12.05%,50.83%,随孔序的递增,单位注灰量呈递减的趋势,符合灌浆规律。

单位注入量小于10kg/m的灌浆段共计10段占灌浆总段数的2.06%,说明水泥浆液基本注入了较大的裂隙或节理,堵塞了较大的渗水通道,细小裂隙、节理中注入的水泥浆液很少,水泥浆液无力改变其透水性。

5.1.3水泥灌浆效果分析

灌前各序孔压水试验透水率小于0.01L/(min·m·m)共计349段,占总段数的71.81%。其Ⅰ,Ⅱ,Ⅲ序孔分别为89,90,180段,分别占各序孔总段数的58.94%,74.07%和71.30%,说明细小裂隙、节理发育。

由灌浆前各序孔透水率区间与各序孔单位注入量区间对比分析可知,水泥灌浆堵塞了少部分较大的渗水通道,大部分细小裂隙、节理形成的渗水通道的堵塞须采用渗透性强的化学浆液,才能改善断层及影响带岩石透水性,提高基岩防渗能力。

5.2化学灌浆成果分析

“中化-798”化学灌浆共施工灌浆孔117个,化学灌浆孔117个,排距0.25m,孔间距2.0m。灌浆长3720.21 m,注入“中化-798”化学浆液265998.50kg;施工检查孔6个,钻孔进尺257.5m,浆液单位注入量成果汇于表3。

表3 中化-798浆液单位注入量成果表

从表3可以看出,单位注入量I<II<III,主要原因:部分灌浆孔位置与坝基已埋的监测仪器及电缆太近,对部分灌浆孔进行了调整,11与12坝段取消了8个孔,同时取消部位的两侧4m范围的灌浆孔,并将周围其他孔灌浆压力提高0.5MPa,灌浆时间延长了10h,此时已进入II,III序孔的施工,致使单位注入量I<II<III。

由于灌浆参数规定:“中化-798化学灌浆采用的是定时、定量灌浆法,在设计压力下,保持单位注入率0.05L/(min·m)状态下灌注30h或40h后方可结束灌浆”,“保持单位注入率0.05L/(min·m)状态下灌注30h或40h”浆液的注入量为97.2~129.6kg(浆液密度1.08),单位注入量为12.15~16.2kg/m(段长按8m计),致使582个灌浆段单位注入量均大于10kg/m,说明浆液在岩体裂隙、节理及孔隙中得到了扩散充分,很好地填充裂隙、节理及孔隙,灌浆部位岩体结构得到了改善。这从后序孔钻孔过程中取出的含有大量的水泥结石和化学浆液结石(结石厚0.2~2 mm,陡倾角裂隙中结石所占比例较大)的岩芯可以进一步证明。

5.3化学灌浆效果分析

化学灌浆结束74d后,施工了6个检查孔,采用单点压水法,压水压力2.0MPa,压水长度185.3m,共计28段。透水率小于0.001L/(min·m·m)为26段,0.001~0.01L/(min·m·m)为2段;6个检查孔平均透水率分别为0.0004,0.0007,0.0004,0.0004,0.0004,0.0002L/(min·m·m);岩芯获得率分别为91,92,92.4,93.5,93.8,92.6,均满足设计要求(设计要求透水率小于0.01L/(min·m·m)、获得率大于90%)。

检查孔施工完毕后进行了物探纵波测试,从灌后低速点的分布规模判断,F172断层在河床部位较上部有明显的减小,化学灌浆后岩体的平均波速为5480m/s,小于3500 m/s的测点约占该测段的0.49%,灌浆质量满足设计要求。6个检查孔平均透水率为0.00042L/(min·m·m),水泥灌浆前灌浆部位岩石平均透水率为0.0182L/(min·m·m),灌浆部位岩体透水率递减率为97.7%,表明灌浆部位岩体结构得到了显著改善,岩体防渗能力得到了显著提高。

6 结语

在F172断层及影响带处理过程中,水泥浆液基本注入了较大的裂隙或节理,堵塞了较大的渗水通道,渗透性强的“中化-798”化学浆液一方面对水泥浆液凝固后缝隙进一步充填堵塞,同时浆液大量渗入细小裂隙、节理和孔隙,浆液凝固后堵塞细小渗水通道,“中化-798”化学灌浆后灌浆部位岩体透水率大幅度降低,表明F172断层及影响带岩体结构得到了显著改善,防渗能力显著提高。

运用“中化-798”化学灌浆技术解决了F172断层及影响带防渗性能差的问题,提高了坝基岩体的防渗标准,保障了大坝安全运行。

“中化-798”化学灌浆技术化学灌浆技术解决了岩体中细微裂隙吸水不吸浆的难题,为大坝基础处理设计、施工提供了技术保障。

TV543+.2

B

1002-0624(2015)12-0015-04

2015-01-22