燃气轮机压气缸的铸造工艺方法

2015-11-01安玲玲孟庆文

安玲玲,孟庆文

(共享装备有限公司,宁夏银川 750021)

燃气轮机压气缸的铸造工艺方法

安玲玲,孟庆文

(共享装备有限公司,宁夏银川 750021)

主要介绍一种燃气轮机压气缸的铸造工艺方法,由高效的挡渣浇注系统,通畅的补缩通道,方便的操作工艺等组成,即通过合理的工艺设计,应用凝固模拟验证,实现该产品的稳定生产。

工艺设计;浇注系统;凝固模拟

压气缸作为燃气轮机发电设备中最重要的组成结构之一,属于高温承压类铸件,使用环境特殊,产品质量要求高。本文主要介绍一种压气缸产品的铸造工艺方法,该方法基于铸造充型模拟软件,由高效的挡渣浇注系统,通畅的补缩通道,方便的操作工艺等组成。旨在提高产品质量,满足顾客需求。

1 产品信息

1.1产品的基本信息

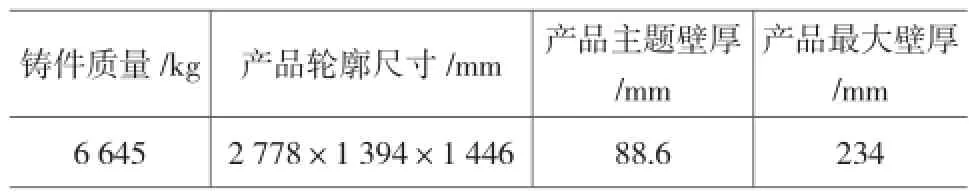

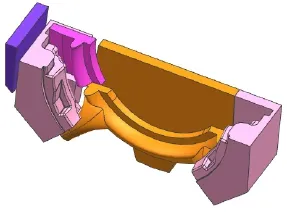

铸件的轮廓尺寸为2 778×1 394×1 446(mm),总质量为6 645 kg,材质为ASTM A395 60-40-18,具体信息见表1,产品结构见图1。

表1 产品基本信息

1.2产品的质量要求

产品的主要质量要求包括机械性能、微观金相要求,及内部缺陷要求,具体见表2。

2 工艺方案

2.1工艺设计

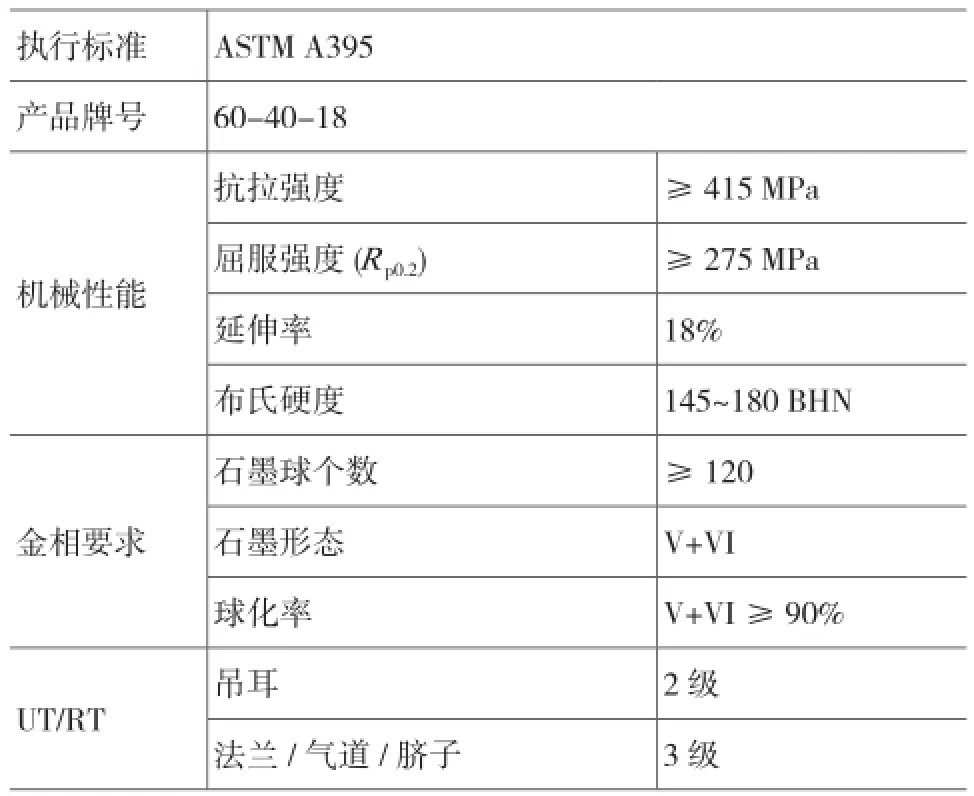

图1 压气缸铸件示意图

表2 产品质量要求

根据产品的结构特点,做如下工艺设计。

(1)浇注方向及分型方法

压气缸铸件一般有3种浇注方式,包括水平结合法兰向上,水平结合法兰向下,水平结合法兰垂直放置。根据笔者所在公司的工装限制,以及工厂实际可操作性,选择图2浇注方向及分型方案,即水平结合法兰向上。

图2 浇注方向及分型方案

此种浇注方案有如下优点:

补缩通道顺畅,方便形成温度梯度,实现顺序凝固,最后由冒口进行补缩;

合箱操作简化,所有砂芯都在下箱,合箱后容易检验尺寸及砂型的型腔。

当然,这种浇注方式的选择也有一定的弊端。例如,需要专门设计一个浇道芯,以便将横浇道设置在铸件下方,内浇道进流位置在外缸的圆弧面上,造型操作有一定不便。

综合产品质量要求,选择图2方式进行设计,是各种方案中较合理的一种方式。

(2)分芯方式

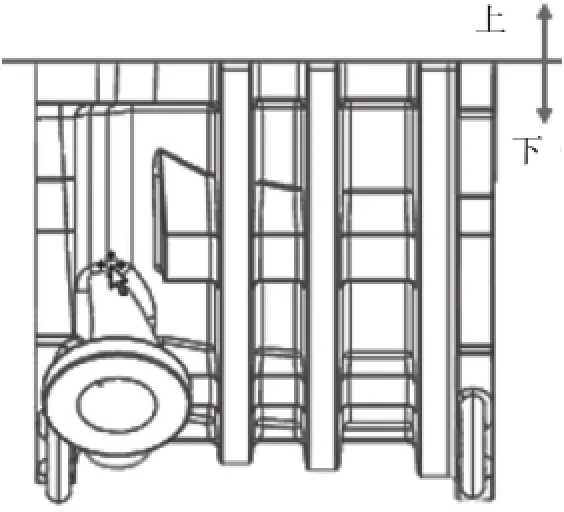

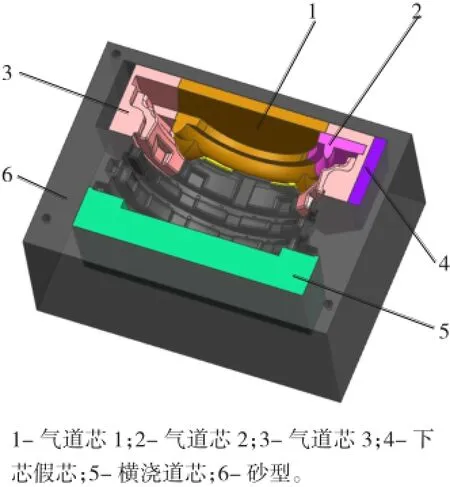

压气缸为回转体结构,内缸部位由一个砂芯形成,气道及抽气道一般也是由一个砂芯形成。但是本产品的气道位置结构复杂,存在下芯干涉的问题,无法由一个砂芯形成,因此工艺设计时将气道及抽气口位置分成3个砂芯,同时设计一个假芯,增加下芯的空间。如前所述,由于分型面在水平结合法兰,因此需要设计一个浇道芯,将横浇道尽量放置在铸件下方。综合以上分芯设计,本方案中共有13个砂芯,具体见图3,图4。

如图3、4所示,气道芯的下芯顺序为②→①→③→④,很好地解决了下芯干涉的问题。此种分芯方式的优点:充分考虑铸件的特殊结构,将此部位的砂芯拆分成三个,并增加一个下芯假芯,既充分考虑气道结构的定位尺寸和精度,又方便实际操作。同时,浇道芯的设计可以将横浇道放置于铸件下方,有利于横浇道的充满。

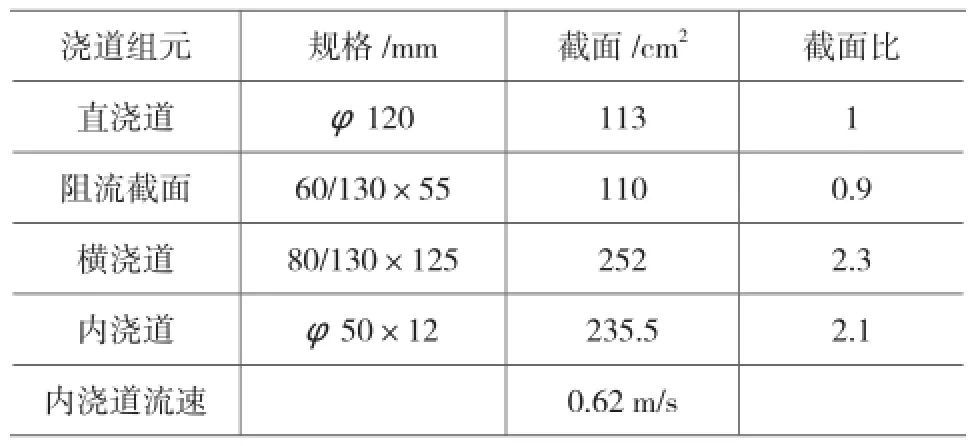

(3)浇注系统设计

此产品的重要加工面多,一般压气缸主要加工面为水平、垂直的结合法兰,以及内缸。此产品的加工量还包括外缸的两处腰带和多处脐子,因此RT、UT区域比一般压气缸多30%左右,产品的质量要求高。设计浇注系统时应当充分考虑挡渣效果和内浇道流速要求,做如下设计。

图3 本方案合箱简图

图4 气道芯局部显示

浇注系统采用开放式,同时在横浇道中放置过滤网,出于过滤网过滤量的考虑,将过滤网按照实际使用面积进行核算。开放式的浇注系统,其内道流速一般都小于1 m/s。本工艺方案中,内浇道流速为0.62 m/s。但开放式浇注系统有一个弊端,即直浇道一直无法充满,金属液容易与空气中的氧气反应,产生氧化物类渣子。为此,本工艺在横浇道两侧设计了特殊的阻流截面,改变了传统开放式浇注将直浇道设计为阻流截面这一惯例,直浇道中的金属液可以迅速充满,防止其产生夹渣缺陷。具体参数见表3。

本浇注系统可归纳为以下四点:

浇注系统中放置过滤网,提高挡渣效果;

表3 浇注系统参数表

采用开放式浇注系统,横浇道尽量放置在铸件下方,考虑到砂铁比这一经济指标,实际工艺设计时未将横浇道放置于铸件下方。

为使直浇道能够迅速充满,以弥补开放式浇注系统浇道不能充满的弊端,在横浇道上设置两处阻流截面,两处阻流截面的面积和是直浇道的0.9倍。

内浇道设计充分考虑与铸件接触位置的模数要求,小于铸件模数;同时为了实现多点进流,铸件液面均衡上升的要求,共设计了12道内浇道。

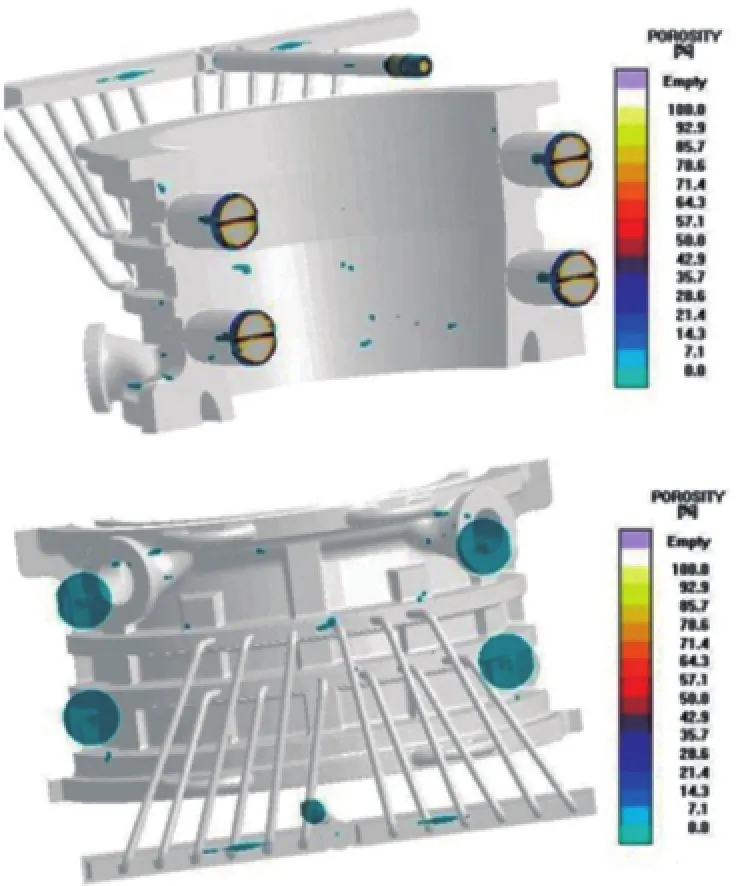

(4)铸件补缩通道设计

本产品整体壁厚较大,主体壁厚为83.6 cm,铸造上表面即水平法兰面的模数大于7 cm。铸件属于对称回转体,补缩方式选择两侧对称补缩,设计了4个发热补缩冒口,如图6所示。同时使用冷铁将冒口的不同补缩区域进行分割,另外通过计算每个补缩区域垂直方向的模数,放置合适的冷铁,完成补缩区域通道的建立。通过CAE模拟,产品的缩松倾向得到有效控制,符合铸件的检验要求。

3 结语

本工艺方案总结如下:

(1)分型方案选择水平法兰为铸造上表面,有利于铸件补缩及实际操作;

(2)分芯方案的选择应有利于合箱操作,该产品气道位置的特殊结构在工艺上进行合理的设计,即设计了特殊的下芯假芯,并对气道位置进行分割,解决合箱操作的困难。

图6 模拟结果

(3)浇注系统采用开放式,浇注系统中放置过滤网,横浇道上设计阻流截面,并将横浇道放置在铸件下方,可以有效地提高浇注系统的挡渣效率,并保证内浇道的流速小于1 m/s。

(4)合理的设置补缩通道,可以有效地解决铸件的缩松倾向。

(5)依据本工艺设计方案,产品首件生产合格,通过了顾客的验证,并获得顾客的批量订单,目前已经实现量产,且质量稳定满足顾客需求。

[1] 中国机械工程学会铸造专业学会.铸造手册:铸造工艺(第五卷)[M].北京:机械工业出版社,2003:111-114.

[2] 魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998:22-26.

[3] QIT-Fer et Titane Inc. Ductile Iron:The Essentials of Gating and Risering System Design [R]. Rio Tinto Iron & Titanium Inc.1987(1):20-27.

[4] 王潘兴.170柴油机气缸盖铸造工艺改进[J].中国铸造装备与技术,2010(6)::2-23.

gas turbine casting process method

AN LingLing, MENG QingWen

(Kocel Manufacture Co., Ltd.,YIN Chuan 750021,Ningxia, China )

In this paper, a gas turbine casting process method, namely the reasonable process design, based on solidifcation simulation validation, implementation of stable quality of the casting production.

Process design;Pouring system;Solidifcation simulation

TG242;

A;

1006-9658(2015)04-0021-03

10.3969/j.issn.1006-9658.2015.04.006

2015-03-01

稿件编号:1503-830

安玲玲(1986—),女,助理工程师,主要从事铸造工艺设计工作.