稠油热采注汽锅炉烟气余热利用综述

2015-10-31中国石油辽河油田分公司质量节能管理部

马 强(中国石油辽河油田分公司质量节能管理部)

稠油热采注汽锅炉烟气余热利用综述

马强(中国石油辽河油田分公司质量节能管理部)

稠油热采注汽锅炉大量应用于稠油热采开发的辽河油田、新疆油田、胜利油田等,注汽系统是油田生产的主要能耗单元。在生产过程中注汽锅炉存在排烟温度高、热量损失大等问题。通过分析稠油热采注汽锅炉的能耗特点,介绍了烟气余热利用的主要形式及其应用效果,为进一步应用余热利用技术,提高用能水平奠定了基础。

稠油热采注汽锅炉余热利用

引言

目前,我国能源利用仍然存在着利用效率低、经济效益差、生态环境压力大的主要问题,节能减排、降低能耗、提高能源综合利用率作为能源发展战略规划的重要内容,是解决我国能源问题的根本途径,处于优先发展的地位。我国工业领域能源消耗量约占全国能源消耗总量的70%,主要工业产品单位能耗平均比国际先进水平高出30%左右。除了生产工艺相对落后、产业结构不合理的因素外,工业余热利用率低,能源没有得到充分综合利用是造成能耗高的重要原因,我国能源利用率仅为33%左右,比发达国家低约10%,至少50%的工业耗能以各种形式的余热被直接废弃[1]。因此,从另一角度看,我国工业余热资源丰富,广泛存在于工业各行业生产过程中,余热资源约占其燃料消耗总量的17%~67%,其中可回收率达60%,余热利用率提升空间大,节能潜力巨大。

注汽锅炉的能耗约占总能耗的40%,吨汽生产综合能耗为101.8 kg/t,注汽锅炉平均热效率为81.61%。在生产过程中注汽锅炉排放到大气中的烟气温度仍达到200℃左右,造成大量余热热能损失。注汽系统的总热损失占系统能量的25.67%,分别由排烟损失(占51.3%)、管网损失(占21.35%)等组成[2]。

1 注汽锅炉的能耗特点

注汽锅炉是将生产出的高压蒸汽直接注入到地下油层内,以降低稠油黏度便于开采。注汽锅炉为直流性高压蒸汽锅炉,软化水经柱塞泵升压后进锅炉产生高压蒸汽,一般柱塞泵允许的最高工作温度为65℃。

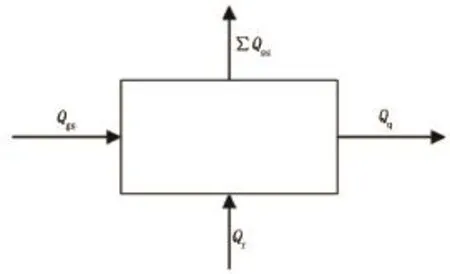

根据能量平衡原理[3],确定平衡体系,建立热平衡模型(图1)。由能量守恒原理可得热平衡方程式,即

式中:

Qr——燃料带入系统的热焓,kJ/kg;

Qgs——给水热焓,kJ/kg;

Qq——蒸汽带出热焓,kJ/kg;

∑Qss——锅炉各项热损失,kJ/kg。

图1 能量平衡分析

由此可得的热效率为注汽锅炉有效利用热量为锅炉工质出、入口热焓差,其中热损失主要以排烟损失为主,一般排烟温度每升高12~15℃,排烟热损失将提高1%。

2 烟气余热利用的主要形式

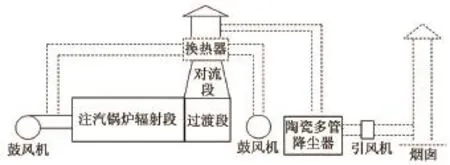

2.1烟气-给风热交换

通过换热器将烟气余热与助燃空气交换,换热后的助燃空气进入炉膛燃烧(图2)。目前,该方式应用较为普遍,广泛应用于辽河油田各类热注锅炉。辽河油田实施42台,经检测,实施后平均节能率达到2.7%,排烟温度由207℃降低到118℃,注汽锅炉热效率由80.3%提高到82.5%;但由于风比热小,有效吸热率低,加热面积多大及空间有限等因素,节能效果具有一定的局限性[4-5]。

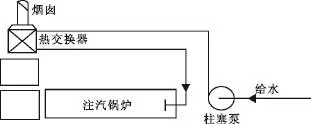

图2 注汽锅炉烟气-给风余热利用流程示意图

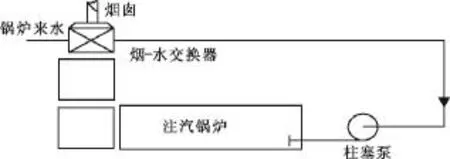

2.2烟气-低压水热交换

通过换热器将烟气余热与注汽锅炉给水进行交换(图3),但被加热水的温升受到柱塞泵运行温度的限制,一般水被加热的温度不能超过60℃,导致烟气可利用率低,效果不明显。辽河油田实施26台,平均节能率达到3.5%,排烟温度由210℃降低到112℃,锅炉给水温度由17℃提高到56℃,注汽锅炉热效率由82.5%提高到85.5%。

图3 烟气-低压给水余热利用示意图

为了解决温度限制问题主要从5个方面考虑:

1)换热器设计上按锅炉最低运行工况设计,使换热面积减小,直接影响换热效果,烟温降低不明显。

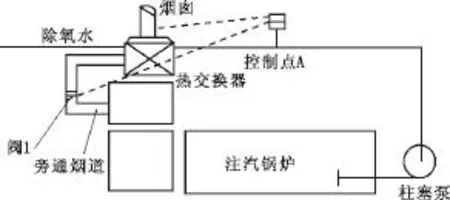

2)通过仪表控制旁通烟道气量来满足温度限制,烟气利用率有所提高,但只利用了烟气的部分热能(图4)。

3)选择高温柱塞泵,放大温度限制范围,但要通过严格的测试和计算。

图4 烟气-低压给水(仪表控制)余热利用示意图

4)选择给水温度低的锅炉,同时进行严格的测试和计算,使其满足运行要求。在胜利油田、河南油田的稠油区块进行过应用,其给水温度小于20℃[6-7]。

5)将余热供站区(或临近站场)的采暖系统,余热利用率相对较高,但其受站场布局的影响较为严重,在胜利、河南等油田得到部分应用[8]。

2.3烟气-高压水热交换

通过高压换热器将烟气余热与注汽锅炉高压给水(泵后)进行交换,被加热水的温升不受柱塞泵运行温度的限制,能够最有效地吸收烟气余热(图5),不影响柱塞泵的正常运行。辽河油田实施4台,经检测,实施后平均节能率达到5.2%,排烟温度由209℃降低到110℃,锅炉给水温度由45℃提高到87℃,注汽锅炉热效率由81.2%提高到85.7%;但由于制造成本高、安全管理难度大等因素,难以在油田注汽系统推广应用[2]。

图5 烟气-高压给水余热利用示意图

3 结论

1)烟气-给风热交换具有较强的适用性,但效果有限,利用率不高。

2)烟气-低压水热交换具有一定的经济性,可以在低温给水锅炉上得到较好的节能效果,但针对辽河油田平均45℃给水温度下节能效果有限。

3)烟气-高压水热交换具有较高的节能效果,但制造成本较高,可从在保证安全的前提下开展实验研究,摸索节能效果。

[1]连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123-128,133.

[2]钱正斌,钱正刚,张翔华.稠油热采注汽锅炉烟气余热利用设想[J].新疆石油科技,1998,8(4):20-24.

[3]王建君.提高油田注汽锅炉热效率,降低能源消耗[J].科技博览,2012(4):11-12.

[4]马强.油田注汽锅炉烟气余热利用与低碳减排[C]//辽宁省石油石化学会.低碳经济与石油石化未来论文集.2011:153-155.

[5]翁雷.活动式油田注汽锅炉烟气余热利用方案研究[J].化学工程与装备,2010(9):115-117,75.

[6]冯球业,曾保森,卢刚,等.余热回收技术在注汽锅炉上的应用及效果[J].油气田地面工程,2002,21(3):49.

[7]苗振宝,沈和平,李防震,等.注汽锅炉烟气余热利用技术现场应用[J].河南石油,2004,18(增):90-91.

[8]田学华,张殿瑞,祁涛.余热利用装置在热采注汽锅炉上的应用[J].油田节能,2000(4):55-57.

国内首台电驱700型压裂泵车“问世”

近日,由西北油田分公司采油三厂、油田供电管理中心及承包方联合研制的700型压裂泵车在TH10428X井顺利完成测试,这是国内首台以电驱为动力的700型压裂泵车。

近年来,压裂泵车费用占成本比重逐年上升。“以柴油驱动的泵车作业为例,每小时支出作业成本近500元。”该厂生产运行科副科长陈震告诉记者,“去年,仅泵车费用这一项,该厂花费成本1456万元。”

进入2015年,在低油价的新常态下,面对盈利变窄、成本压缩的严峻形势,该厂坚持低成本开发的新常态。如何降低泵车费用,成为亟待解决的难题之一。

今年初,为了降低泵车作业费用,该厂联系施工单位及生产厂家进行联合攻关。按照该厂提出油改电的设计思路,开发出国内首台700型电驱压裂泵车,并于6月9日将首台泵车运抵采油三厂TH10428X注水现场。

6月12日,在TH10428X井的作业中,该泵车运行平稳,能够满足现场生产需求,设备性能得到充分认可。

700型电驱压裂泵车的“问世”,不仅填补了国内700型电驱压裂泵车的空白,而且进一步降低了该厂泵车的作业费用。与此同时,“油改电”既降低了作业现场安全风险,还实现了清洁生产。

“与传统的柴驱泵车相比,通过测算,扣除电费成本,单台泵车预计每小时至少降低作业成本150元。”陈震说,“投用后,该台泵车年预计可节约成本100万元。”

来源:中国石化新闻网付亚荣供稿

北京国贸上空呈现的湛蓝天空

《环境保护税法》即将出台

6月10日,国务院法制办公布了《环境保护税法(征求意见稿)》,并向社会各界征求意见。酝酿近10年之久的环保税征收也将进入倒计时。此次意见稿划定,环境保护税的纳税人,为在中国领域以及管辖的其他海域,直接向环境排放应税污染物的企业、事业单位和其他生产经营者。意见稿中提到,将对超标、超总量排放污染物单位加倍征收环保税。

胡庆明

10.3969/j.issn.2095-1493.2015.12.004

2015-10-12)

马强,高级工程师,2003年毕业于东北石油大学(石油工程专业),从事节能管理工作,E-mail:starmq@163.com,地址:辽宁省盘锦市兴隆台区惠宾街91号辽河油田质量节能管理部节能技术科,124010。

中国石油天然气股份有限公司重大科技专项“低碳关键技术研究”(2011E24)。