管板自动焊在加热室中的应用

2015-10-31徐卫中谢国栋浙江新安化工集团股份有限公司浙江建德311600

徐卫中 谢国栋(浙江新安化工集团股份有限公司,浙江建德311600)

管板自动焊在加热室中的应用

徐卫中 谢国栋(浙江新安化工集团股份有限公司,浙江建德311600)

加热室是某化工厂母液浓缩配置的主要设备,由于焊缝内部气孔等缺陷存在易导致腐蚀。本文分析了在设备制造过程中气孔产生的原因,决定采用管板全位置脉冲数控钨极氩弧焊(以下简称:管板自动焊)的焊接方法来提高换热器的制作质量。经实验结果表明,此种方法能有效提高加热室使用寿命,产生可观的经济效益。

管板自动焊;加热室;试验应用

一、现状调查

经调查发现,设备使用15天至一月就要返修,返修后使用寿命为九个月至一年。而使用后旧设备管板腐蚀呈块状弥散不规则分布,局部腐蚀深度达2-4mm。腐蚀部位多分布于管板与换热管连接焊缝上,上管板缺陷25处,下管板8处,大部分为穿透性圆形缺陷,其特点是上管板焊缝漏点多于下管板。

二、焊缝中产生气孔缺陷的主要原因及管板自动焊的应用

1.经试验分析得出焊缝中产生气孔缺陷的三个主要因素:1)手工操作(法)。焊条电弧焊属手工操作,受焊工的焊接技能、体力状况、高空作业等人为因素及焊接环境随机因素影响大;2)焊渣保护(法)。焊条电弧焊采用焊条焊接,靠焊缝表面的焊渣保护焊缝金属,产生气孔、点状夹渣等缺陷在焊接中不易观察;3)焊接时间长影响焊接质量(法)。加热室换热管与管板连接焊缝1206条,采用焊条电弧焊接,焊工连续作业时间长,焊接质量受焊工的体力状况等人为因素影响大。这三种因素决定了焊接缺陷产生的随机性和必然性。

2.目前专业生产换热器厂家的管板焊接均采用管板自动焊。两种焊接方法影响焊缝质量因素及焊接特点对比:1)管板自动焊特点:自动化程度高,全位置焊接,成形美观,人为因素影响小。焊接金属保护方式:氩气保护,明弧焊接,焊工容易观察缺陷产生情况。焊接时间:焊工连续作业时,焊接质量受焊工的体力状况等人为因素影响小。2)焊条电弧焊特点:手工操作,平角焊,焊缝成形取决焊工技能,人为因素影响大。焊缝金属保护方式:焊渣保护焊缝金属,产生气孔、点状夹渣等缺陷在焊接中不易观察。焊接时间:焊工连续作业时,焊接质量受焊工的体力状况等人为因素影响大。经改进焊接工艺,提高焊缝内部质量,以管板自动焊代替焊条电弧焊,能有效提高加热室使用寿命。

三、管板自动焊的试验及焊接参数调整

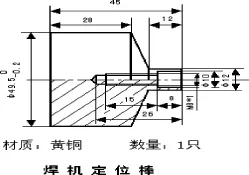

1.管板自动焊焊机机头定位棒进行改装

因我厂管板自动焊使用的焊接换热管径和加热室管径参数不常用,无焊机定位棒,故据现场情况,对焊机定位棒改装如图1。

2.焊前准备

(1)热管切割及清洁:下料时要单独一根切割,保证端面垂直,长短齐平。料下好后将换热管两端各30毫米内用小的砂轮机打磨至金属光泽,管板、管孔用蒸气清洗皂化液及铁屑,油污等脏物,合格后方可组装。

(2)板的金加工质量要好:孔钻的不宜太大,否则易使板一边宽一边窄,影响焊缝美观。

图1

(3)极的更换:管子较粗,选用电流较大,钨极极易烧损,因将钨极夹用φ3.0的钻头钻孔,将φ2.4钨极换成φ3.0的钨极。

(4)管子对齐及清洁:将管子与管子敲齐,管子比管端长出6—7毫米,然后用丙酮将整个端面刷洗干净,以清除穿管子时遗留下的锈和污物。

(5)接材料的选用:热室的材料牌号管板是16MnR,换热管为20号钢,φ57×3.5 A、选用焊丝为ER50—6,规格φ1.0。

(6)氩气的使用和要求:氩气是一种比较理想的保护气体,比空气密度大25%,在平焊时能保护焊接电弧;它也是一种化学性质不活泼的气体,在高温下也不和金属发生化学反应,避免了合金元素氧化烧损;氩气还不溶于液态的金属,不会引起气孔。焊接时氩气的含量要达到99.99%,

3.按GB151附录对焊接接头试验,调试焊接参数。

为给加热室管板焊接提供试验依据,对焊接二层、三层、四层(道)的几次不同工艺参数操作进行比较,考虑到效率及试验试样具备焊缝外观无缺陷焊缝成形美观和试样焊缝剖面无缺陷焊角高度达到1.4倍的换热管壁厚的两大优点,决定采用二层(道)焊缝焊接。

二层焊接的管板自动焊工艺参数,已达到GB151的要求,可用于加热室实践生产。

四、加热室焊接效果验证

加热室焊接完成后,管板焊缝经外观及着色检验没有缺陷,设备压力试验没有泄漏,投入使用状况良好,从而延长了加热室寿命,减少了返修次数,降低了因设备故障造成停产的经济损失和返修过程中设备拆卸、修理、安装的维修费用。

五、结语

管板自动焊的推广使用及对管径较大的换热管焊接进行的有益试验和探索,为后续换热器的焊接积累了经验。

[1]《焊接设备方法与设备》机械工业出版社扬阳主编.

[2]GB151-1999《管壳式换热器》.