用于真空低温环境的热像仪设备舱方案设计和分析

2015-10-31李建华刘得成刘佳琪

李建华,薛 莲,南 华,刘得成,刘佳琪

(试验物理与计算数学国家级重点实验室,北京 100076)

用于真空低温环境的热像仪设备舱方案设计和分析

李建华,薛 莲,南 华,刘得成,刘佳琪

(试验物理与计算数学国家级重点实验室,北京 100076)

为实现热像仪在真空低温环境下对目标红外辐射的测量,设计了热像仪设备舱。该舱主要包括机械结构与电气系统,可为热像仪提供温度可控、压力基本恒定的环境。其中,机械结构实现热像仪的结构支撑和密封,电气系统实现舱内的温度控制以及压力监测。文章运用有限元软件仿真分析了温度控制系统可实现的控温范围,并用试验方法验证了仿真分析方法的可靠性;还对设备舱的压力变化及密封圈所需的预紧力进行了估算。分析表明该设备舱能够为热像仪在真空低温环境下提供正常的工作条件。

真空低温环境;热像仪;设备舱;有限元方法

0 引言

为研究目标在空间环境下的红外特性,一般需在地面建立空间环境模拟器以提供真空冷黑环境[1-4],使用红外探测仪器(如热像仪)进行目标特性测试。但普通商用热像仪对使用环境有严格要求,不能直接暴露在真空低温环境中。因此,在温度100 K、真空度10-3Pa的环境下使用热像仪时,需设计一个设备舱,以提供一个温度适宜、压力相对恒定的环境,满足热像仪正常工作条件。

目前,对于用于真空低温环境的红外探测仪器的设备舱,国外已有类似报道[5],但对具体的方案设计介绍较少。而国内很少看到这方面的研究报道。

本文针对实际工作测试需求,开展了热像仪设备舱方案设计与仿真分析,并对温度控制效果、压力变化情况进行估算。

1 设备舱方案设计

设备舱位于空间环境模拟器内,为其内部的热像仪提供机械安装位置、电气连接接口,以及适宜的温度、压力环境。因此,设备舱主要包括机械结构、电气系统两部分。热像仪的远程控制与数据采集通过穿舱线缆与模拟器外的电控柜连接。

1.1机械结构

设备舱的机械结构由圆形容器、前盖、后盖3部分通过螺钉连接组成(如图1所示),结合面有法兰密封圈密封。圆形容器和前后盖的材料均为不锈钢,外部尺寸为φ360mm×620mm,内部为φ340mm× 550mm。圆形容器的上下侧壁上焊接有联轴器,用于连接设备舱的支撑结构。前盖上开有透光窗口,直径为90mm,厚度10mm,可保证热像仪在设备舱内全视场工作。窗口玻璃的材料为锗,可透过波段为7~14 µm的长波红外光,玻璃表面镀膜,以实现高透过率,减少观测窗口对热像仪成像的影响。为避免热像仪出现冷反射效应[6],其光轴方向与窗口玻璃表面法线方向有15°夹角。当热像仪用于目标表面温度或者辐射亮度测量时,窗口玻璃的透过率需要标定,以剔除其对测量结果的影响。设备舱后盖上安装密封型穿舱接插件,用于连接设备舱内外电缆。

图1 热像仪设备舱结构示意Fig.1 Schematic diagram of the thermal camera canister

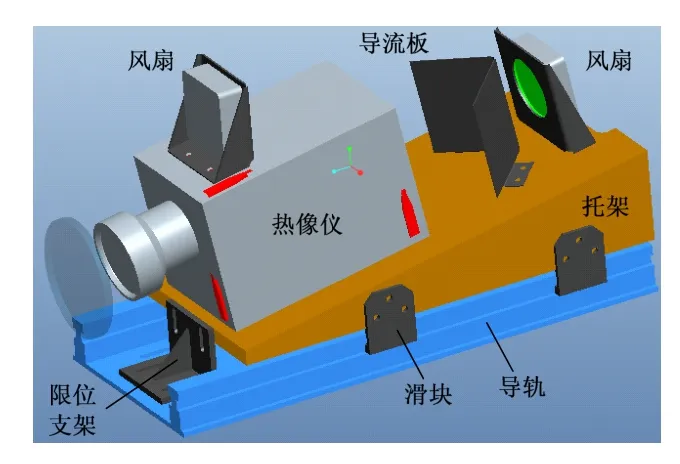

为便于热像仪在设备舱内拆装,采用导轨托架方案(见图2)。导轨安装于圆形容器底板上,其上开有长腰形安装孔,用于导轨的安装和位置调节。托架的两侧面安装4个滑块,用于托架与导轨滑动配合。热像仪安装在前端的托架上,通过长腰形孔调节位置,采用沉头螺钉自底向上紧固。托架前段设有一个限位支架,用于调整和限制托架的终止位置。

图2 热像仪舱内结构安装示意Fig.2 Schematic diagram of structure installation inside the thermal camera canister

1.2电气系统

电气系统主要是为自身及舱内热像仪提供电源,接受后端控制台的控制并保证舱内温度符合热像仪工作要求;将舱内温度及压力传送至后端控制台显示,完成热像仪Camlink接口的光电转换,实现与后端控制台的长距离光纤通信。

电气系统的组成如图3所示。外部电源通过穿舱接插件后由电源转换模块负责给热像仪、电加热片、风扇及环境控制器提供电源;温度传感器、气压传感器采集舱内温度和压力信号,由环境控制器自动控制电加热片以及风扇的工作状态,实现舱内温度控制。为加强舱内对流换热效果,在舱内设置风扇(见图1、图2)以驱动舱内空气流动,并在出风口设计了V形导流板,出口风速≥1 m/s。

图3 电气系统组成框图Fig.3 Components of the electronic system

2 热控设计

设备舱内部温度范围为-20~30 ℃,其外部的环境温度在100 K左右。为此,需要在设备舱内表面粘贴加热片,同时布置热敏电阻温度传感器,用于热像仪温度监测及控制。

设备舱内表面积约0.7 m2,假设其表面发射率0.8,设备舱表面温度273 K,则根据斯忒藩-玻耳兹曼定律可以计算得到热辐射为176 W。因此,设备舱加热片的加热功率设计为200 W,分为4路,每路功率为50 W,布置在圆形容器内壁表面。

除加热片安装面外,设备舱内、外表面均喷涂热控黑漆,以增强辐射换热性能。在设备舱与外部支撑面之间采用绝热的玻璃钢垫片。

2.1热控设计的仿真分析

利用I-DEAS软件建立了设备舱的有限元模型,并对模型进行必要的简化和假设,主要包括一些部件外形的适当简化,但简化后的部件质量不变。假设设备舱外部的环境温度为 100 K;设备舱内热像仪、环境控制器均按照壳体建模,热耗加在表面上;热像仪总热耗为30 W,其中散热面为21 W,壳体9 W。

对两种极端工况进行了仿真分析:工况一,加热片全关;工况二,加热片全开。两种工况下风扇均打开,风速设为1 m/s。热像仪表面温度分布如图4所示。可见,工况一热像仪稳定后温度范围为-62.6~-52.0 ℃,工况二为21.9~32.5 ℃。因此,可以通过开/关部分或者全部加热片实现设备舱内温度的控制。由于热像仪表面无法粘贴加热片,所以采用间接控温方式,即设备舱内表面加热回路由热像仪侧面的热敏电阻进行控温,控温阈值为目标值±1 ℃,也就是说,若目标值为30 ℃,则控温阈值为(30±1)℃。

图4 热像仪表面温度分布Fig.4 Temperature distribution of the thermal camera in Case 1 and Case 2

2.2仿真分析结果的验证

为了验证热分析结果的可靠性,室温常压环境下仿真分析采用了同样的模型,同样的假设条件,热像仪四周存在自然对流,自然对流下换热系数约在5~10,计算中取10;辐射的发射率取0.85;空气温度为20 ℃;热像仪30 W热耗中21 W集中于散热板,其余均匀分布于其他壳体。仿真计算得到热平衡后热像仪散热板温度为 35.5 ℃左右,壳体为32 ℃左右,具体温度分布如图5所示。

图5 室温情况下热平衡状态的热像仪温度分布Fig.5 Temperature distribution in the thermal camera at room temperature after thermal equilibrium

实测了一款FLIR公司的热像仪,与设备舱中安装的热像仪为同一系列产品,二者外形和结构类似。实验室环境温度20 ℃左右,空气处于自然对流状态。刚开机时与开机4 h后的热像仪温度实测结果见图6,热像仪不同部位的温度变化见图7。

图6 刚开机与开机4 h后的热像仪温度实测结果Fig.6 Experimental results of temperature distribution in the thermal camera when the camera is just turned on and after the camera has worked 4 hours

图7 热像仪不同部位温度变化曲线Fig.7 Temperature vs.time for different parts of the thermal camera

从仿真分析结果和实测结果可看出:仿真分析的热像仪温度范围为29.3~35.86 ℃,实测结果为25.5~34.8 ℃。二者基本吻合,最大偏差约为4 ℃,说明该仿真分析方法可靠。设备舱的制冷和加热都有一定的余量,有较大的调节范围,可弥补理论分析上的误差。

3 密封设计

设备舱放置于真空容器,为了维持设备舱内的压力要求,需要进行密封设计,其总体漏率要求≤10-6Pa·L/s。

不考虑温度波动带来的压力变化,容器漏率为

式中:V为设备舱的容器体积,500 L;P1和P2分别为t1和t2时刻容器内的压力。根据式(1)可计算出1个月工作时间容器内压力的变化,结果为P1-P2=5.1×10-3Pa,完全满足所要求的压力变化小于1个大气压的5%。因此,只要能够维持设备舱漏率≤10-6Pa·L/s,就能够满足设备舱内维持至少1个月恒压的要求。当舱内压力低于设定值时,需要对设备舱进行补气。

在设备舱的后盖上设置充气、放气阀门各1个。热像仪放入设备舱后,同时打开充/放气截止阀,用氮气瓶向设备舱置换氮气,以防止舱内空气结露。完成气体置换后关闭充气口,并加堵头防止漏气。

在设备舱的平盖法兰处,用多道密封圈进行密封。密封圈采用航空丁腈橡胶,可耐-60 ℃的低温,以避免采用普通氟橡胶可能出现的低温脆裂等现象。该橡胶的邵氏硬度在65以上。根据S.Kobayashi和K.Yada的试验结果,当橡胶的硬度在邵氏硬度50以上,密封表面没有径向擦伤,压缩量为15 %以上时就可以满足漏率小于1.3×10-7Pa·L/s的密封要求[7]。

平盖法兰处在最大压缩量时所需的压紧力为[1]359

式中:f为压力系数,取0.14;d1为密封圈截面直径,取5.5mm;D为密封圈内径,取310mm;E为橡胶的弹性模量,取 4.3 MPa。代入式(2)可得Ff=3222 N。

密封圈设计为2道,为了方便计算,选择了较大的密封圈作为计算依据,因此所需要的压紧力为6444 N。在前后盖法兰上,各均布12个M10的螺钉,每个螺钉的预紧力按照2500 N计算,总的预紧力达到30 000 N,远大于所需的密封圈最大变形压紧力,因此在大法兰处采用橡胶密封圈的形式可以满足漏率要求。

4 结束语

为保证热像仪在真空低温环境能够正常工作,提出了一种设备舱设计方案,对其机械结构、电气系统、热控、密封进行了设计,描述了各设计环节所采用的技术措施。运用有限元分析方法对热控设计的有效性进行了分析,同时对热分析方法的可靠性开展了试验验证,结果表明该仿真分析方法结果可靠,设计的热控方案可以实现期望的控温范围。对密封设计的分析表明,该方案可以保证设备在1个月的时间内压力的变化小于1个大气压的5%的要求。

(

)

[1]达道安.真空设计手册(修订本)[M].北京: 国防工业出版社, 1991: 662-663; 359

[2]茹晓勤, 刘波涛, 刘劲松, 等.对俄出口 GVU-600空间环境模拟器研制[J].航天器环境工程, 2012, 29(6):667-670 Ru Xiaoqin, Liu Botao, Liu Jinsong, et al.Development of space environmental simulator GVU-600[J].Spacecraft Environment Engineering, 2012, 29(6):667-670

[3]黄本诚, 马有礼.航天器空间环境试验技术[M].北京:国防工业出版社, 2002: 40-42

[4]赵红利, 陈双涛, 侯予.热真空低温环境实验台研制[J].低温工程, 2011(6): 6-11 Zhao Hongli, Chen Shuangtao, Hou Yu.Development of thermal vacuum cry-trap experimental apparatus[J].Cryogenics, 2011(6): 6-11

[5]Casarosa G, Cozzani A, Appolloni M, et al.Development and qualification of an infrared camera system for thermo-graphic applications in TV-TB conditions[C]∥25thAerospace Testing Conference, 2009

[6]栾亚东.红外扫描成像系统中冷反射的光学抑制[J].红外与激光工程, 2006, 35(增刊2): 26-30 Luan Yadong.Optical of restraining narcissus in scanning infrared system[J].Infrared and Laser Engineering, 2006, 35(sup 2): 26-30

[7]李斌, 刘玉魁.真空环境中受内压双重橡胶圈密封结构漏率的计算[J].真空与低温, 2000, 6(1): 48-53 Li Bin, Liu Yukui.Calculation of leak rate for inner pressurized seal in vacuum with double rubber gaskets[J].Vacuum & Cryogenics, 2000, 6(1): 48-53

(编辑:许京媛)

Scheme design and analysis of thermal camera canister used in vacuum and cryogenic environment

Li Jianhua, Xue Lian, Nan Hua, Liu Decheng, Liu Jiaqi

(National Key Laboratory of Science and Technology on Test Physics & Numerical Mathematics, Beijing 100076, China)

A thermal camera canister is designed to measure the infrared radiation characteristics by using the thermal camera in vacuum and cryogenic environment.This canister, which mainly consists of mechanical structures and an electronic system, can provide an environment with temperature controllable and pressure almost invariable for the camera.The mechanical structures are used for supporting the thermal camera and isolating the camera from the vacuum condition.The electronic system is used for temperature control and pressure monitoring.Finite element method is used to analyze the temperature variation range of the canister.The simulation method is verified by experiment.The pressure variations and the amounts of pre-tightening forces on the gasket ring are predicted.The results demonstrate that the design can provide a suitable environment for the thermal camera under vacuum and cryogenic conditions.

vacuum and cryogenic condition; thermal camera; canister; finite element method

V416.8

B

1673-1379(2015)06-0656-04

10.3969/j.issn.1673-1379.2015.06.018

李建华(1985—),男,博士学位,主要从事目标光电特性测量、红外探测等的研究工作。E-mail: lijh14@163.com。

2015-03-27;

2015-11-11

国家自然科学基金青年基金项目(编号:61401013)