原位校准高精度测力系统研发

2015-10-30李洪任侯守全孟瑞峰崔昭霞

李洪任,侯守全,孟瑞峰,崔昭霞,杨 涛

(内蒙古工业大学 机械学院,呼和浩特 010062)

0 引言

原位校准系统是在固体火箭发动机试验现场运用液压加载和交流伺服补偿装置产生恒定的作用力,施加在发动机上,以模拟发动机工作时产生的已知作用力, 从而对推力测量系统进行标定和校核的系统。

所研发的系统集机电液技术于一体,可实现液压系统压力、加载液压缸行程、加载力和加载规律等的设定;实现液压系统压力、加载液压缸行程、加载力和油液温度实时数据采集;以设定的加载力值为输入,数字式高精度测量放大器读入的拉压传感器力值为反馈,控制交流伺服加载补偿装置最终实现加载力的高精度控制。

利用LabVIEW软件作为开发环境,结合固高运动控制卡及IO扩展模块等完成应用程序的开发。

经多次原位校准试验,正向加载和反向卸载均能够满足静态校准精度要求,证明所研发的原位校准系统方法可行,对行业有一定的参考借鉴作用。

1 原位校准系统组成

该系统集成固定在可移动式台架上,主要组成部分有:可移动式台架、液压控制泵站、加载伺服液压缸、交流伺服加载补偿装置、拉压传感器、数字式精密测量放大器、电气控制柜、上位控制计算机、多轴运动控制器、通信及控制程序等。

固体火箭发动机推力校准试验系统的关键在于高精度推力的实现及高刚度的机械结构。发动机的组成包括试车架、原位校准系统和推力测量系统[1],图1为该系统简易模型。试验开始时,通过操作界面控制,将交流伺服电机与精密减速器输出的转矩和转速转换具有一定牵引力的滚珠丝杠螺母向前/向后运动,并作用在补偿柱塞缸上,实现了推力转换。原位校准系统采用固高运动控制采集卡进行实时采集,与HBM公司的高精密数字显示器建立通信,同步显示力值变化,通过操作界面进行自动加载、卸载。实现数值稳定性至关重要的就是机械结构部分,它对实现力值的稳定性起到决定性的作用。

图1 原位校准系统简易模型

2 机械结构误差分析

交流伺服加载补偿装置三维模型如图2所示,装置采用串联式连接结构。交流伺服电机的输出轴与精密行星减速器输入端连接,弹性联轴器一端与减速器输出轴连接,另一端与滚珠丝杠螺母副的丝杠连接,螺母固定在滚动导轨上,其端部与补偿柱塞缸的柱塞连接,从而实现了运动的转换及力的传递。

精密减速器将交流伺服电机的输出扭矩放大,以适应负载需要。外循环双螺母预紧滚珠丝杠螺母副实现回转运动到直线运动的转换。加载控制柱塞缸输出或进入液压油,用以对加载伺服液压缸的力值变化进行正或负补偿。

图2 原位校准系统机械结构三维模型

当交流伺服电机带动联轴器转动时,滚珠丝杠螺母轴向运动从而完成加载、卸载。在某一加载力作用下,装置机械部分的刚度性能会对静态力值精度产生重大影响,需对该机械结构进行有限元分析。按照最大加载工况,将其导入ANSYS后进行分析,其应变分布如图3所示。

图3 整体应变分布

3 液压控制系统

推力试验中液压回路对系统实现力源的稳定性有很大影响。油液有效体积弹性模量是影响液压系统性能的一个重要物理参数,其取值精确与否,将直接影响着对系统分析的精度、研究结果的正确性。油液的有效体积弹性模量可分为油液的体积弹性模量与管道和附件的弹性模量两大部分, 以前者占主导地位, 因此,对油液压缩性的研究是液压技术领域中一个重要的课题。油液体积弹性模量的影响因素有油液的含气量、温度、压力及分子结构等。在本系统中,根据油液的弹性模量、管道变形、混气情况等, 粗略地估计油液的体积弹性模量值为700MPa ,以此作为计算油液压缩容积的依据。

在某一加载力值下,根据技术指标给定的静态力值精度,可以计算出加载液压缸液容的轴向变化量,为:

式中:

l1为加载缸内液容轴向变化量(m);为某一加载力下的静态误差值(N);为加载缸连通部分的总液容(m3);

A1为加载缸无杆腔面积(m2);

B为油液体积弹性模量(M P a),计算中取B=700MPa。

补偿柱塞缸补偿的位移量为:

式中:

lp1为补偿柱塞缸轴向位移量(m);

Ap为补偿柱塞缸面积(m2)。

采用加载补偿柱塞缸进行调节,使其在每一级压力校准期间能够提供补偿压力所需的液容。当加载缸在动态加载状态活塞位移变化引起液容变化时,液容变化引起压力变化,其压力变化量由控制柱塞缸动态补偿。

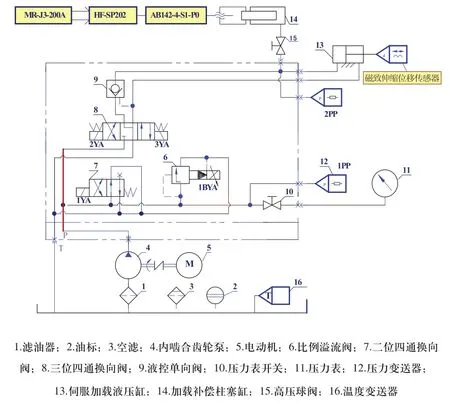

加载试验开始时,比例溢流阀自动设定到某力值下的压力,三位四通阀工作在右位状态,加载液压缸对模拟机进行预加载,与此同时,交流伺服电机反转,补偿柱塞缸后退,得到最大补偿液容。达到比例溢流阀设定压力后,三位四通电磁阀失电,加载液压缸压力由液控单向阀支承。力值误差通过交流伺服柱塞缸系统补偿。如图4液压控制原理图。

图4 液压控制原理图

4 原位校准系统应用程序

控制系统的软件控制部分是实现操作控制重要的组成部分,目前许多试验控制系统采用C++/VC/VB等编程语言进行二次开发,这些编程语言可视性差,开发周期长且工作量繁重。因此,本系统采用功能强大、灵活、可视化的LabVIEW编程语言,以LabVIEW作为开发环境,结合固高运动控制卡GTS-400-PV(G)-PCI及IO扩展模块等完成了应用程序的二次开发。

系统应用程序包括:

1)功能逻辑和数据采集控制。按系统工作要求以逻辑控制方式,完成数据采集、控制模态选择、数据分析处理结果显示与输出。

2)控制模态选择。根据系统结构方框图中控制方式的设定,在操作界面上选择控制模态和设置有关参数。

3)I/O信号的滤波与调理。完成输入输出信号的滤波与调理并将这些信号转换为可供分析的数据,作为系统运行的特性曲线显示输出。

4)测试结果显示。将系统运行的时域特性曲线实时显示,并通过界面操作按钮显示系统特性曲线。

5)数据存储与输出。将系统工作时的特性数据存储于表格中,并标注出相关的特征值等。

通过操作界面可进行控制发动机推力校准试验的全过程,并同步进行加载液压缸压力及位移量、推力实时显示和记录。图5为系统操作界面。

图5 原位校准操作界面

以某集团某型号发动机原位校准为例,要求静载时最大误差允许δ≤0.03%,按系统分级加载和卸载要求完成数据采集。

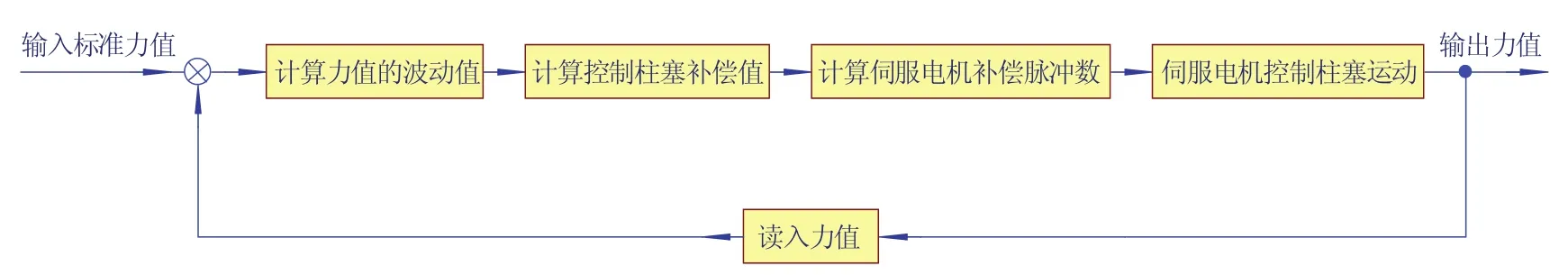

图6 力值控制框图

试验开始时需输入标准力值,在操作界面上选择好试验液压缸型号,并设定比例溢流阀在对应压力下的输入电压、试验最大推力、目标时间、试验力值梯度数和精度偏差等参数。试验过程中通过计算力值的波动值来计算控制柱塞补偿值,根据伺服电机脉冲数来控制柱塞运动,实时反馈读取力值大小,最后输出要求的力值。图6所示为力值控制框图。

5 试验结果分析

基于上述分析,进行模拟试验。试验过程分为两大部分,一是通过调节PID参数,寻找最为合适参数;二是根据试验要求进行满载荷加载/卸载、满量程五等分加载/卸载,两部分进行。

考虑到试验推力加载时间的要求及控制精度性要求高的具体情况,调节反馈时分为快速调节和慢速调节两个过程。

本试验设在目标值的15%时进入减速调节,完成力值稳定期间误差范围波动在<0.03%实现高精度控制。

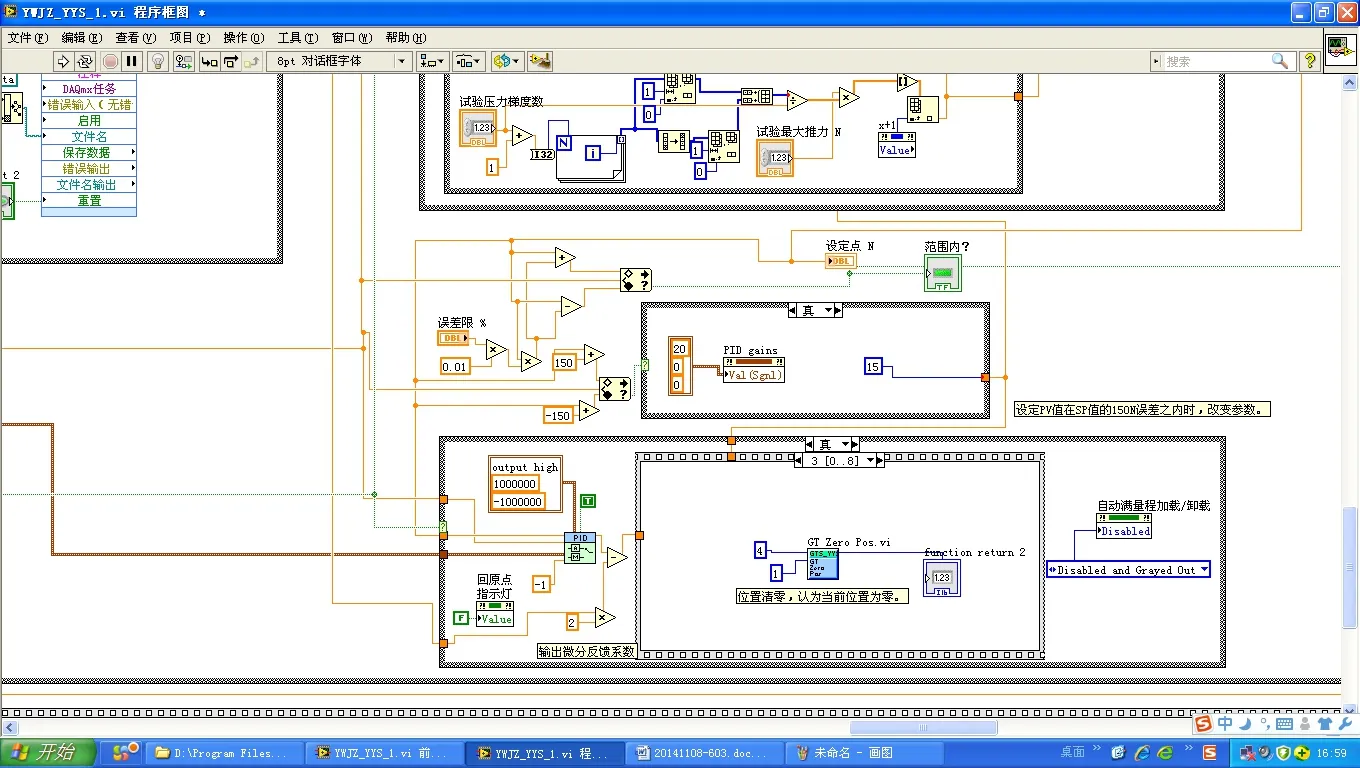

在闭环系统中使用PID进行调节,可以实现最终定位并大大降低饱和所造成的超调。因此,当对力值进行微调时,只进行p调节。试验时通过将比例和微分环节放在反馈通道上,在改变给定值时,由于被控量通常是比较缓和的,控制器输出不会突变[4]。根据试验要求,在LabVIEW软件程序中设定点在±150N之内改变PID参数,且判断实际值是否到达设定范围内、自动梯度加载/卸载,图7为LabVIEW设定PID程序图。

图7 LabVIEW设定PID程序图

调节比例增益进行调节可以有效降低超调误差问题,比例增益Kc采用两个值,采用大的比例增益快速趋近,提高快速性;小值慢速逼近,降低力值超调,保证力值精度。通过试验寻找最优的Kc值,其中设置一值进行快速调节,使力值快速进入偏差大的阶段,在尽可能在短的时间内快速接近目标值。另一P值在进入慢速调节阶段进行调节,在调节过程中P值可以消除扰动和滞后的影响。 D调节是对误差的变化率快速进行调节,但根据试验具体要求,力值稳定时间必须满足20s,在微调阶段力值误差较小,如加入D调节会因其速率快导致力值波动性增大,影响试验时间及调节准确性。表1为一部分试验数据。

表1 部分Kc试验数据

该PID闭环调节试验在Kc取值102~122,设定推力力值14300N~16300N,数据反映,在Kc取值103,力值设定为14400N时调节耗时18秒,满足试验要求20s内;Kc取值120,力值设定为16100N时调节耗时19秒,满足试验要求20s内。进行了大量试验得出Kc最佳取值。

以30000N自动梯度加载/卸载为例进行试验,设定参数:稳定时间20s、梯度为5,误差0.02%。加载从0开始,到达6000N后自动检测,满足后加载到下一设定点。当设定点满足30000N后,实时推力曲线逐渐下降,直到目标推力为下一个设定点,即24000N,且自动检测是否满足时间20s。图8显示梯度加载、卸载数据及上升5个梯度、下降5个梯度曲线。

图8 梯度加载、卸载曲线图

试验表明通过PID调节可以实现力值稳定无超调,该方法可行、有效,满足试验要求。

6 结论

基于上述试验结果,可以得到以下结论:

1)原位校准系统由机械结构、精密测力仪器、计算机控制部分和软件二次开发几部分构成。数字精密仪表误差较小,可以忽略,但机械部分易产生弹性变形,可以通过改善机械结构、增加静刚度和连接装配增加接触刚度等方法降低误差。

2)HBM精密仪器数字显示仪表与工控机不能直接进行通信连接,只能采用高级后台设置方法解决这一问题。

3)该系统输入和调节参数虽然为力值,但实质就是加载液压缸微小位移的控制,力值精度取决于位移精度。

4)该系统实现了校准全过程自动化,大大降低了劳动强度,减小了人为误差,试验测量结果准确可靠,静态校准精度达到了0.03%,达到和超过了静态指标要求。

[1] 张学成.压电陶瓷在发动机推力测量中的应用研究[J].推进技术1998,19(6).

[2] 李松年,葛思华,史维祥.油液体积弹性模量β的在线测量技术[J].机械工程学报.1989,25(3):89-96.

[3] 冯斌,龚国芳,杨华勇.液压油弹性模量提高方法与试验[J].农业机械学报.2010.

[4] 张学成,荆风林.发动机推力测量校准中加载模糊控制[J].推进技术.1999.