前处理对6063铝合金材料表面微观特性及耐丝状腐蚀性能的影响

2015-10-29陈东初尹诗衡潘学著叶树林

杨 欢,陈东初,尹诗衡,潘学著,叶树林,万 斌

(1. 佛山科学技术学院 理学院,佛山 528000; 2. 华南理工大学 机械与汽车工程学院,广州 510641;3. 华南理工大学 分析测试中心,广州 510641; 4. 广亚铝业有限公司,佛山 528000;5. 佛山科学技术学院 机械工程学院,佛山 528000; 6. 上海民航职业技术学院,上海 200232)

前处理对6063铝合金材料表面微观特性及耐丝状腐蚀性能的影响

杨 欢1,2,陈东初1,尹诗衡3,潘学著4,叶树林5,万 斌6

(1. 佛山科学技术学院 理学院,佛山 528000; 2. 华南理工大学 机械与汽车工程学院,广州 510641;3. 华南理工大学 分析测试中心,广州 510641; 4. 广亚铝业有限公司,佛山 528000;5. 佛山科学技术学院 机械工程学院,佛山 528000; 6. 上海民航职业技术学院,上海 200232)

通过不同的前处理方法对6063铝合金进行表面调控前处理,采用SEM、EDS、AFM分别对铝合金表面的微观形貌、成分与电势分布进行研究;采用电化学动电位扫描与电化学阻抗技术对铝合金材料的丝状腐蚀速率进行了研究。微观分析发现碱蚀后再经含氟离子溶液酸蚀处理可以减少铝合金表面第二相数量,提高合金材料耐蚀性;电化学试验结果表明,该处理可降低铝合金材料的丝状腐蚀电流,并且在电化学阻抗谱中具有较小的双电层电容(Cdl)与较大的电荷迁移电阻(Rct),而单一的混合溶液酸蚀前处理不能降低铝合金材料的丝状腐蚀速率。

铝合金;前处理;微观特性;丝状腐蚀

铝合金非常活泼,在恶劣的使用条件下容易发生晶间腐蚀、点蚀等各种腐蚀现象[1-2]。为了提高耐腐蚀与装饰性能,铝合金常采用表面处理后再喷涂聚酯、氟碳有机涂层的涂装工艺,因此有机涂层下的腐蚀现象受到关注。比如:在滨海潮湿地区或工业污染大气环境中,涂层下的铝合金还会出现严重丝状腐蚀(FFC)现象,使涂层剥蚀并失去防护作用,还可能造成应力集中,加速金属的腐蚀疲劳,在沿海地区或海上服役的航空器也会出现不同程度的FFC[3-5]。据文献报道[6],不同加工工艺及表面处理状态会影响LF6铝镁合金的深海腐蚀行为。文献[7]认为前处理可以去除与基体结合强度低且在空气等环境中不稳定的物质,并改变铝合金表面形貌。文献[8]发现前处理对铝合金在NaCl溶液中的极化曲线和在腐蚀介质中的粘结强度有重要影响。研究[9]发现对于Al-Mg-Si系的6016、6111铝合金机械加工产生的表面变形层是腐蚀的诱因,将导致随后喷涂涂层的剥离。文献[10]认为铝合金丝状腐蚀发生机理与表面腐蚀原电池存在微阴、阳极有关系,丝状腐蚀氧还原阴极反应主要发生在金属表面的金属间化合物阴极相。文献[11]采用酸、碱蚀、铬酸盐钝化与无铬钝化对AA6060铝合金表面进行前处理,采用二次离子质谱分析前处理对表面元素组成与溶解的影响,研究表明钝化等前处理可以提高铝合金的耐丝状腐蚀性能。文献[12]研究了挤压前、后的热处理二次析出相对丝状腐蚀的影响,发现碱腐蚀与铬化前处理可以降低丝状腐蚀敏感度。本工作研究了前处理工艺中碱性溶液、混合酸溶液以及含氟化物酸性溶液对铝合金表面选择性溶解的影响, 通过SEM分析了不同前处理对表面微观形貌与相组成的影响,并且采用EDS与AFM手段对表面成分以及微阴、阳极的电势不均匀性进行了研究。

1 试验

试验材料采用6063铝合金材料(广亚铝业提供),对前处理后的铝合金材料进行涂装等后处理。

前处理工艺如下:铝合金材料经金相砂纸抛光后按不同方法进行表面前处理,铝合金前处理采用通用的常规溶液配方。试样1经有机溶剂除油后再经含氟化物的混合硝酸溶液酸蚀处理;试样2经有机溶剂除油后再经NaOH溶液碱蚀处理;试样3经有机溶剂除油后再经NaOH溶液碱蚀处理与含氟化物的硝酸溶液酸蚀处理;试样4经有机溶剂除油后再经NaOH溶液碱蚀处理与硝酸溶液酸蚀处理。

电化学测试采用电化学工作站(武汉科思特CS-310型)按照传统三电极模式进行测试。工作电极用环氧树脂封闭,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。极化曲线测试采用文献报道的丝状腐蚀电流测量方法进行[10]。其中模拟阳极极化所用溶液为0.86 mol·L-1NaCl+0.1 mol·L-1AlCl3,pH为2,氮气搅拌。模拟阴极极化所用溶液为蒸馏水,用NaOH调节pH至10,空气搅拌。电化学阻抗测试按照ISO4623-2:2003标准对喷涂铝型材样品进行诱发腐蚀,然后进行电化学阻抗测试。测试在开路电位下进行,频率范围为10-2~105Hz,信号振幅为10 mV,每间隔一定时间测量一次,跟踪丝状腐蚀的发展情况。测试溶液为0.1 mol·L-1硫酸钠,并用硫酸酸化到pH=2[11]。

采用扫描电镜(SEM,日立S-3700N型)来观察铝合金表面的微观形貌,采用原子力显微镜(AFM,Bruker,Multimode8型)观察铝合金表面的电势分布。采用能量色散谱仪(EDS,Oxford742d型)分析铝合金表面第二相的元素组成。

2 结果与讨论

2.1前处理对6063铝合金表面形貌影响

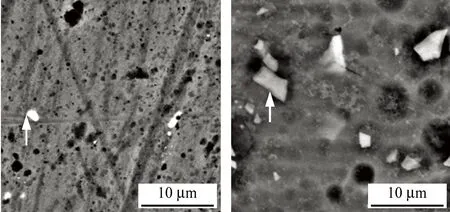

图1为经不同前处理工艺的试样的微观形貌。由图1可见,经混合酸溶液酸蚀后处理的试样1,出现腐蚀造成的蚀坑,其表面数量有一定数量的第二相粒子。经碱蚀处理后的试样2表面有大量的附着物,并出现较大的蚀坑,但是附着粒子是疏松的,可能是碱溶解铝基体导致第二相粒子脱落吸附在表面。经碱蚀与含氟化物溶液酸蚀处理的试样3表面出现大小不一的蚀坑,但第二相粒子明显减少,只有个别第二相粒子,说明该液对第二相粒子具有溶解与剥离作用。经碱蚀与硝酸溶液酸蚀处理的试样4表面依然分布有部分第二相粒子,第二相粒子脱除效果不如试样3。以上结果说明,碱蚀再进行含氟化物溶液酸蚀处理对消除表面第二相粒子具有较好的效果,单纯的酸蚀或碱蚀对第二相粒子的脱除效果不明显。

2.26063铝合金表面成分与电势分布

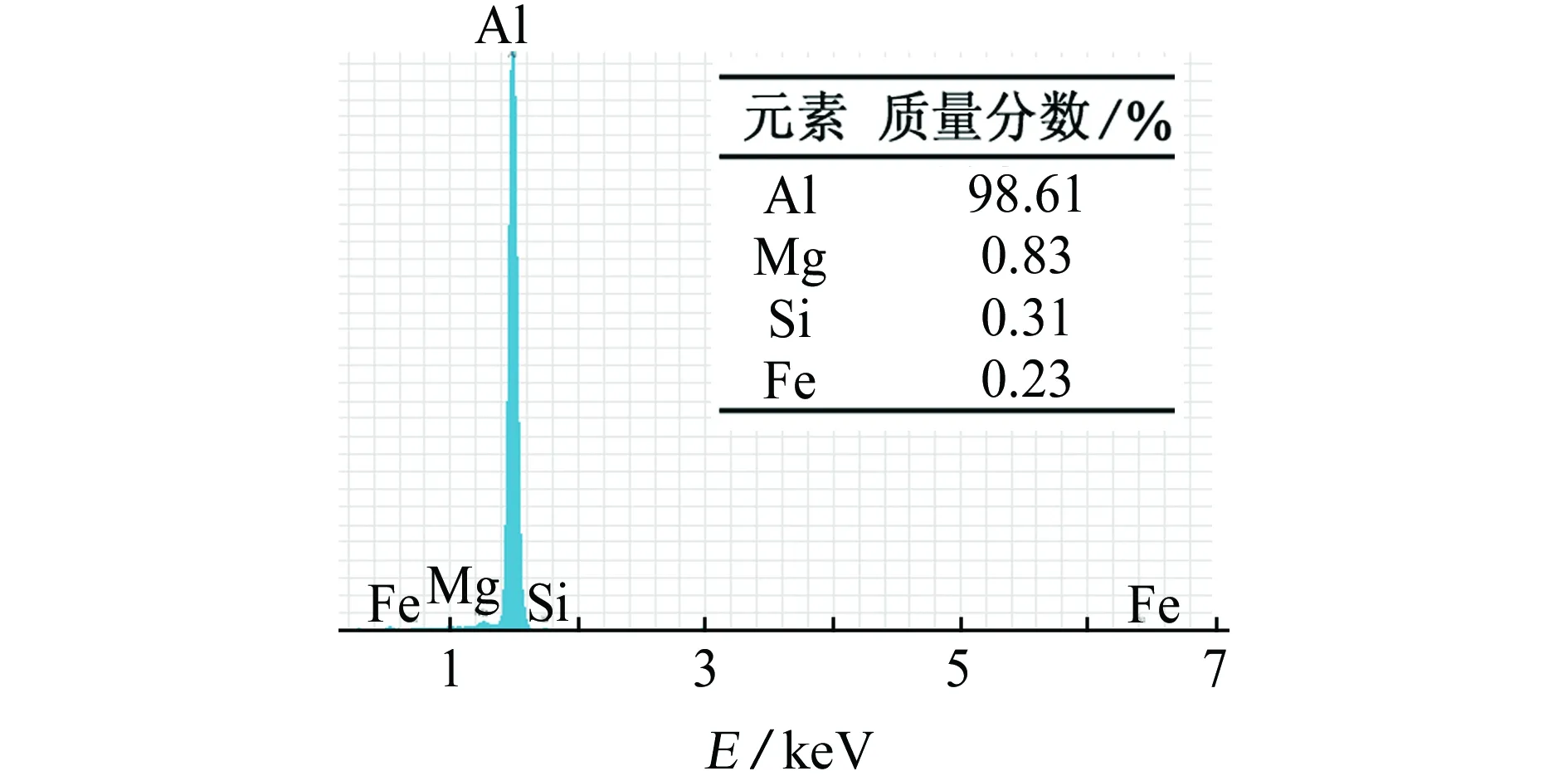

采用EDS对铝合金表面的元素成分进行研究,图2为铝合金表面形貌,图3为铝合金材料表面与表面析出物的能谱分析结果。在所选区域中,铁元素含量为0.23%(质量分数,下同),硫元素为0.31%,而表面白色点状析出物铁元素含量为11.47%,硅元素含量为4.80%,因此可推测表面析出第二相粒子主要是AlFeSi。

采用AFM技术对铝合金表面形貌与微观区域的电势电位分布进行研究,见图4。由图4可见,试样表面并非均匀,含有突出的第二相粒子,从电势分布图也可见在微观区域的电位分布也不均一,突起的第二相粒子电势较高,在区域内呈电正性,在涂层下表现为腐蚀原电池的微阴极。微阴极与低电势的阳极区域之间电势差约为125 mV,因此可以形成腐蚀原电池。

(a) 试样1 (b) 试样2

(c) 试样3 (d) 试样4图1 经过不同前处理工艺的试样的微观形貌Fig. 1 Micro-morphology of samples treated by different pretreated processes (a)sample 1 (b)sample 2 (c)sample 3 (d)sample 4

2.3前处理对6063铝合金丝状腐蚀电流的影响

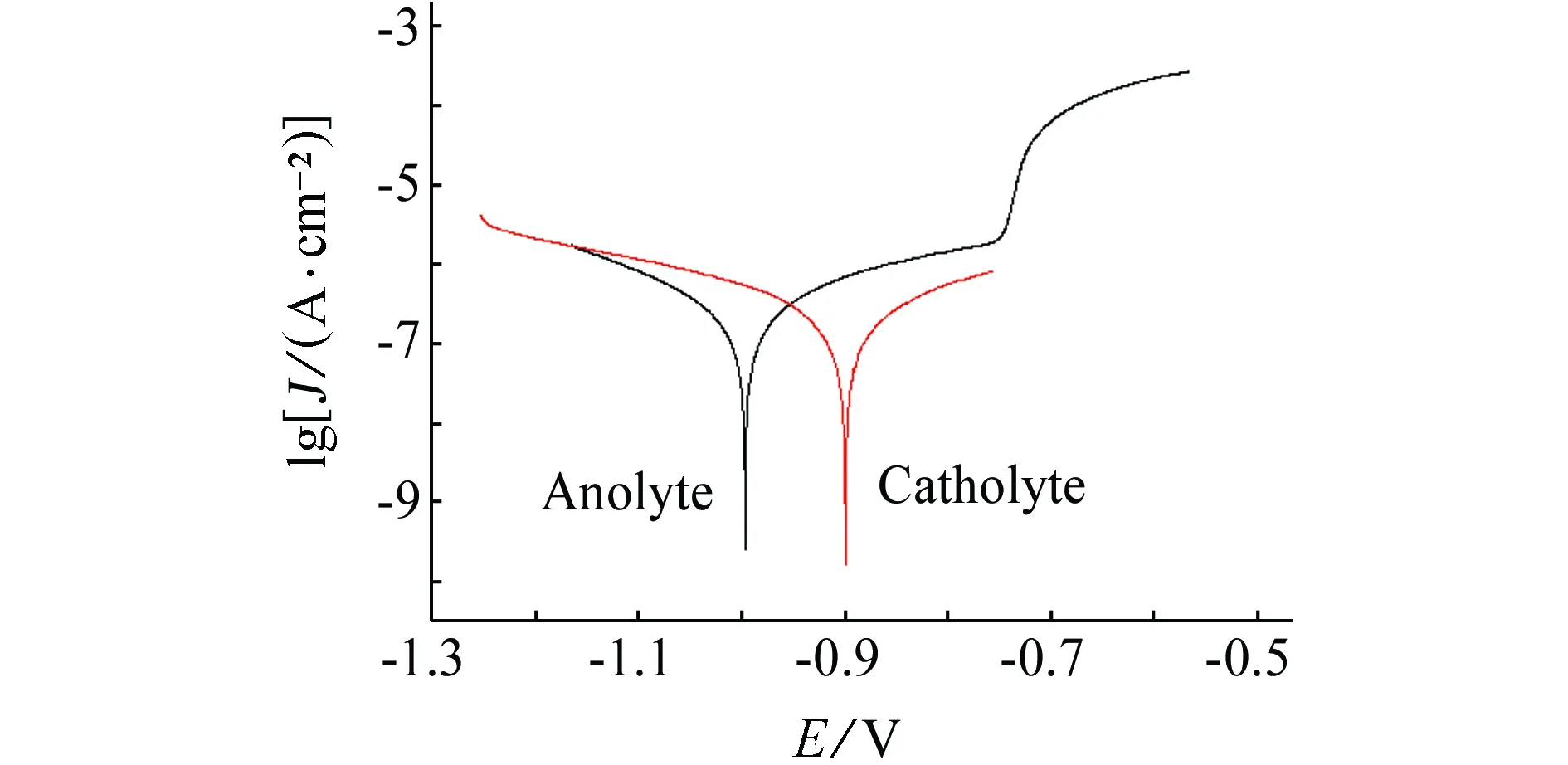

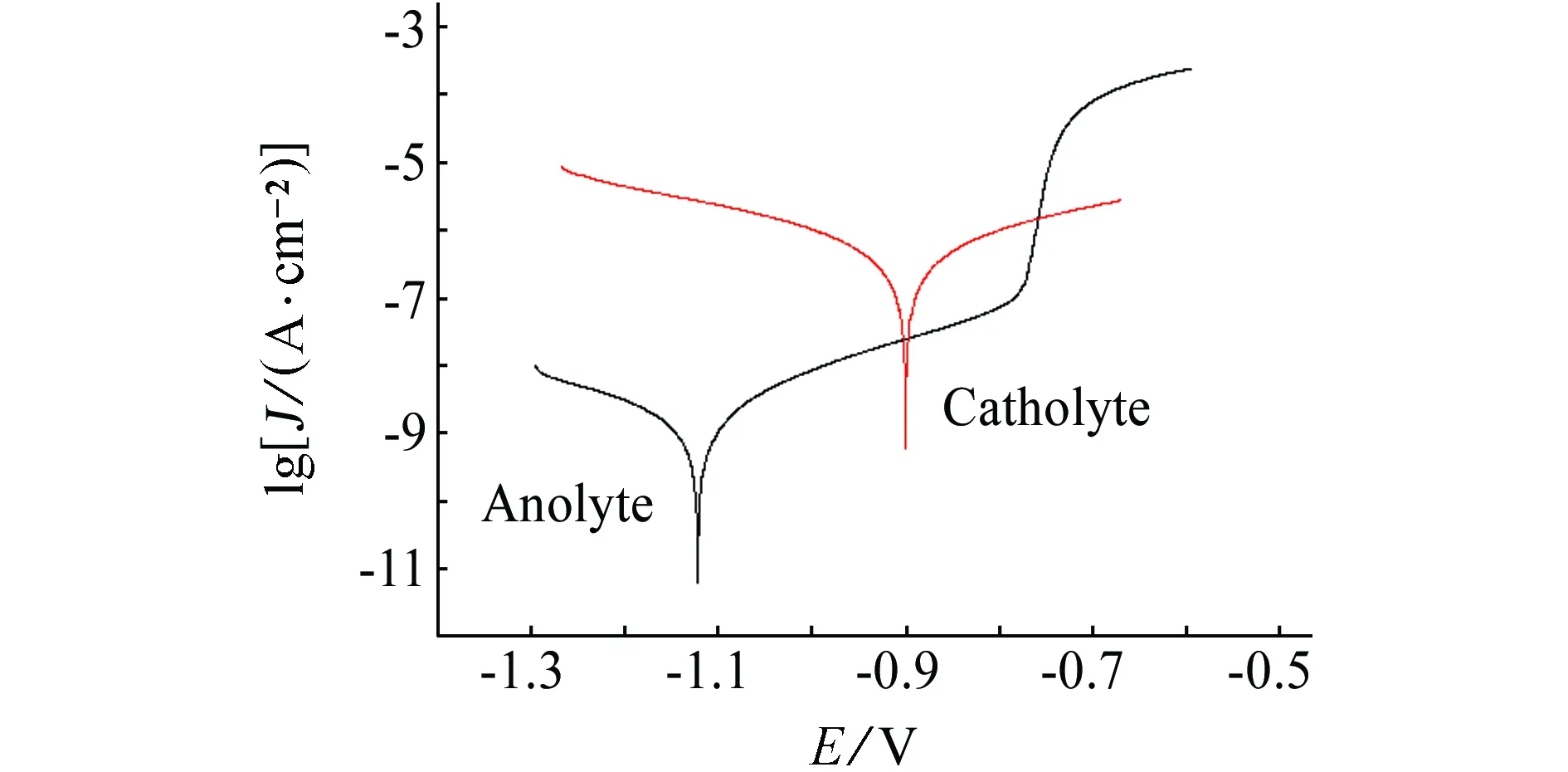

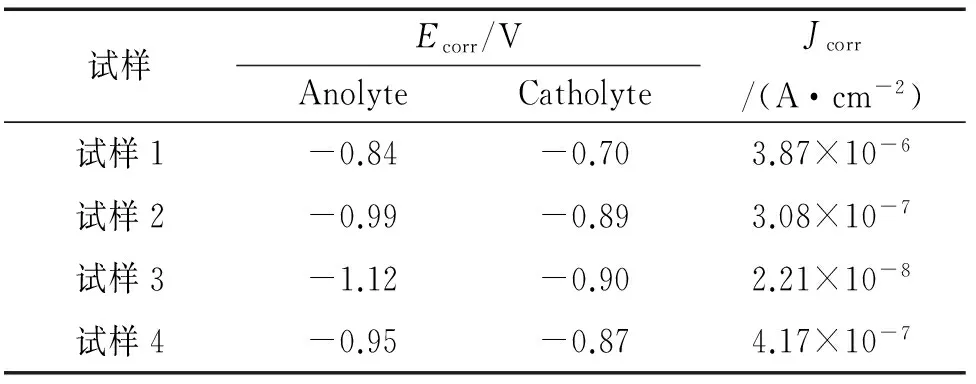

不同表面前处理铝合金在模拟阳极、阴极极化溶液中的动电位扫描极化曲线见图5,极化曲线相关电化学拟合参数见表1。由表1可见,碱蚀后再进行含氟化物溶液酸蚀处理的试样3的丝状腐蚀电

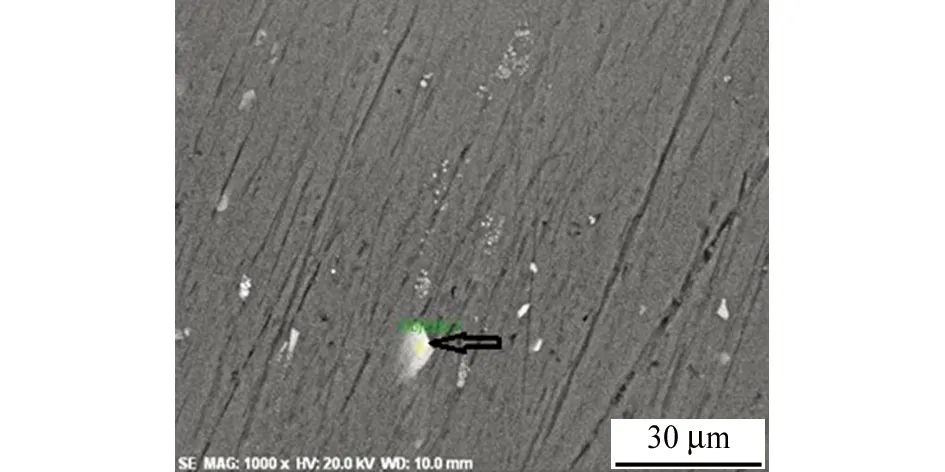

图2 铝合金表面形貌Fig. 2 Surface morphology of Al alloy

(a) 整个表面

(b) 白色颗粒图3 铝合金材料表面与表面析出物的成分分析能谱Fig. 3 The EDS of the whole surface (a) and the white particle (b) on the surface of 6063 aluminum alloy

流密度最小,为2.21×10-8A·cm-2,混合酸蚀处理后的试样1的丝状腐蚀电流密度最大,说明单纯的酸蚀前处理对抑制丝状腐蚀速率没有明显效果。

(a) AFM形貌 (b) 相分布 (c) 电势分布图图4 铝合金材料表面的AFM形貌(a)、相分布(b)与电势分布图(c)Fig. 4 AFM morphology (a), phase distribution (b) and potential distribution (c) of aluminum alloy

(a) 试样1

(b) 试样2

(c) 试样3

(d) 试样4图5 不同前处理后铝合金试样的极化曲线图Fig. 5 The potentiodynamic polarization curves of different pretreated aluminum alloy sample (a) sample 1 (b) sample 2 (c) sample 3 (d) sample 4

表1 不同前处理铝合金试样的极化曲线分析结果Tab. 1 The potentiodynamic polarization results of the different pretreated aluminum alloy sample

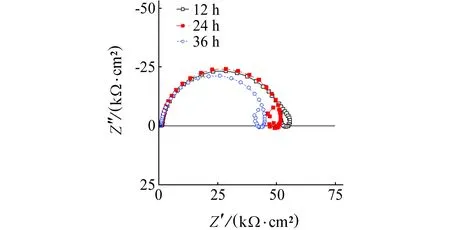

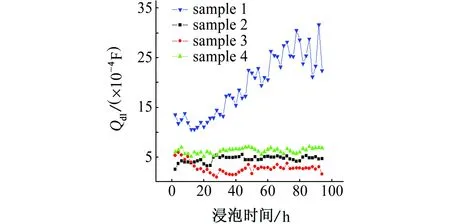

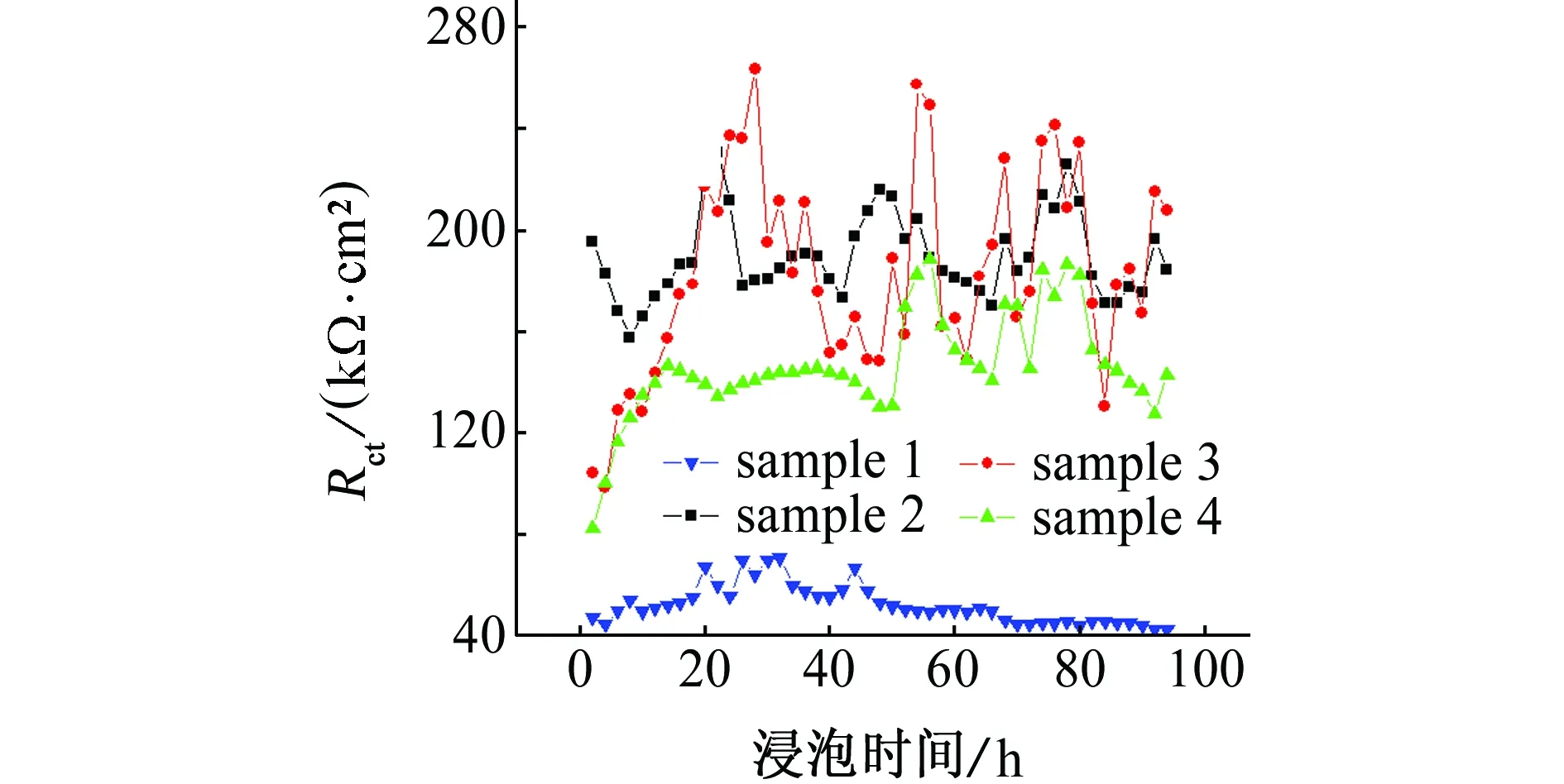

2.4前处理对6063铝合金试样丝状腐蚀过程电化学阻抗谱的影响

图6为经混合酸前处理的试样1的电化学阻抗图谱。所有试样的阻抗谱在96 h内的曲线形状均一致。EIS图谱均呈现出两个时间常数的特征,来自于涂层电容Cc及金属表面双电层电容Cdl,把电感的作用可以看成短路,可采用等效电路图7进行拟合。涂层界面的双电层电容与电子转移电阻随浸泡时间的增加而发生变化,如图8与图9所示。Qdl与丝状腐蚀的面积成正比[12], 由图8可见,试样3的Qdl最小,说明经过碱蚀与含氟化物溶液酸蚀前处理后可以抑制丝状腐蚀细丝的发展。碱蚀前处理后的试样2,碱蚀后再经硝酸前处理后的试样4的Qdl均大于试样3。单纯混合酸处理后的试样1的Qdl远大于另外3种前处理试样,丝状腐蚀速率最快。图9也可以说明试样1的前处理对抑制丝状腐蚀没有效果,其Rct(电子转移电阻)相对于其他三个试样要低。其他三个试样的电子转移电阻比较接近,但试样3的Rct略大于试样2与4,电子转移电阻出现震荡,可能是受到丝状腐蚀过程中涂层与基体界面剥离作用的影响。以上分析结果说明,碱蚀对于抑制丝状腐蚀的发展具有一定效果,而且碱蚀后进行含氟化物的酸蚀能较好地抑制丝状腐蚀的发展,可能是前处理加快了第二相脱落,从而减少了腐蚀原电池的阴极相面积。

图6 试样1在不同时间段的典型电化学阻抗谱Fig. 6 The typical EIS of sample 1 at different times

Rs为溶液电阻,Cc为涂层电容,Rpo为涂层电阻, Cdl为双电层电容,Rct为电荷转移电阻图7 电化学阻抗图谱的拟合等效电路Fig. 7 The equivalent circuit of EIS

图8 不同前处理试样Qdl随时间的变化Fig. 8 The change of Qdl of different pretreated samples with time

图9 不同前处理试样Rct随时间的变化Fig. 9 The change of Rct of different pretreated samples with time

3 结论

(1) AFM研究表明铝合金表面存在电势差异达125 mV的微阴极与微阳极。含氟离子酸性溶液与碱性溶液的联合腐蚀加强处理后可以减少铝合金表面第二相数量分布。

(2) 碱蚀后再进行含氟离子溶液酸蚀前处理后的铝合金材料具有最小的丝状腐蚀电流密度,而且其电化学阻抗双电层电容Qdl最小,电子转移电阻Rct最大,说明碱蚀与含氟化物溶液酸蚀前处理后可以抑制丝状腐蚀的发展,而经单一混合溶液酸蚀前处理的试样具有较大的丝状腐蚀电流。

[1]WANG Z Y,MA T,HAN W,et al. Corrosion behavior on aluminum alloy LY12 in simulated atmospheric corrosion process[J]. Transactions of Nonferrous Metals Society of China,2007,17(2):326-334.

[2]ZAID B,SAID D,BENZAID A,et al. Effects of pH and chloride concentration on pitting corrosion of AA6061 aluminum alloy[J]. Corrosion Science,2008,50(7):1841-1847.

[3]CEYLAN S,SERGIY B,MARTIN S,et al. In situ detection of differences in the electrochemical activity of Al2Cu IMPs and investigation of their effect on FFC by scanning Kelvin probe force microscopy[J]. Corrosion Science,2012,58:307-314.

[4]田秀云,杜洪曾,吴志巨. MD-82型飞机蒙皮的丝状腐蚀与防腐改进措施[J]. 民用飞机设计与研究,2004(2):46-49.

[5]朱祖芳. 建筑铝型材聚合物膜下的丝状腐蚀[J]. 腐蚀与防护,1999,20(6):255-256.

[6]赵月红,林乐耘. 不同加工及表面处理状态LF6铝镁合金的深海腐蚀行为[J]. 中国有色金属学报,2001,11(S1):27-30.

[7]陈明安,张新明,蒋志军,等. 铝及铝合金表面处理后的表面特征和粘接特性[J]. 化学与粘合,2001(6):262-264.

[8]LUNDERA O,OLSENB B,NISANCIOGLUB K. Pre-treatment of AA6060 aluminium alloy for adhesive bonding[J]. International Journal of Adhesion & Adhesives,2002,22:143-150.

[9]FABIAN E,THOMAS S,PETER J U,et al. In situ monitoring of corrosion processes within the bulk of AlMgSi alloys using X-ray microtomography[J]. Corrosion Science,2008,50:3455-3466.

[10]MOL J M C,HINTON B R W D H,VAN D W,et al. A filiform corrosion and potentiodynamic polarisation study of some aluminium alloys[J]. Journal of Material Science,2000,35:1629-1639.

[11]FEDRIZZI L,BIANCHI A,DEFLORIAN F,et al. Effect of chemical cleaning on the corrosion behaviour of painted aluminium alloys[J]. Electrochimica Acta,2002,47:2159-2168.

[12]MOL J M C,LANGKRUIS J V,WIT J H W,et al. An integrated study on the effect of pre-and post-extrusion heat treatments and surface treatment on the filiform corrosion properties of an aluminium extrusion alloy[J]. Corrosion Science,2005,47(11):2711-2730.

Effect of Pretreatment on Surface Micro-Characteristics and Filiform Corrosion Resistance of 6063 Aluminum Alloy

YANG Huan1,2, CHEN Dong-chu1, YIN Shi-hen3, PAN Xue-zhu4, YE Shu-lin5, WAN Bin6

(1. School of Science, Foshan University, Foshan 528000, China; 2. School of Mechanical & Automobile, Southern China University of Technology, Guangzhou 510641, China; 3. Analysis Center, Southern China University of Technology,Guangzhou 510641, China; 4. Guangya Aluminum Co., Ltd., Foshan 528000, China; 5. School of Mechanical Technology, Foshan University, Foshan 528000, China; 6. Shanghai Civil Aviation College,Shanghai 200232, China)

Different pretreatment methods were applied to modify the 6063 aluminum alloy surface, and scanning electrion microscopy (SEM), energy dispersive X-ray spectroscopy (EDS) and atomic force microscopy (AFM) were respectively used to study the micro-morphology, composition and potential distribution of the aluminum alloy surface, in addition, potentiodynamic polarization curve and electrochemical impendence spectroscopy (EIS) were also used to compare the filiform corrosion rate of the different surface-pretreated 6063 aluminum alloy. It was found that the pretreatment in the F-containing acid solution after etching in the alkaline solution could decrease the second phase amount in the alloy surface and make a devotion to improve the corrosion resistance. As a result of surface modification in the optimized solutions, the fillform corrosion current was lowered, and the painted aluminium alloy had the minimum double-layer capacitance (Cdl) and maximum electronic transfer resistance (Rct) in the EIS, while pretreatment in the mixed acid solution was unable to decrease the fillform corrosion rate.

aluminum alloy; pretreatment; micro-characteristic; filiform corrosion

10.11973/fsyfh-201510010

2014-10-18

教育部重点科技创新项目(211129); 广东省自然科学基金(s2012010010244 ); 佛山市科技创新专项(2014AG10009)

陈东初(1972-),教授,博士,从事金属腐蚀与防护研究,0757-82776783,275743754@qq.com

TG174.4; TB37

A

1005-748X(2015)10-0947-05