6061铝合金氟钛酸盐转化膜耐蚀性能的改性研究

2015-10-29李红玲刘双枝

李红玲,刘双枝

(1. 新乡学院 化学与化工学院,新乡 453000; 2. 开封大学 化学工程学院,开封 475004)

6061铝合金氟钛酸盐转化膜耐蚀性能的改性研究

李红玲1,刘双枝2

(1. 新乡学院 化学与化工学院,新乡 453000; 2. 开封大学 化学工程学院,开封 475004)

采用单因素试验研究了氟硅酸铵、络合剂及缓蚀剂对 6061 铝合金表面氟钛酸盐转化膜耐蚀性能的影响。结果表明,最佳的转化液成分及转化条件为:氟化钠3 g/L,氟硅,酸铵4 g/L,六偏磷酸钠1.0 g/L,钛盐1.5 g/L,H2O21.5 ml/L,常温下转化处理10 min,处理液pH 5.0。采用SEM,EDS和极化曲线方法测试了改性后转化膜的形貌及耐蚀性。结果表明,改性后的氟钛酸盐转化膜由连续而致密的晶体颗粒组成;氟钛酸盐转化膜使 6061铝合金的自腐蚀电位增加了77 mV,转化膜的腐蚀电流密度降低了约80%;6061铝合金的耐蚀性能明显得到提高。

6061铝合金;氟钛酸盐转化膜;氟硅酸铵;六偏磷酸钠;耐蚀性

铝是使用量最大、应用范围最广的有色金属材料之一,虽然铝的标准电极电位低、化学性质活泼,但由于硬度、耐磨性差及在腐蚀介质中耐蚀性差等缺陷,一定程度上限制了铝材料的适用范围、缩短了其使用寿命。钛盐类化学转化膜工艺由美国 Amchem Products Inc于 20 世纪 80 年代初首先提出,随后德国汉高、日本 Parker 等公司开展了大量研究。是目前为数不多的得到工业化应用的工艺之一,它最早用于易拉罐的表面处理,后来逐渐扩展到汽车、电子、航空、建筑型材等行业。铝合金与含锆酸盐或钛酸盐的处理液发生一系列的化学反应和水解作用后,所生成的转化膜是由三氧化二铝、水合氧化铝、氢氧化铝、锆或钛与氟的络合物等组成的混合夹杂物膜,该工艺具有操作简单,所获得的膜层与有机聚合物的结合力强等优点[1-3]。针对目前无铬转化膜研究中转化膜耐蚀性存在的问题,本工作在前期研究氟钛酸钠转化膜的基础上[4],开展了进一步提高其耐蚀性能的改性研究。

1 试验

1.1试验及试剂

试验用6061铝合金的化学成分(质量分数/%)为:Si 0.4~0.8,Fe 0.70,Cu 0.15~0.4,Mn 0.15,Mg 0.8~1.2,Cr 0.04~0.35,Zn 0.25,Ti 0.15,余量为铝。

成膜工艺流程如下:将6061铝合金切成30 mm×30 mm×3 mm后脱脂→水洗→碱洗→水洗→脱氧/出光→水洗→钝化→水洗。

试验主要药品有:氟化钠NaF 41.99 g,分析纯(国药集团化学试剂有限公司);硫酸氧钛TiOSO4160.02 g,化学纯( 美国进口试剂);氟硅酸铵(NH4)2SiF6178.14 g,分析纯(上海三爱思试剂有限公司);硝酸HNO363.01 g,分析纯(西安三浦精细化工厂);氢氧化钠NaOH 40.01 g,分析纯(天津化学试剂三厂);六偏磷酸钠(NaPO3)6611.77 g,分析纯(天津福晨化学试剂有限公司)。

1.2转化膜性能评定

采用AMRAY 1000B扫描电子显微镜(SEM)进行表面微观形貌观察;采用上海辰华仪器公司生产的CHI660A型化学工作站对转化处理前后的铝合金试样进行极化曲线测试。采用HY914胶封闭试样,留出工作面积为1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),测试溶液质量分数为3.5% NaCl溶液,动电位扫描速率为5 mV/s,扫描范围-2.0~0.2 V(SCE,下同)。

采用牛津公司 INCA 型能谱仪分析转化膜元素组成及其含量。

盐雾试验在SY/Q-750中性盐雾箱中进行,具体操作按ASTM B117-2011标准:试样暴露于温度为35 ℃、相对湿度为100%的恒定环境中,腐蚀介质为5% NaCl 溶液,pH为6.5~7.2,试验时间为 235 h,试片与垂直方向呈30°。

2 结果与讨论

2.1氟钛酸盐的改性影响因素

2.1.1 氟硅酸铵

由于氟硅酸铵易溶于水发生如下反应:

(1)

SiF62-是一种成膜促进剂,能发生如下反应:

(2)

此反应中,产生的氟与铝反应形成氟铝配位体AlF63-,为氟钛酸盐转化膜的生长提供晶核,同时生成的SiO2胶体[5]沉积在基体表面,能够填补氟铝酸盐转化膜颗粒之间的空隙,使转化膜的耐腐蚀性能提高。转化液组分及操作条件如下:氟化钠3 g/L,NaPO361 g/L,钛盐1.5 g/L,H2O21.5 ml/L,转化时间10 min,处理液pH 5.0。

图1是氟硅酸铵含量对氟钛酸盐转化膜耐蚀性的影响。由图1可知,转化膜的耐蚀性随着氟硅酸铵含量的增大先增后降。当氟硅酸铵含量达4 g/L时,耐蚀效果最好,盐雾时间可达235 h。如果氟硅酸铵的含量较低,溶液中SiF62-的含量少,不能产生足够量的SiO2来填补氟铝酸盐转化膜颗粒之间的空隙,使得转化膜的耐蚀性不能得到明显提高,同时转化液中F-含量过低,不能在铝合金表面发生足够的刻蚀作用,成膜不完整,盐雾试验时很快便出现黑斑,腐蚀速率较快;随着氟硅酸铵的质量浓度的增加,其电离和水解的结果将向溶液中释放大量具有刻蚀性的SiF62-,加速了铝基体的溶解,进而阻碍转化膜的形成,所以转化膜的耐蚀性也随之降低;若含量过高,在 NH4+的作用下,有少量的SiO2聚集解析出来使得溶液中有少许白色沉淀,这样就破坏了溶液的有效成分,影响了成膜的效果。试验发现,当氟硅酸铵含量达7 g/L时,溶液的有效性就会遭到破坏,此条件下所生成的转化膜不连续,颜色也不均匀。

图1 (NH4)2SiF6含量对转化膜耐蚀性能的影响Fig. 1 Effect of (NH4)2SiF6 concentration on corrosion resistance

2.1.2 六偏磷酸钠

六偏磷酸钠是一种长链无机盐,属于聚合型磷酸盐缓蚀剂,能够在金属与介质的接触表面形成一层致密的膜层从而对金属起到保护作用,该膜可以将金属表面的腐蚀微电池完全覆盖,以此来降低或阻止腐蚀电流通过,达到防腐蚀效果[6]。有文献报道,添加(NaPO3)6的电解液对铝合金有很好的成膜效果[7]。(NaPO3)6在水溶液中能够电离生成带负电、具有较强吸附活性的磷酸根阴离子,可以络合除碱金属外的金属阳离子[8],如Cu2+、Al3+等。因此,当六偏磷酸钠与铝、铜等金属离子反应形成沉淀填补到氟铝酸盐转化膜颗粒之间的空隙时,转化膜的防腐性能就能得以提高。反应式如下:

(3)

(4)

转化液组分及操作条件分别为:氟化钠3 g/L,(NH4)2SiF64 g/L,钛盐1.5 g/L,H2O21.5 ml/L,转化时间10 min,处理液pH 5.0。

图2是不同含量六偏磷酸钠对氟钛酸盐转化膜的改性效果。由图2可见,当六偏磷酸钠含量为1.0 g/L时,耐盐雾效果最好,时间长达235 h。试验发现,当六偏磷酸钠的质量浓度低于0.2 g/L时,成膜效果不好,膜层不连续,这是由于六偏磷酸钠含量过低时,达不到沉淀的溶度积不能形成沉淀,同时有部分Na4P6O182-吸附在带正电的Al3+活性区,其较长的链长结构影响了膜层的生长;随着六偏磷酸钠含量的增加,所生成的转化膜连续性和致密性随之增加,耐蚀性能也随之加强;而六偏磷酸钠的含量高于1.2 g/L时,六偏磷酸钠与Cu2+、Al3+形成络合物而不能形成沉淀[9],此时高浓度的磷酸根阴离子更多地表现出较强的吸附活性,阻碍了成膜的进行,使得最终所生成的转化膜颜色变深、不连续,在盐雾时很容易出现黑斑和点蚀。因此,六偏磷酸钠含量过低或过高时转化膜耐蚀性能都较差,容易发生点蚀和斑状腐蚀。

图2 (NaPO3)6含量对转化膜耐蚀性能的影响Fig. 2 Effect of (NaPO3)6 concentration on corrosion resistance of conversion coating

2.1.3 NaF

NaF是一种成膜促进剂,一方面F-活化成膜前的试片表面,另一方面其较强的络合能力能够控制Al3+生成Al(OH)3沉淀的速率,使表面成膜均匀。F-刻蚀铝表面,与溶解释放出的Al3+形成稳定的氟铝配位体AlF63-,由于溶液中存在一定含量的Na+,而Na3AlF6在常温时的溶度积很低,就容易发生下列沉淀反应,从而在铝合金表面生成氟铝酸钠转化膜[10]。因此,转化液中不同含量的NaF对成膜有着重要的影响。

(6)

图3 NaF含量对转化膜耐蚀性能的影响Fig. 3Effect of NaF concentration on corrosion resistance

图3是氟硅酸铵4 g/L,六偏磷酸钠1.0 g/L,钛盐1.5 g/L,H2O21.5 ml/L,pH为5.0,转化时间为10 min,常温条件下氟化钠含量对转化膜形成及耐蚀性能的影响。研究发现,当氟化钠的浓度较低时,不足以刻蚀铝表面,没有足够的Na3AlF6晶核来供膜生长,转化反应难以发生成;而浓度过高时,F-的过度刻蚀,使得铝离子的溶解速度大于成膜速度,阻碍了转化膜的形成,同时也使得6061铝合金中的铜溶解,转化液受到污染,从而使转化膜质量和耐蚀性能降低。而且,当氟化钠的含量大于6 g/L时,转化液中有少许沉淀,可能是由于转化液中存在的NH4+,促进Na+和SiF62-结合形成Na2SiF6结晶析出,改变了转化液中的各种成膜离子的有效浓度,对成膜极为不利。当氟化钠的含量为3 g/L时,能达到理想的成膜效果,且耐蚀性能最佳。2.2转化膜耐蚀性能

2.2.1 转化膜表面形貌

由图4可见,与改性处理前相比,转化膜表面小孔洞的数量减少而团聚颗粒的数量有所增加,相应地,转化膜的致密性有所增加。转化膜无明显的缺陷,膜层均匀、平整、致密、连续,没有破损和开裂行为,还观察到转化膜是由粒度比较均匀的球形小颗粒构成的,但是小颗粒粒度有所减小。

(a) 改性处理前 (b) 改性处理后图4 转化膜表面形貌Fig. 4 Surface morphology of conversion coating before (a)and after (b) modified treating

2.2.2 中性盐雾测试

由图5可见,转化前铝合金2 h就出现了腐蚀;经转化液处理后改性前形成的氟铝酸钠转化膜在158 h时出现了点蚀,经过改性处理后,形成的氟铝酸钠转化膜连续而致密、呈亚光, 耐盐雾腐蚀时间达235 h。

(a) 未处理(b) 转化液处理(c) 改性处理图5 样品中性盐雾照片Fig. 5 NSST photos of the samples

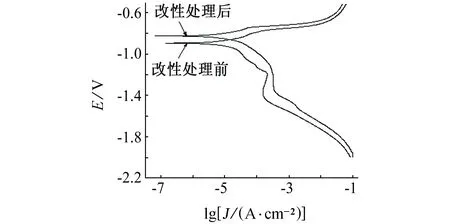

2.2.3 极化曲线

图6是改性前和改性(最佳条件下)处理后6061铝合金在3.5% NaCl 溶液中的极化曲线。由图6可知,改性前铝合金的腐蚀电位为-0.903 V,改性处理后的腐蚀电位为-0.826 V。氟铝酸盐转化膜改性处理后使6061铝合金的腐蚀电位相对改性前正移了77 mV。由Tafel直线外推得出的改性前转化膜的腐蚀电流密度为5.95×10-7A/cm2,改性处理后为9.27×10-8A/cm2,转化膜的腐蚀电流密度降低了约80%。氟铝酸盐转化膜改性处理后6061铝合金的腐蚀电位正移以及腐蚀电流密度的减小,使得6061铝合金惰性增强、腐蚀速度降低,提高了6061铝合金的防腐蚀性能。

图6 铝合金在3.5% NaCl溶液中转化前后的极化曲线Fig. 6 Polarization curves for aluminum alloy in 3.5% NaCl solution before and after conversion treatment

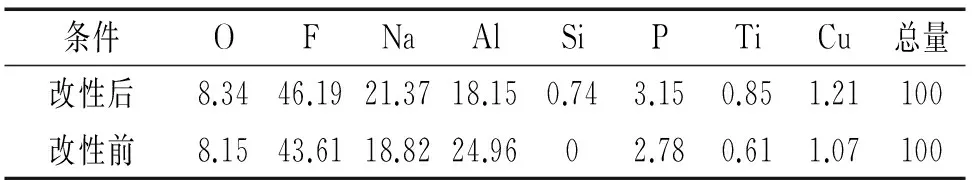

2.2.4 转化膜成分分析(EDS)

表1是改性前和改性后相应转化膜的组成。可见,两种转化膜的相同组成元素有氧、氟、钠、铝、磷、

钛和铜,经六偏磷酸钠和氟硅酸铵作用时还含有硅。对比这两种转化膜组成元素的含量,可以发现,氟、钠和铝是主要的组成元素,即氟铝酸钠构成转化膜的骨架。六偏磷酸钠和氟硅酸铵共同作用时所得转化膜中氧、氟和磷明显高于不含六偏磷酸钠和氟硅酸铵的转化处理液作用时的情况,但铜含量也略高些,可能表面形成了更多的磷酸盐颗粒物,而颗粒之间的细小间隙使得铜的含量相对较高,六偏磷酸钠和氟硅酸铵共同作用时转化膜表面形成SiO2胶体,填补了颗粒间的空隙,使得膜层更为平整,铜含量也相对较低,这样就降低了腐蚀性的Cl-、水分子、空气等穿透氟铝酸盐颗粒的可能性,因此耐中性盐雾测试时间更长,即转化膜的耐蚀性能更好。

表1 改性前和改性后所得氟铝酸盐转化膜 各元素的含量对比(质量分数)Tab. 1 The contents of elements in the fluoroaluminate conversion coating before and after modified treating(mass) %

3 结论

通过在转化液中加入氟化钠、六偏磷酸钠、氟硅酸铵,对铝合金表面氟钛酸钠盐转化膜进行改性,改性后的最佳工艺条件为:氟化钠3 g/L,六偏磷酸钠1.0 g/L,氟硅酸铵4 g/L,pH 5.0,常温,转化时间10 min。采用该优化工艺,可在6061铝合金表面制得耐中性盐雾时间达235 h的转化膜,与改性前的转化膜相比,其自腐蚀电位正移了77 mV,转化膜的腐蚀电流密度降低了约80%,使得铝合金的耐蚀性得到了明显提高。

[1]LUNDER O,SIMENSEN C,YU Y,et al. Formation and characterisation of Ti-Zr based conversion layers on AA6060 aluminum[J]. Surface and Coatings Technology,2004,184(2/3):278-290.

[2]NORDLIEN J H,WALMSLEY J C,NISANCIOGLU K,et al. Formation of a zirconium-titanium based conversion layer on AA6060 aluminium[J]. Surface and Coatings Technology,2002,153(1):72-78.

[3]郭瑞光,杨杰,康娟. 铝合金表面钛酸盐化学氧化膜研究[J]. 电镀与涂饰,2006,25(1):46-48.[4]秦振华,李红玲. 6061铝合金表面氟钛酸盐转化新工艺[J]. 腐蚀与防护,2014,35(7):742-745.

[5]李军,王燕,张凌之. NH4+对氟硅酸钠(钾)结晶的影响[J]. 四川大学学报(自然科学版),2001,38(3):393-396.

[6]张俊. 磷精细化学品生产工艺[M]. 昆明:云南科技出版社,1998.

[7]姜兆华,辛世刚,王福平,等. (NaPO3)6-NaAlO2体系铝合金微等离子体氧化研究[J]. 材料工程,2000(7):40-41.

[8]陈兴华,王毓华,等. 磷酸盐对细粒铝硅酸盐矿物分散行为的影响[J]. 中南大学学报(自然科学版),2007,38(2):238-244.

[9]祁鲁梁. 水处理药剂及材料实用手册[M]. 北京:中国石化出版社,2000:412-413.

[10]郭瑞光,王晓昌,耿志良,等. 环境友好型铝合金表面转化膜的制备及其耐蚀性能[J]. 材料保护,2008,41(12):14-16.

Modification Research of Fluorinetitanate Conversion Coating Resistance on 6061 Aluminum Alloy

LI Hong-ling1, LIU Shuang-zhi2

(1. School of Chemistry and Chemical Engineering, Xinxiang University, Xinxiang 453000, China;2. College of Chemical Engineering, Kaifeng University, Kaifeng 475004, China)

The effects ammonium fluorosilicate, complexing agent and inhibitors on the corrosion resistance of fluorinetitanate conversion coating on the surface of 6061 aluminum alloy was studied by the single factor experiment. The optimal operation parameters were as follows: NaF 3 g/L, (NH4)2SiF64 g/L, (NaPO3)61.0 g/L, titanium salt 1.5 g/L, H2O21.5 ml/L, pH 5.0, normal temperature, 10 minutes. SEM, EDS and polarization curves were used to invstingate the morphology and corrosion resistance of the coating. The results showed that the fluorinetitanate conversion coating was composed of continuous and compact crystal particles. The corrosion potential increased about 77 mV and the corrosion current density decreased about 80%, the corrosion resistance was improved obviously.

6061aluminum alloy; fluorinetitanate conversion coating; ammonium fluorosilicate; six partial sodium phosphate; corrosion resistance

10.11973/fsyfh-201510008

2015-04-03

商丘市科技攻关项目(141003)

李红玲(1977-),讲师,硕士,从事金属材料表面改性方面的研究,13937314347,13937314347@163.com

TG174.44

A

1005-748X(2015)10-0938-04