钢箱梁顶推施工工艺应用

2015-10-29史爱军

史爱军

(中铁一局集团第五工程有限公司 陕西省 宝鸡市 721006)

钢箱梁顶推施工工艺应用

史爱军

(中铁一局集团第五工程有限公司陕西省宝鸡市721006)

桥梁的建设一直伴随着人类的发展,尤其是自现代工业革命起,桥梁建设的发展实际上代表着人类文明的发展,代表着一个国家的科技进步。本文简要论述了钢箱梁顶推施工工艺在富龙项目那谢立交桥施工中的具体应用,希望用以交流学习。

焊接;拼装;顶推;落梁

1 概况

富宁至滇桂界(龙留)高速公路第1合同板仑段那谢互通式立交。上部结构设计为:(4×18)+(40+50+40)+4×(4×20)+(4×19)m,其中(40+50+40)为一联钢箱梁,其余各联均为现浇箱梁。桥梁宽度10.5m,钢箱梁为单箱两室三孔连续,桥梁平面处于圆曲线上,全桥划分为4种类型,全桥采用盆式支座。

2 施工准备

2.1现场场地布置

钢箱梁主要采用工厂板单元制造,单元件运输到现场后,用塔吊吊装到临时支架上,节段间各横向分段拼焊,然后进行每个相邻节段间全断面焊接。

2.1.1存梁场地

存梁场设在高速公路左侧,匝桥桥头,存梁场地总长约20m,宽度约32m,预存每幅桥2~3个节段钢梁的杆件,存梁台座高出施工场地40cm,为了便于排水,施工场地高出地面50cm左右。

2.1.2顶推及拼装平台布置

顶推及拼装平台设于桥起始端,平台尺寸为60m×6.5m(长×宽),钢梁于平台上进行组拼成型后再进行顶推作业。

2.2劳动力组织计划

钢箱梁架设的作业层根据工作内容,主要分为钢箱梁运输、钢箱梁架设、顶推作业和桥面焊接等四个主要作业队负责现场施工。

2.3主要的施工机械设备准备

塔吊(400t·m)1台;25t汽车吊1台;50t千斤顶(行程200mm)8台;50t油缸(行程1500mm)2台;100t千斤顶(行程200mm)4台;300t千斤顶(行程200mm)4台;顶推液压系统1套;纠偏液压系统1套。

2.4钢箱梁施工阶段划分

钢箱梁施工划分为七个阶段:钢箱梁板单元厂内加工制作阶段;现场施工准备阶段;顶推及拼装平台及临时墩拼装阶段;钢箱梁现场拼装阶段;现场焊接及检验阶段;顶推架设阶段;安装支座及落梁阶段;防腐施工及临时支架拆除阶段。

纵向全长共划分为11个节段,长度组合为(9.96+4×12+14+ 4×12+9.96)m。

横向板单元划分为17块,其中顶板单元4块,底板单元2块,腹板单元3块,横隔板单元8块。

3 钢梁现场安装施工方案

3.1施工的难点、重点

(1)钢箱梁段跨度大,跨越的罗富高速车流繁忙,顶推施工难度较大。

(2)钢箱梁线形控制精度高

钢箱梁为曲线连续梁,平面处在圆曲线或缓和曲线上,横坡处于变化状态,在拼装过程中需要同时保证成桥平面曲线形和竖向立面线形,线型精度要求高,控制难度大。

(3)焊接要求高

钢箱梁为全焊钢结构,现场焊接的工作量较大,存在手工电弧焊、CO2气体保护和埋弧自动焊等,焊接位置存在平焊、横焊、立焊和仰焊,焊接工位多,同时焊接要求高,大多的焊缝要进行超声波、磁粉及X射线等探伤。因此,如何控制其焊接变形和焊接残余应力,保证钢箱梁几何尺寸精度是钢箱梁制造的难点。

(4)运输尺寸大

钢箱梁采取工厂板单元制造,现场安装的方案,其单元尺寸大,运输受道路条件和超限运输也是一大难点。

(5)施工安全防护措施多、安全防护要求高

在高空施工要设置施工操作平台,在跨线部分上方施工时,在下面道路路未封闭状态下,要在高空进行防护,防止火花、小物件等坠落。

(6)顶推到位后,落梁高度高、难度大。

(7)工期短,施工组织难度较大。

3.2安装总体施工方案

充分考虑桥梁结构特点、道路运输、施工场地布置、桥位周边环境、交通状况等因素,为满足安全、工期、技术、经济等方面的要求,该桥钢箱梁采用顶推法施工。

顶推法架设方案在支架上集中拼装,便于采取安全防护措施,还可避免因雨季施工对钢箱梁焊接带来的不利影响,有利于控制安全、质量、工期等风险。

钢箱梁板单元运输至存放场地,利用塔吊将板单元吊装至顶推及拼装平台上进行现场总拼,将钢箱梁节段的平面位置和高程调整到施工线形后,进行焊接,焊接顺序为:先纵向焊缝焊接再进行环型全断面焊缝焊接。

钢箱梁顶推顺序:由桥大里程方向向小里程方向顶推,顶推采用后端双点同步顶推的方式,拟整幅钢箱梁分5个顶推循环完成。钢箱梁每顶推前进一个轮次,在钢箱梁支撑墩上设置纵横移调整装置调整钢箱梁状态,待钢梁全部顶推到位后,采用千斤顶落梁的方法将钢梁整体调整至设计标高,达到设计要求后安装支座。

为了架设及安装焊接方便,连续钢箱梁底板桥横向保持水平组拼,钢箱梁水平顶推。

架设流程:

步骤一:①在6#~8#桥墩间布置60m钢箱梁拼装胎架;②在拼装胎架上布置滑道,调整滑道标高。③施工各墩临时支墩,其上布置滑移、纠偏和起顶装置。③安装塔吊。

步骤二:在拼装胎架上拼装导梁。

步骤三:①安装顶推系统;②导梁向前顶推,直至胎架上预留第一顶推轮次拼装位置为止。

步骤四:①在导梁尾部拼装第一顶推轮次钢箱梁;②连接钢箱梁与导梁。

步骤五:①向罗村口侧顶推第一轮次钢箱梁,人工喂板实现桥梁墩台处梁底滑板连续;②导梁不得在高速公路上方悬臂过久,可在公路两侧做临时支墩临时支撑;③在顶推过程中利用墩顶和桥台处的纠偏装置,对连续钢箱梁进行横向纠偏。

步骤六:在胎架上拼装第二轮次钢箱梁。

步骤七:①顶推第二轮次钢箱梁;②顶推过程中利用墩顶处的纠偏装置,对连续钢箱梁进行横向纠偏。

步骤八:重复拼装顶推钢箱梁,直至导梁达到4#桥墩。

步骤九:①继续顶推钢箱梁;②推过程中利用墩顶处的纠偏装置,对连续钢箱梁进行横向纠偏;③当第一节导梁从边桥墩出来后,拆除第一节导梁。

步骤十:①继续顶推、拼装连续钢箱梁,直至全部拆除导梁,连续钢箱梁纵向达到设计位置。②通过调整桥墩处纠偏装置,调整连续钢箱梁横向位置至设计位置;

步骤十一:①安装落梁装置,利用墩顶落梁装置,把连续钢箱梁顶离滑块,拆除拼装支架。②通过落梁装置,下放钢箱梁,把连续钢箱梁调整至设计标高。

步骤十二:①利用横向纠偏装置,再次调整钢箱梁平面位置与设计相符;②安装连续钢箱梁支座;③拆除墩顶落梁装置、纠偏装置及各墩临时支墩;③完成连续钢箱梁架设,进入桥面系工序。

3.3主要的施工方法

3.3.1临时支架施工

(1)临时结构布置

本桥临时支架主要分为临时墩支架和拼装支架。临时墩支架采用钢管结构,包括扩大基础和支撑架,设在跨中主墩墩旁,主要为克服顶推施工过程中水平力对主墩墩身的不利影响。墩顶支架为钢箱梁的主要承载结构,装支架为钢箱梁顶推前的拼装施工平台。

(2)拼装支架及滑道

拼装支架主要用于组拼钢箱梁节段,并将节段总拼成型,同时为滑道梁提供支撑。

①拼装支架的长度选定考虑以下因素:

由于钢箱梁线型复杂,为便于线型控制,钢箱梁的组拼焊至少要提供2个工作位置;另打磨涂装需要至少2个工位。而钢箱梁纵向节段最长为14m,最短为9.96m,由此计算拼装支架最小长度应为55m。

②拼装支架的纵、横向线型及标高确定。

a.拼装支架的平面线型为直线,沿桥梁轴线顺接。

b.拼装支架的纵向线型为有坡度直线,其纵向坡度以钢箱梁两桥台处梁底中心设计标高连线坡度为准。

c.考虑到导梁位于最大悬臂时,正处于公路正上方,为使其不侵入行车道界限,以净高不小于5m,确定拼装支架顶面标高。

(3)防雨棚

在钢箱梁组拼焊区设防雨棚,以保证钢箱梁组拼焊时的环境条件。为方便起吊,防雨棚采用活动式,需要时可以移动至焊接工位。另于钢箱梁涂装工位设半封闭式防护棚,以保证涂装时的环境条件。

(4)导梁

导梁采用工型梁桁架形式,梁高2.032m,节间间距9.5m,纵向布置两片桁,两片桁平行,桁间间距为5.99m,与钢箱梁顶推滑道一致。导梁后端上下面板、腹板分别于钢箱梁的面板、底板及中腹板焊接连接。

钢箱梁顶推最大悬臂时,导梁前端最大变形约887mm。为消除导梁前端下挠,方便导梁上墩,导梁前端利用设于墩顶斜腿支架上的千斤顶施以顶力起顶。经计算,顶力为28.9t。

3.3.2支架施工

临时支架主肢采用φ630mm×10mm的螺旋钢管,肢间联接系采用φ273mm×8mm钢管,截面形式为纵桥向间距4000mm,横桥向间距3000mm。

在支架顶部沿横桥向通长设置1根箱形梁作为横向分配梁,用于钢箱梁的支撑及滑移支座。为减小顶推过程的摩擦力系数,在墩顶支架分配梁顶面铺设不锈钢板,并在顶推过程中涂抹黄油增加润滑效果。

支架全部采用现场焊接结构,施工时严格按照钢结构施工规范进行焊接,同时墩顶支架严格按照设计标高控制。

3.3.3施工平台的搭设

为了保证施工人员在临时支架上的施工及人身安全和高速公路上的车辆安全通行,本桥支架系统设计有专用施工平台、防护拦杆和高速公路防护装置。

3.3.4支架的拆除

临时支架采用由上到下由主到次的的原则进行拆除。

4 箱梁梁段总拼

4.1钢箱梁总拼总则

在桥侧向设一个55m长的拼装平台,从工厂运输过来的单元件通过汽车运输到拼装平台处,再由塔吊在拼装平台上总拼成梁段,然后顶推依次进行下一个梁段的拼装,如此按顶推步骤循环施工,直至钢箱梁架设完毕。

4.2钢箱梁节段拼装

①纵向按2+1方式匹配,每拼焊完成约35m后,进行一次顶推,在胎架上预留一个节段作为母梁,依次拼装。②匹配两箱梁对应接口。③利用胎架线型控制箱梁线型。③制造节段梁组装工艺流程。⑤总拼工艺:在无日照影响的情况下,以胎架测量塔和横基线为基准,按顺序组拼各类型板单元件,组拼完后对节段进行焊接。

4.3钢箱梁段的焊接工艺

钢箱梁断面大,焊接接头形式种类多,焊接位置具有全位置的特点,它不仅要保证焊缝质量,而且要保证箱梁产生的变形最小,因此,钢箱梁焊接采取了特殊的焊接工艺。

(1)顶板与顶板、底板与底板、底板与外腹板、腹板与顶板全部采用单面焊双面成形工艺进行焊接,即底层焊缝用CO2气体保护半自动焊焊接,配ER50-6φ1.2mm焊丝,其余焊缝采用埋弧自动焊焊接,配H08Mn2Eφ5.0mm焊丝。

(2)横隔板连接焊缝焊接

横隔板与外腹板焊缝、横隔板与顶底板焊缝、横隔板角接焊缝以及其余焊缝全部采用CO2气体保护半自动焊焊接,配ER50-6φ1.2mm焊丝,以减小焊接变形。

4.3.1焊接接头形式

钢结构工地焊接形式较少,此前应作焊接工艺评定清册及焊接工艺评定报告,并经专家评审后形成焊接工艺作业指导书,在此不再赘述。

4.3.2焊接及检测设备

交直流电焊机;二氧化碳焊机;焊条烘箱;空压机、超声波探伤仪、焊缝检测工具;二氧化碳电弧焊枪;焊缝量规碳弧气刨枪。

4.3.3焊接方法及焊接材料

本桥钢结构主要材质为Q345qD,主要采用的焊接方法依据专项的现场焊接工艺执行。

4.3.4焊缝外观检查项目及方法

所有焊缝均按下表规定在全长范围内进行外观检查,不得有裂纹、未熔合,焊瘤,夹渣、未填满及漏焊等缺陷。

焊缝施焊24h,经外观检验合格后,再进行无损检验。主要杆件受拉横向对接焊缝的超声波探伤内部质量等级应达到Ⅰ级,主要杆件受压横向对接焊缝、纵向对接焊缝超声波探伤内部质量等级应达到Ⅱ级。超声波探伤方法和检验等级应符合《铁路钢桥制造规范》(TB10212-2009)和《钢焊缝手工超声波探伤方法和探伤结果分级》(GB11345-1989)的规定。

4.3.5钢箱梁梁段验收

(1)钢箱梁验收按照设计图纸、技术规则等相关条例执行。(2)梁段验收按照规范和文件进行验收。

4.4纵向顶推作业及横向纠偏

4.4.1顶推装置工作流程

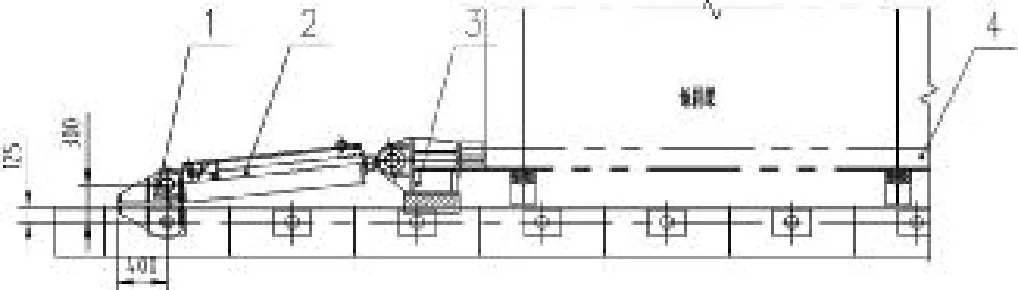

图1 顶推装置示意图

工作流程:

(1)钢箱梁拼装完成,安装顶推装置,固定滑道顶推连接座;

(2)顶推钢箱梁向前走行1m;

(3)解除滑道顶推连接座,收顶,滑道顶推连接座向前移动1m;

(4)重新固定滑道顶推连接座,重复顶推动作,直至完成1个顶推轮次。

4.4.2顶推速度及顶推力的确定

(1)顶推速度的确定

钢箱梁顶推采用后端双点同步顶推的方式,顶推过程包括:油缸伸缩过程、油缸连接销轴插拔销过程、钢箱梁纠偏过程。每个顶推轮次时间约为10m/h。

顶推油缸参数为:顶推力50t,顶推行程1500mm,顶推速度20mm/s。

(2)顶推力的确定

匝CKO+855桥钢箱梁顶推力的确定:钢梁自重G1′=588.5t,导梁自重G2′=70t。

滑座与滑道摩擦系数μ=0.1(滑道面涂润滑油),最大顺桥向坡度-3.59%,设置2套顶推装置,则顶推装置需要的顶推力为:

F=μG/2-G/2×3.59%=(0.1-3.59%)×(588.5+70)/2=21.1t

式中:G为导梁和钢梁的总重。

考虑到摩擦力的不均匀因素,选用2台50t液压油缸,安全系数2.4

4.4.3横向限位及纠偏

横向限位及纠偏装置设在墩顶支架的两侧,纠偏装置在导梁的跨中通过墩顶支架后安装,在钢箱梁前端通过墩顶支架时对钢梁整体纠偏,再安装限位装置。限位装置安装时与钢箱梁底板边缘保留50mm间隙。

4.4.4钢箱梁整体顶推流程

钢箱梁拼装采用1+3原则,拼装支架预留钢箱梁长度不得小于15m。顶推过程需要随时监控钢箱梁的横向偏移情况,当控制点偏移量大于50mm时,要做到及时纠偏。

横向纠偏装置及横向限位装置原则:导梁上墩后安装横向纠偏装置,钢箱梁上墩后安装横向限位装置。

4.4.5顶推过程的导梁上墩

由于导梁在悬臂顶推状态时,导梁前端下挠量最大约887mm,而墩顶支架顶面与拼装支架为同一斜面,导梁无法自主上墩,需通过人为辅助上墩。为克服887mm下挠量,需要顶升力为28.9t,故在导梁前端2个支撑点各安装1台20t千斤顶即可。

4.4.6顶推滑移系统构成

(1)拼装支架处采取下滑道方式

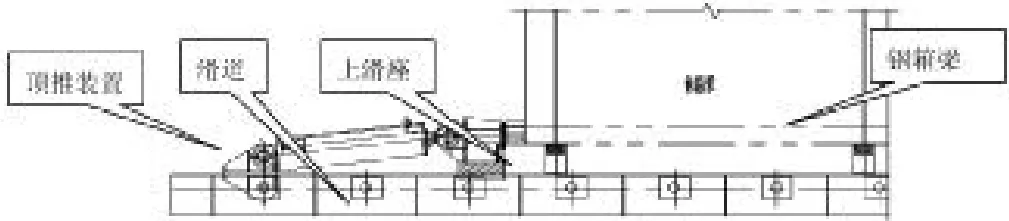

图2 拼装支架滑移系统构成图

在拼装支架处,滑道长度为55m,与拼装支架相对固定;滑座与钢箱梁临时固定,一起在滑道上纵桥向滑移。

(2)各支架处采取上滑道方式

在各支架处,支架顶分配梁做为滑移系统的滑座,分配梁顶面铺设不锈钢板,降低滑移时的摩擦系数。

钢箱梁底面在顶推支撑部位(外腹板处)临时安装不锈钢板,与钢箱梁形成整体上滑道形式;不锈钢板避免了钢箱梁与支架的直接接触,从而保护钢箱梁的油漆面,同时降低滑移时的摩擦系数。

钢箱梁底面不锈钢板可临时点焊固定,也可通过边顶推边填塞,与钢箱梁同步移动,通过墩顶支架后自然脱落从而重复使用。

顶推操作时,两不锈钢板间抹涂润滑油减少顶推摩擦力。

4.5起落梁及纵横向纠偏方案

4.5.1落梁前的纠偏

钢箱梁顶推就位后,测量钢箱梁全桥轴线偏差,再通过各墩墩顶横向纠偏装置对钢箱梁进行调整。

4.5.2顶落梁

(1)施工前准备①钢箱梁顶推就位,拆除钢箱梁前端导梁及后部拼装胎架;②测量全桥各桥墩起顶支撑点至钢箱梁底面净距,确定落梁装置高度;

③计算成桥时各墩支反力,确定落梁千斤顶型号;

③临时安放墩顶永久支座;

⑤落梁设备准备:

4台100t千斤顶和4台300t千斤顶(配控制泵站);4台50t千斤顶(配控制泵站);1t导链6台、3t导链2台;纵横移装置4套,垫梁、垫座、四氟乙烯板若干。

(2)单墩落梁装置工作流程

①钢箱梁顶推就位

钢箱梁顶推就位后,各墩均安装横向纠偏装置对钢箱梁进行横向调整,全桥轴线偏差不大后即可实行钢箱梁落梁工作。

②落梁装置布置

a.测量墩顶盖梁顶面至钢箱梁顶面净空,制作落梁装置;

b.安装落梁装置,包含起顶临时墩、支撑临时墩;

c.安装落梁防倾保护装置。

③落梁工作

a.起顶临时墩起顶,支撑临时墩与钢箱梁底面抄垫密实;b.起顶临时墩收顶,钢箱梁支撑在支撑临时墩上;c.起顶临时墩高度降低20mm,起顶,降低支撑临时墩高度20mm;d.重复落梁操作,直至落梁80mm为止,转换至另一个桥墩落梁;e.所有桥墩都落梁80mm后,再重复又一轮次80mm的落梁,直到钢箱梁降落至设计为止(支顶反力与设计一致,钢箱梁支座垫板底面距支座顶面高度为20~50mm)。

③纵横移调整

a.落梁至设计位置后,测量钢箱梁的纵向位置偏移情况,通过温差法或外力顶推法对钢箱梁进行纵向调整;

b.测量钢箱梁的中轴线偏差,安装横向纠偏装置,对钢箱梁整体进行横向纠偏至钢箱梁轴线与设计值吻合。

⑤支座安装

a.对支座进行灌浆固定;b.待沙浆强度满足设计要求后,起顶拆除支撑临时墩;c.收顶,将钢箱梁落放在永久支座上,拆除起顶临时墩及横向纠偏装置。

(3)钢箱梁整体落梁

①每轮次落梁高度确定

起落梁前需要通过准确的测量与计算。起落高度小,次数就多,会浪费人力、物力及财力,同时也增加安全隐患;起落高度大,次数就少,会对钢箱梁的强度产生很大影响,同时也会增加安全隐患。考虑到竖向薄油顶的行程为100mm,故每次起落高度确定为80mm。

②落梁原则

落梁次序:有固定支座主墩→无固定支座主墩→一侧边墩→另一侧边墩。每轮次起落高度定为80mm。每墩落梁时墩顶布置的竖向油顶同步起顶,使临时墩上的抄垫板与对应钢箱梁支点分离,起顶高度控制为20mm,然后抽出20mm抄垫板,接着落梁20mm,采用边抽边落的方法,直至落梁高度达到80mm,停止落梁。打开油顶保险装置,固定抄垫板,转至下一桥墩落梁。

如此循环,直至全桥落梁至理论高度,完后转入全桥纵横移工况。

4.6支座安装

支座在钢箱梁底面距垫石顶面净空大于1m时,安放就位。支座灌浆前,支座顶面距钢箱梁底面净空大于50mm时,同时各临时支座支反力满足成桥受力设计要求。

本桥支座全部采用QZ系列球型支座。

支座安装工艺流程:

桥墩垫石复测及预处理→支座就位→钢箱梁节段安装、焊接→支座安装定位→支座灌浆→钢箱梁整体卸载→支座垫板与钢箱梁底板焊接。

5 钢箱梁受力体系转换

灌浆完成后,待灌浆料抗压强度满足设计要求时,拆除落梁装置,钢箱梁临时支座支撑转换为永久支座支撑,完成钢箱梁的受力体系转换,钢箱梁架设完成,转入桥面施工程序。

6 现场涂装施工

根据设计要求,钢梁现场涂装时,只对钢梁外表面进行最后一道面漆涂装以及焊缝位置、施工中破损涂层补漆处理。现场焊接接缝处每侧留出50mm宽不涂装,需做必要的保护,现场焊接完毕方可进行涂装。现场焊接焊缝需按设计要求补涂和内外表面的最后一道面漆进行涂装,先进行内外表面补漆处理,再进行外表面最后一道面漆喷涂。

7 结束语

该项技术在富龙项目那谢立交桥的成功应用,提高了我单位在桥梁施工领域的竞争实力。

U445.462

A

1673-0038(2015)02-0139-04

2014-12-28

史爱军(1979-),男,工程师,本科,主要从事桥梁隧道施工管理工作。