元坝12-1H超深井开窗侧钻技术

2015-10-29王剑波胡大梁

王剑波胡大梁

(1.中国石化西南油气分公司元坝气田开发建设项目部,四川阆中 637400;2.中国石化西南油气分公司石油工程技术研究院,四川德阳 618000)

元坝12-1H超深井开窗侧钻技术

王剑波1胡大梁2

(1.中国石化西南油气分公司元坝气田开发建设项目部,四川阆中 637400;2.中国石化西南油气分公司石油工程技术研究院,四川德阳 618000)

引用格式:王剑波,胡大梁.元坝12-1H超深井开窗侧钻技术[J].石油钻采工艺,2015,37(6):9-12.

元坝气田长兴组气藏储量巨大,但由于气藏埋深接近7 000 m,面临多压力系统、井底高温高压、高含硫化氢等诸多技术难题。元坝12-1H井作为第1口实施开窗侧钻的开发井,钻井过程中遇到开窗点超深、地层可钻性差、超深井测量信号传输困难、地层温度高等技术难点。根据目标靶点结合实钻井眼轨迹,优化井眼轨道设计方案,优选开窗点位置,避开套管接箍和复杂层位,采用卡瓦坐封式斜向器+硬地层专用铣锥进行开窗作业,选择适合小井眼和耐高温的无线随钻仪器和螺杆钻具,优化调整钻具组合,形成了适用于元坝超深井的开窗侧钻钻井技术。该井自6 330 m处开窗,开窗时间26 h,侧钻至井深6 955 m完钻,最大井斜62.4°,全角变化率控制在16(°)/100 m以内,侧钻总进尺625 m,钻遇各类气层88.6 m,保证了地质目标的实现,为同类井的施工提供了较强的技术支撑。

元坝;超深井;开窗;侧钻;轨迹控制

元坝气田位于四川省广元、南充和巴中市境内,构造位置在四川盆地九龙山构造带南翼、通南巴背斜带西南侧,是中国石化继普光气田之后在四川盆地发现的又一个大型海相气田,主力储层长兴组埋深近7 000 m[1-3]。元坝12-1H井是部署在四川盆地川东北巴中低缓构造的一口斜导眼水平井,目的层是长兴组中部的滩核储层,斜导眼完钻后,由于地质靶点调整,需实施开窗侧钻定向井,侧钻施工克服了高温、高含硫、超深等多个技术难题,创造川东北地区开窗位置最深和开窗时间最短2项新纪录。

1 斜导眼设计

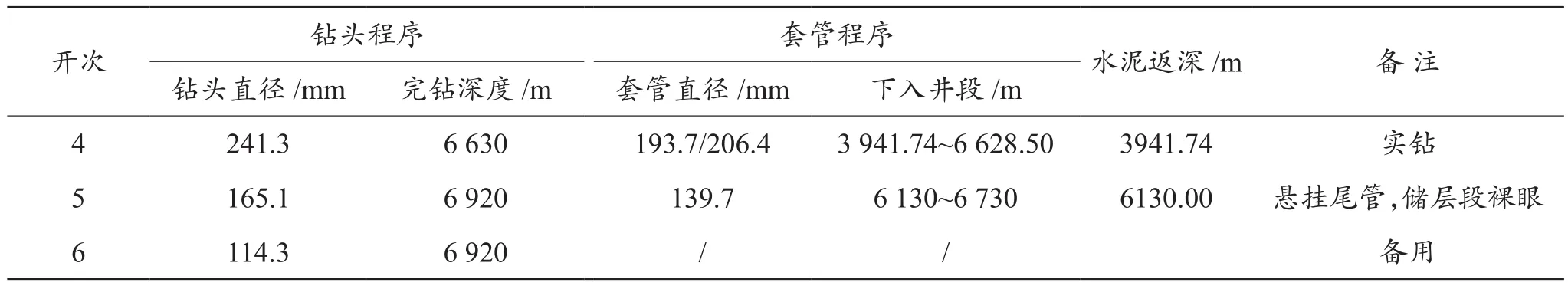

该井A、B靶点垂深为6 800 m和6845 m,设计先打斜导眼揭开储层后再回填侧钻,造斜点选择在6460 m,侧钻点井深6 660 m,造斜率22(°)/100 m和15(°)/100 m。井身结构采用五开制(见表1),裸眼完井。

表1 斜导眼设计与实钻井身结构

该井钻至井深6 920 m斜导眼完钻,钻井周期341 d,全井平均机械钻速2.12 m/h。斜导眼实钻长兴组地层247 m,储层对比表明该井储层发育较相邻元坝12井差,且储层底部含水特征明显,按原水平井方案实施水平钻井钻遇水层风险极大,决定调整靶点,实施侧钻定向井方案。

2 开窗侧钻主要难点分析

该井四开套管下深6 630 m,对应垂深为6 621.59 m、井斜22.47°、方位64.93°,侧钻靶点垂深6 770 m,靶前距离328 m,与四开套管鞋位置的水平距离为234.17 m,若从套管鞋以下裸眼段开始侧钻,则需要从实钻井眼的反方向钻出,最大全角变化率达到70(°)/100 m,势必造成起下钻摩阻增大,影响定向段安全钻进,并导致套管下入不到位。因此,侧钻点需选择在直井段,即井深6 360 m以上井段,分析施工主要难点如下[4-6]。

(1)开窗侧钻点井深超过6 000 m,是目前元坝地区开窗侧钻位置最深的井,国内外可借鉴资料少,钻井施工难度大。

(2)开窗套管为Ø193.7 mm,壁厚12.7 mm、钢级为110TSS,套管钢级高、壁厚较厚,对开窗工具硬度、耐磨性要求高,开窗难度大。开窗完成后,如果窗口修整不好,起下钻在窗口处容易挂卡,对窗口的保护难度较大。

(3)窗口附近地层岩石压实程度高、硬度较高,开窗定向钻进速度较慢。

(4)目的层硫化氢含量4.36%~6.32%、温度高达150 ℃以上,对定向使用的MWD随钻测量仪器、井下动力钻具等要求高。在前期施工的Y103H井、Y124-C1井中均多次出现仪器无信号问题,不得不起钻检查,降低了生产时效。另外由于井超深,工具面的调整、测量信号的传输都极大程度也受到限制,轨迹精确控制难度大。

3 开窗侧钻技术

3.1侧钻井眼轨道设计

开窗位置选择飞仙关组四段地层,岩性为褐灰色泥质灰岩、灰色含泥灰岩,岩性稳定,可钻性好,不含油气水层,适合实施开窗作业。根据靶点坐标和斜导眼实钻轨迹,用Compass井眼轨道设计软件优化计算,确定开窗侧钻点位置在6 330 m处,采用“直—增—稳”三段制井眼剖面,造斜率15(°)/100 m,最大井斜角54.67°、方位角308.17°、井底闭合距294.14 m。

3.2侧钻井身结构设计

根据该井斜导眼实钻过程中录井解释情况,自飞仙关组四段至长兴组,仅在飞仙关组二段井深6 564~6 574 m钻遇微含气层,全烃含量由1.149%上升到1.657%,整体气显示较弱,因此具备五开完钻的条件,即将飞仙关和长兴组置于同一裸眼段内。在Ø193.7 mm套管内采用Ø165.1 mm铣锥开窗,开窗成功后,使用Ø165.1 mm钻头定向钻进至设计井深。开钻使用钻井液密度约1.6 g/cm3,钻进过程中逐步下调密度至1.3 g/cm3左右,保证长兴组储层段钻进安全和保护储层。若密度无法降至1.6 g/cm3以下,则在钻至飞仙关组一段底部后,下入Ø139.7 mm尾管固井封隔飞仙关组地层,然后采用Ø114.3 mm钻头钻至设计井深完钻,侧钻井井身结构设计见表2。

3.3开窗方式及工具优选

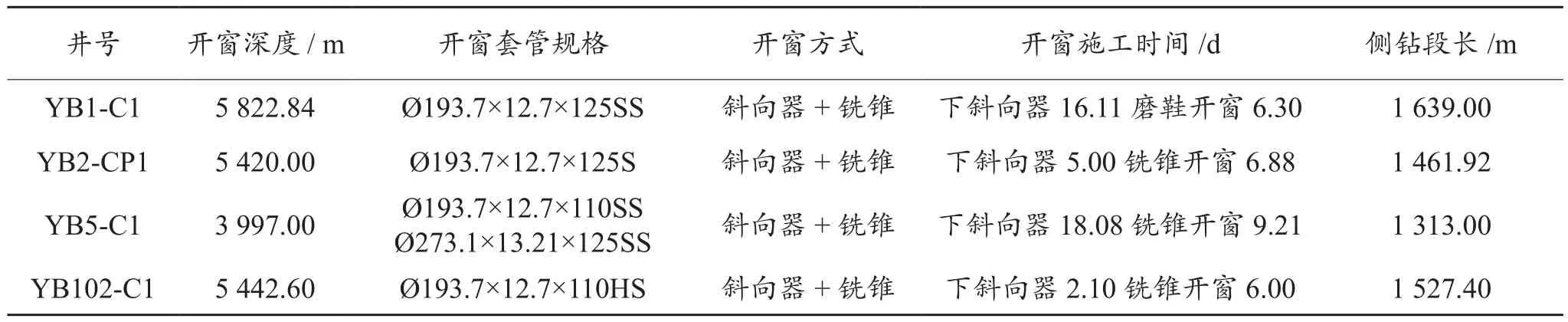

常用的开窗方式是斜向器+铣锥和段铣2种方式,与段铣开窗相比,铣锥开窗具有套管切削量小、作业时间短的优点[7-9],结合元坝地区开窗技术应用情况,4口侧钻井均使用斜向器+铣锥开窗,平均开窗时间17.3 d,见表3,元坝12-1H井采用斜向器+铣锥开窗方式。

表2 侧钻井身结构设计

表3 元坝地区开窗侧钻井统计

优选Spartek斜向器和铣锥开窗,斜向器的导斜面采用多弧面设计,对铣锥扶正效果好,保证开窗方位,避免窗口偏移使方位不准;导斜面硬度达HRC45~50,减少对造斜体的铣削量,钻压容易控制,减小了憋钻和跳钻,减少后续修窗工作量,使窗口形状更加光滑平整,符合理论形状,减少窗口毛边;保证铣锥按照预定的轨迹进行开窗和钻进,避免提前出窗或开窗后沿套管钻进现象的出现,避免形成死台阶。斜向器锚定机构采用双液缸、四组卡瓦液压锚定机构,承压能力高。锥面锥体及配套的卡瓦采用斜平面配合,提高居中度,同时避免在开窗过程中因震动造成卡瓦在锥体上发生蠕动及相对运动,导致卡瓦收缩,引起导斜器松动;特殊自锁结构设计,优化上、下锥体之间的锁紧中心杆扣的角度,采用轴向、周向全方位自锁;锚定卡瓦特殊设计及硬化处理,提升锚定机构的锚定质量,避免导斜器锚定后发生移动。

优选硬地层专用复合铣锥,可以用于抗压强度超过136 MPa 的地层。铣锥头部尖点偏离本体中心线一定距离,与导斜面垂向大斜度相配合,提高铣锥和导斜面配伍性,减小开窗扭矩,并能有效破除死点。选用不同的硬质合金块和硬质合金焊条,能最大程度上满足开窗时速度和寿命的最佳匹配;对铣锥进行热处理及硬质合金敷焊,增强铣锥对硬地层的攻击力,保证铣锥本体性能及使用寿命。

3.4开窗技术措施

3.4.1井眼准备

(1)下光钻杆6 450~6 250 m和6 900~6 600 m打两段水泥塞,水泥塞长分别200 m和300 m。

(2)扫塞至6 330 m作承重验证,保证水泥塞封固裸眼井段的强度,防止悬挂器无法坐挂时承重能力不足。

(3)在导斜器和锚定器入井前用刮管器在窗口上下20 m 井段反复刮削5次以上,循环洗井,确保导斜器正常坐封,并保证井眼畅通。

(4)使用长度不低于4 m 和外径不小于160 mm的通井规通井。

3.4.2斜向器锚定

(1)下入斜向器到预定位置后,下入测量仪器并对斜向器进行方位调整。

(2)开泵循环1周,直到井筒出口钻井液干净、无杂质;投入钢球,开泵憋压,坐封斜向器。

(3)下放钻具加压 5~6 t确认斜向器坐封是否牢固,转盘正转 30圈以上,起出送入工具。

(4)匀速起钻,起钻过程中遇卡不能硬提,防止井口和防喷器组挂卡送入工具。

3.4.3开窗作业(1)开窗钻具组合:Ø165 mm铣锥+变扣接头+回压阀+Ø101.6 mm加重钻杆×41根+Ø101.6 mm钻杆×285根+变扣接头+Ø139.7 mm钻杆。

(2)下钻至斜向器顶部3 m左右,多次轻压慢放探实斜向器鱼头位置。

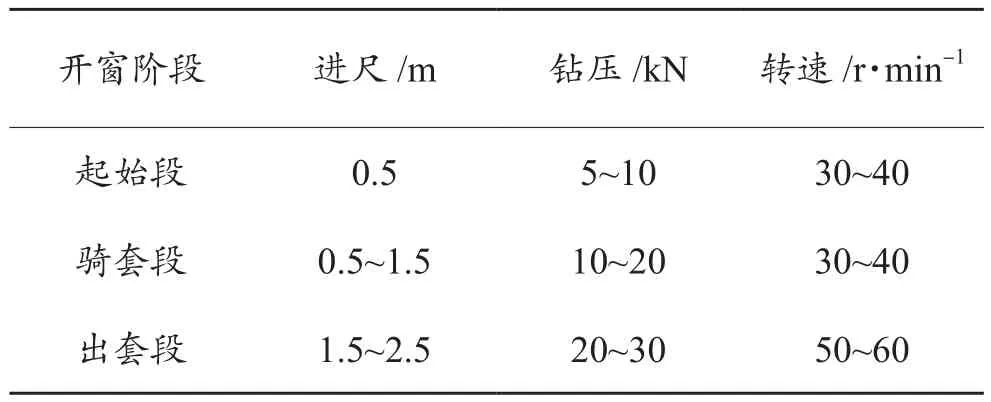

(3)将铣锥送到开窗点位后,下压 20 kN,并在方钻杆上作好标记(加压点为窗口上端位置),随后将方钻杆上提 0.5 m,开始铣窗作业。开窗作业推荐参数见表4。

表4 开窗作业推荐钻井参数

(4)铣锥进出窗口时应低速、匀速,防止憋坏、挂坏窗口,根据破死点情况可适当增加钻压。水泥环的结构形式将影响铣窗的转速和钻压,根据现场情况对铣窗参数进行优化。

(5)开窗时,如在同一点磨铣5 min后仍无进尺,则考虑改变钻井参数。

(6)在开窗和以后施工中,在窗口部位的上、下活动和起下钻要谨慎,遇卡处理要小心,防止造成窗口破坏或窗口遇阻变形。

3.4.4修窗作业(1)为保证窗口质量,从开窗点到出窗位置要进行 3次左右修窗;(2)修窗时,钻压控制在 20 kN以内,转速90~120 r/min,送钻均匀、平稳;(3)铣锥进出窗不憋不挂时,修窗结束。

3.4.5验窗作业(1)匀速上提钻具到导斜器顶部以上后,再下放到出窗位,钻压变化不超过20 kN;(2)检查并记录条件、磨损情况、计算测量铣锥上铣窗段以检验窗口条件是否可接受;(3)验窗结束后,下入常规钻具组合通过窗口时无阻卡即证明开窗结束。

4 应用效果

该井于2014年10月底完成2次打水泥塞作业,井段为6 600~6 900 m和6 250~6 450 m。候凝结束后,扫塞至井深6 350 m,下入刮管器刮管后下Ø162 mm通径规通至井深6 350 m。11月下斜向器至井深6 632 m,坐挂丢手成功;下配套铣锥进行开窗作业,开窗成功后经反复上下提放修窗均无挂卡。为确保窗口的安全,下入新铣锥再次进行修窗作业,之后下入PDC钻头进行验窗和钻领眼,下钻顺利、起下钻均无挂卡现象,表明形成的窗口形状规则,能够满足起下钻和正常钻进要求。

验窗后开始正常定向钻进,选用抗温175 ℃、抗压150 MPa以上的Ø127mm1.5°单弯螺杆和抗高温MWD仪器,钻具组合为:Ø165.1mmPDC钻头+Ø127mm1.5°螺杆+回压阀+Ø121 mm无磁钻铤+MWD短节+Ø101.6 mm加重钻杆×27根+旁通阀+Ø101.6 mm加重钻杆×14根+Ø101.6 mm钻杆×283根+Ø139.7 mm钻杆,以复合钻进为主、滑动导向钻进为辅,12月10日钻至井深6 955 m完钻,垂深6 793.89 m,最大井斜62.4°,全角变化率控制在16(°)/100 m以内。侧钻总进尺625 m,钻遇各类气层88.6 m,顺利完成地质目标。

5 结论及建议

(1)元坝超深井侧钻采用斜向器+复合铣锥开窗,开窗作业前要做好老井眼的处理工作,确保斜向器顺利下入。斜向器的设计下入深度及陀螺仪的定位需要准确无误,以降低轨迹控制难度。

(2)套管开窗位置应选择在固井质量好、岩性稳定的地层,尽量避开地层岩石破碎带,易塌、易漏、等复杂层位,并避开套管接箍。

(3)超深井应该选择性能可靠的耐高温定向仪器和螺杆钻具,以保证仪器和螺杆钻具正常工作,避免因仪器或螺杆原因造成起下钻或井下故障。

[1]胡大梁,严焱诚,刘匡晓,等.超深水平井元坝103H 井钻井技术[J].石油钻采工艺,2012,34(6):14-17.

[2]何龙,胡大梁.元坝气田海相超深水平井钻井技术[J].钻采工艺,2014,37(5):28-32.

[3]蒲洪江,兰凯,刘明国,等. 元坝101-1H 酸性气藏超深水平井优快钻井技术[J].石油钻采工艺,2015,37(2):12-15.

[4]陈道元,赵洪涛.深部开窗侧钻井元坝1-侧1井固井技术[J].石油钻采工艺,2009,31(1):38-41.

[5]唐志军,周金柱,赵洪山,等. 元坝气田超深水平井随钻测量与控制技术[J]. 石油钻采工艺,2015,37(2):54-57.

[6]张金成,张东清,张新军.元坝地区超深井钻井提速难点与技术对策[J].石油钻探技术,2011,39(6):7-10.

[7]闫友勇,雷宇,屈志平,等.双层套管开窗关键技术应用[J].石油钻采工艺,2012,34(3):115-118.

[8]张德荣,孔春岩,刘春林. 双层套管开窗工艺设计[J].钻采工艺 2013,36(2): 30-33 .

[9]孙经光,沈付刚,姚书义.套管开窗侧钻斜向器中途坐封卡钻事故处理技术[J].石油钻采工艺,2013,35(3):111-113.

(修改稿收到日期 2015-10-24)

〔编辑 薛改珍〕

Window sidetracking technology in ultra-deep Well Yuanba 12-1H

WANG Jianbo1,HU Daliang2

(1.Deνelopment and Construction Department of Yuanba Gasfield,Southwest Oil & Gas Company,SINOPEC,Langzhong 637400,China;2. Research Institute of Petroleum Engineering,Southwest Oil & Gas Company,SINOPEC,Deyang 618000,China)

The gas reservoir in Changxing Group of Yuanba Gasfield is very huge. Owing to the fact that the gas reservoir is buried about 7 000 m underground,many technical difficulties such as multi-pressure system,high bottom hole temperature,high bottom hole pressure and high bottom hole hydrogen sulfide content are encountered. In the course of drilling of Well Yuanba 12-1H as the first development well to which the window sidetracking technology is applied,the technical difficulties such as ultra-deep window opening point,low drillabillity of formation,and difficult transmission of measurement signal in ultra-deep well and high temperature of formation have been encountered. On the basis of the target and actual wellbore trajectory,the wellbore trajectory design program has been optimized,the position of window opening point has been properly selected,the collar of casing and complicated formation have been avoided,the slip packer whipstock and special milling cone for hard formation have been used to carry out the window opening operation,the temperature-resistant wireless MWD tools and screw drill tools which are suitable for small wellbore have been selected,the combination of drilling tools have been optimized and adjusted,and the window sidetracking drilling technology suitable for ultra-deep well Yuanba has been formed. As for the well,the window is opened from the location of which the depth is 6 330 m,the window open time is 26 h,the sidetracking is completed at the depth of 6 955 m,the maximum hole deviationinclination is 62.4 °,the whole-angle change rate is controlled as lower than 16(°)/100 m,the total sidetracking footage is 625 m,and the depth of various gas pools encountered is 88.6 m,all of which guarantee the achievement of geological objective,and provide the relatively strong technical support for operation in similar wells.

Yuanba; ultra-deep well; windowing; sidetracking; trajectory control

TE243

A

1000-7393( 2015 ) 06-0009-04 doi:10.13639/j.odpt.2015.06.003

国家科技重大专项课题“低渗气藏复杂地层高效钻井关键技术”(编号:2011ZX05022-005)部分研究成果。

王剑波,1963年生。1983 年7 月毕业于西南石油学院钻井工程专业,长期从事油气田钻完井技术研究、生产和科研管理工作,现任中国石化集团公司高级专家、西南油气分公司元坝气田开发建设项目部副经理,教授级高级工程师。电话:0817-6273675,18583379766。