青海油田第一口分支水平井钻完井工程实践

2015-10-29杨文领张恒王玥杨国辉张镇刘

杨文领张 恒王 玥杨国辉张 镇刘 洋

(1.渤海钻探工程技术研究院,天津 300280; 2.青海油田公司,甘肃敦煌 736202)

青海油田第一口分支水平井钻完井工程实践

杨文领1张 恒1王 玥1杨国辉2张 镇1刘 洋1

(1.渤海钻探工程技术研究院,天津 300280; 2.青海油田公司,甘肃敦煌 736202)

引用格式:杨文领,张 恒,王玥,等.青海油田第一口分支水平井钻完井工程实践[J].石油钻采工艺,2015,37(6):5-8.

为进一步提高单井产量,青海油田计划使用双分支水平井来开采东坪地区的基岩气藏,针对该地区基岩钻进过程中漏失较严重,开窗位置泥岩坚硬以及甲方提出的分采要求等技术难题,通过优化井身结构、优选分支井钻完井方案以及定位、开窗、斜向器回收、重入和分采配套工具优化研究,形成了适合基岩油气藏开发的三开井身结构,具有抗拉、抗扭和耐压能力的定位工具,并配套斜向器的合理使用,顺利地完成了该井的完井施工,投产后日产气最高达76×104m3,成为青海油田60年来单井产量最高的井,为基岩气田经济高效开发探索出一条新的技术途径。

青海油田;钻井完井;基岩油气藏;分支水平井;分支井重入

随着油气勘探的不断深入,非沉积储层尤其是基岩油气藏已经是勘探的新目标,基岩油气藏因其产量高而将越来越引起勘探家的重视[1]。青海油田东坪气田拥有国内最大的基岩气藏,位于柴达木盆地西北区阿尔金山前东段,可划分为“一隆起、两鼻隆、三斜坡”6个构造单元。其中,东坪鼻隆属于第三系沉积,岩性为杂色花岗岩和变质岩,致密且坚硬,裂缝发育,也可见溶孔和溶洞,形成了良好的储集系统,储层孔隙度平均2.86%,渗透率平均0.07 mD,属低孔特低渗储层。东坪鼻隆基岩完钻井均钻遇基岩气层,储层分布广泛,厚度变化较大,总体上5~30 m分布较为稳定。通过优化水平井层位、长度、方位及井眼轨迹,水平井基岩气层钻遇率100%,平均日产气10×104m3,取得了较好的开发效果和经济收益[2]。为进一步证实东坪构造含气性情况和流体分布特征,为东坪构造优化产能部署提供依据,建成天然气产能,实现少井、高产、有效益开发气田,青海油田在东坪气田部署了1口双分支水平井,为该油田低成本高效开发提出了新的尝试。

1 技术难点

(1)基岩层裂缝发育,含有溶孔和溶洞,主井眼钻进过程中漏失较严重,在上分支井眼钻进过程中,主井眼钻井液漏失会使地层气体聚集在定位工具处,要求定位装置要具有足够的抗拉、抗扭和耐压能力。

(2)开窗点位置2 842 m处地层为坚硬的泥岩,增加了开窗的难度。

(3)开窗点位置较高,分支井眼需要穿越多个层段,可能存在含气水层或低压气层,完井时需要考虑层段分隔。

(4)基岩储层为底孔、特低渗储层,开发后期产量降低的情况下,可能需要进行增产措施作业,要求分支井有较好的重入能力。

(5)上下分支井眼垂深相差100 m,可能会发生干扰,完井管柱要同时满足合采和分采的要求。

2 井身结构优选

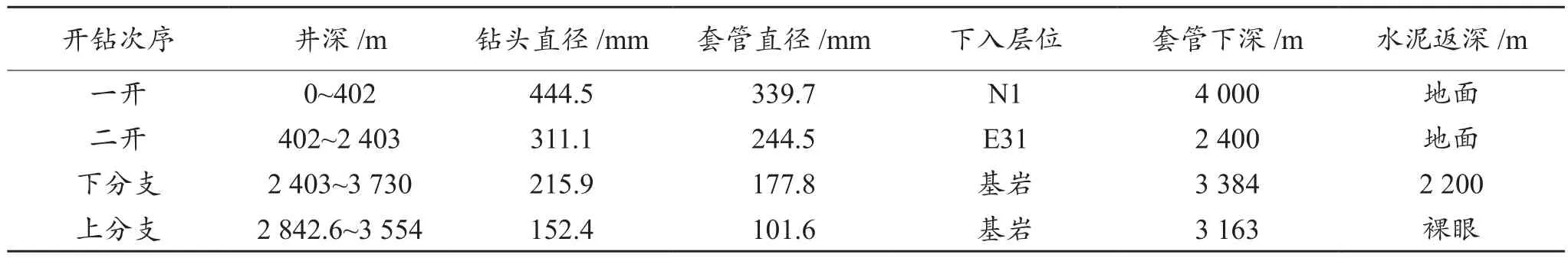

根据东坪气田基岩层地质特点及该区块水平井开发的经验,综合考虑改造需要及施工成本,优选出适合东坪气田经济高效开发模式的分支水平井井身结构[3-4],见表1。

表1 坪1H-2-7井井身结构

3 分支井钻完井关键技术

3.1分支井钻完井方案

为了满足分支井眼分层和两分支分采的要求,设计如下完井方案:主井眼F1(下分支井眼)正常完钻后,下入Ø177.8 mm套管至A靶点,固井后钻穿水泥塞至井底,在Ø177.8 mm套管内下入定位工具,然后下开窗斜向器与定位工具对接固定,接着下Ø153 mm铣锥开窗,窗口形成后Ø152.4 mm钻头钻上分支井眼,完钻后用专用套铣工具套铣回收开窗斜向器,之后下锥铣鞋钻除定位工具中的铝堵、沟通下分支井眼,然后下重进斜向器与定位工具对接固定,再下入上分支井眼完井套管至A靶点,套管上下两端各接一个裸眼封隔器,使用预开窗导引工具将分支井眼完井管柱悬挂在主井筒重进斜向器之上完井。投产前,下入工具胀封分支井眼裸眼封隔器,实现上分支井眼分段。如果需要分采,则下入分采管柱进行上下分支井眼分采作业。

3.2分支井施工工艺

施工工序是先进行主井眼F1井眼的施工再进行分支井眼F2的施工。主要工序如下[5]:主井眼F1钻井施工→主井眼F1固井→主井眼F1钻塞→刮管通径下定位工具→下斜向器→下铣锥开窗→钻分支井眼F2→回收斜向器→下重进斜向器→下分支井眼F2完井管柱→胀封裸眼封隔器实现分层→下分采工具实现分采。

3.3定位定向技术

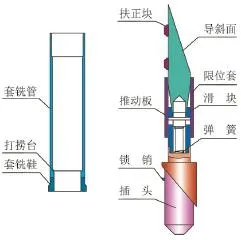

定位定向技术是多分支井的重要技术,选择高性能定位工具可以提高井眼质量和钻进速度[6],由于地层漏失较严重,随着钻井液的漏失,钻井液的全烃值陆续增加,地层气体聚集在定位工具下部,要求定位工具不但要有足够的抗拉和抗扭能力,而且要求有足够的耐压能力。定位工具设计具有双向锚定,带密封胶筒,而且能够防转,还能为斜向器提供定位定向服务,定位工具结构示意图如图1所示。

图1 定位工具结构示意图

较好的井眼轨迹有助于完井管柱的顺利下入,因此,要求开出的窗口尽量朝着上分支井眼钻进的方位,具体操作如下:首先将定位工具和定向接头连接,测量定向接头座键与定位工具定位键槽的角差,坐挂定位工具后测量定向接头座键方位,推算定位工具定位键槽方位,然后根据所要开出的窗口方位计算出斜向器定位键与导斜面的角差,调整斜向器活动部位使导斜面朝着上分支井眼方位并焊死活动部位,斜向器通过插头上的弧形斜面与定位工具具有同样弧形斜面的回接筒啮合,通过定位键定方位,斜向器插头的锁销锁定,锁定旋转自由度完成定向两者配合如图2所示。

图2 斜向器与定位工具配合示意图

3.4开窗点及开窗方式优选

选择井眼规则、固井质量好的位置开窗,且避开套管接箍位置;窗口地层稳定;裸眼段地层压力差异小,能充分利用上部井眼[7]。开窗方式:套管内下开窗斜向器配合开窗工具进行开窗侧钻,开窗工具使用复合式铣锥,开窗修窗1趟钻完成,窗口形成后使用PDC钻头加深15 m再进行定向。

3.5斜向器回收技术

(1)捞勾打捞工艺方便,但操作复杂,需进行陀螺定向,首先将捞勾背向斜向器打捞槽,使用捞勾循环孔冲洗打捞槽,然后旋转180°使用捞勾打捞斜向器打捞槽,捞勾勾住打捞槽后,上提管柱可将斜向器提出,但一般需要反复旋转,上提下放,成功率较低。

(2)母锥打捞一般作为备选方案,采用捞勾打捞失败了,才进行母锥造扣打捞,母锥需要造扣。

(3)套铣打捞不需要定向,套铣结束后上提管柱即可将斜向器提出。图3为斜向器及套铣工具的结构示意图。斜向器四周设计安装了多个铝制扶正块,扶正斜向器本体,回收斜向器时,套铣鞋套铣掉扶正块及滑块外的铝制限位套,弹簧推动推动板上移,滑块沿斜面上行,卡在套铣管内,上提打捞管柱,滑块卡在套铣鞋上端的打捞台上,继续上提,锁销被剪断,斜向器被打捞出来。

图3 斜向器及套铣鞋结构示意图

3.6分支井重入技术

(1)钻具重入。利用开窗斜向器导引进入。

(2)分支井眼套管柱重入。利用空心斜向器(重进斜向器)导斜面导引进入或者通过弯引鞋导引进入。

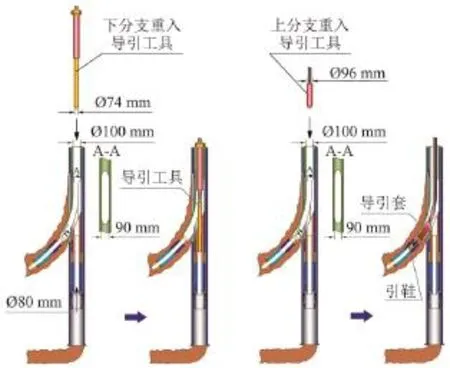

(3)完井后作业管柱选择性重入。采用“异径重入”的方式,利用专用导引工具分别进入不同的井眼:重入进主井眼时选用导引工具外径较小,能够穿过预开窗悬挂器的预制窗口进入主井眼内,重入分支井眼时选用较大外径的导引工具,不能穿过预开窗悬挂器的窗口,沿预开窗导引工具内壁进入上分支井眼,如图4所示。

图4 上下分支井眼选择性重入示意图

3.7分采技术

由于上下分支油层垂深相差近100 m,为了预防储层发生干扰,计划采用分层开采的方式,而且还要能够满足后期2个分支井眼的选择性重入,因此设计了简易的分层开采方案:主井眼的定位工具能够实现密封功能,分支完钻后下入重进斜向器,重进斜向器插头带密封胶筒,与定位工具形成插入密封,上分支井眼正常完井后,油管连接分采工具插入重进斜向器形成插入密封,使用油管开采下分支井眼,环空开采上分支井眼。设计的分采方式如图5所示。

图5 上下分支井眼分层开采示意图

4 钻完井施工过程

(1)主井眼钻至3 730 m,下Ø177.8 mm套管至3 384.68 m固井,水泥返至1 700 m。

(2)定位工具下至2 847 m坐挂,陀螺测斜后丢手起出送入管柱。

(3)地面上测量定向接头定向键和定位工具定位键槽之间的角差为顺时针131°,陀螺仪测定向接头定位键的方位是真方位40°,通过计算得出定位工具定位键槽的方位应为真方位-41°,结合上分支的设计方位177.8°,正常开出窗口的方位在斜向器斜面方位偏右10°左右,最终调整斜向器斜面及定位键之间的角差为-99°,如图6所示,保证斜向器斜面的方位是170°,预留有7.8°的提前量,连接管柱下入。

图6 调整斜向器方位示意图

(4)下铣锥开窗,进尺达到3.7 m,窗口已经形成,起钻换PDC钻头加深15 m。

(5)套铣斜向器,套铣过程中进尺约3.58 m后无进尺,增加钻压至20 kN后出现明显蹩跳,停止套铣,起钻后发现斜向器未捞出,套铣鞋齿外缘出现明显磨痕,套铣鞋齿被崩掉一颗,更换母锥造扣打捞。

(6)钻铝堵沟通主井眼。

(7)第1次套铣失败后,由于上分支井眼内钻井液静止时间过长,重新通上分支裸眼,通井过程中遇阻下压过大造成定位工具下移,重进斜向器无法正常导引上分支井眼完井管柱进入上分支井眼,临时更改采用弯引鞋导引的方式,使用带卡瓦的预开窗悬挂器代替预开窗导引工具。

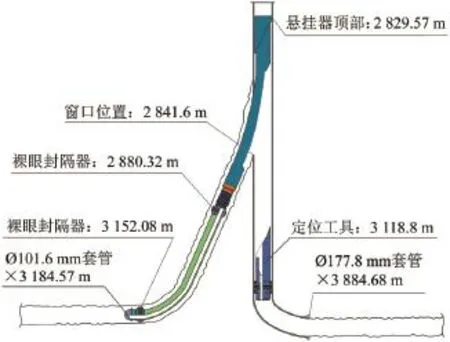

(8)上分支井眼完井后,胀封裸眼封隔器,实现上分支井眼分层。青海油田临时决定合采,完井结束,最终完井后管柱结构如图7所示。

5 投产效果

采用自喷生产管柱投产,管柱下深2 810 m,活性水洗井替出井内钻井液,洗井过程中井口有压力则采用Ø8 mm油嘴控制排液。投产初期,采用Ø8 mm油嘴,产气1.8×104m3/h,油压31 MPa,套压30.8 MPa,进入地层的钻井液排净后,使用Ø10 mm油嘴试采,日产气量62×104m3,油压31 MPa,套压30.5 MPa,推算无阻流量380×104m3,后换为Ø11 mm油嘴,日产气达到了72×104m3,最高日产量达到了76×104m3,为周围邻井产量的3倍以上。

图7 AZ465井完井后管柱结构

6 结论

(1)通过可靠的定位定向工具,斜面可调的斜向器以及陀螺测斜仪器,保证了开窗的方位,减少了扭方位的风险。

(2)预开窗导引工具结合“异径重入”的方式实现了上分支井眼的选择性重入及洗井胀封作业。

(3)完成了青海油田第1口双分支水平井钻完井施工,大幅度地提高单井产量。

(4)完成了使用分支井水平井开发基岩油气藏的尝试,应用效果显著,为青海油田的基岩油气藏的高效开发提供了方法。

[1]杨飞,徐守余.全球基岩油气藏分布及成藏规律[J].特种油气藏,2011,18(1):8-11.

[2]黄建红,谭靖儇,谭先锋,等.柴达木盆地东坪地区基岩气藏水平井开发研究与应用[J].科学技术与工程,2013,13(27):209-213.

[3]韦海防,程元林,吴学升,等. 分支水平井钻完井技术在苏里格气田的应用[J].钻采工艺,2013,36(4):96-97,113.

[4]李虎,王海涛,董孟坤,等.哈萨克斯坦H8309双分支水平井钻完井技术[J]. 石油钻采工艺,2014,36(2):16-18.

[5]赵峰,王今宇.分支水平井技术在辽河油田潜山地层中的应用[J].石油钻采工艺,2012,34(5):28-30.

[6]许岱文,梅景斌,郑传奎,等.分支水平井技术在伊拉克HFY油田的应用[J].石油钻采工艺,2014,36(2):38-42.

[7]程元林,韦海防,吴学升,等.苏里格气田首口分支水平井钻完井技术[J].石油钻采工艺,2013,35(2):31-35.

(修改稿收到日期 2015-10-31)

〔编辑 薛改珍〕

Drilling and completion operation practice of frst multilateral horizontal well in Qinghai Oilfeld

YANG Wenling1,ZHANG Heng1,WANG Yue1,YANG Guohui2,ZHANG Zhen1,LIU Yang1

(1. Engineering Technology Research Institute,Bohai Drilling,CNPC,Tianjin 300280,China; 2. Qinghai Oilfield Company,Dunhuang 736202,China)

In order to further increase the production output per well,Qinghai Oilfield plans to use the double multilateral horizontal well mode to exploit the base-ment gas reservoir in Dongping. In consideration of the technical difficulties existing in this area,such as relatively serious leakage in drilling operation,hard mudstone at the window-opening position as well as the slice mining requirements brought forth by first party,and through optimization of wellbore structure,proper selection of multilateral well drilling and completion program,positioning process,window opening process,whipstock recovery,re-entry and selective mining process and supporting tools,these technical difficulties have been settled,and the multilateral well drilling and completion technology applicable to development of Base-ment oil-gas reservoir has been formed. In the field application,the completion operation of such well has been completed smoothly. After being put into service,this well has got the daily gas production of 76×104m3,becoming the well with the highest production output in Qinghai Oilfield over 60 years. As a result,the expected effect has been achieved,and a new technical approach for highly-efficient development of base-ment gas fields has been found.

Qinghai Oilfield; drilling and completion; base-ment oil-gas reservoir; multilateral horizontal well; multilateral well re-entry

TE243

A

1000-7393( 2015 ) 06-0005-04 doi:10.13639/j.odpt.2015.06.002

杨文领,1980年生。2007年硕士毕业于西南石油大学机械工程专业,现主要从事复杂结构井完井方面的研究与技术服务工作,工程师。电话:022-25921424,15822583893。E-mail:ywl816@126.com。