激光系统金属表面颗粒物检测方法研究

2015-10-29贾连军王春勇李丹明

贾连军,杨 威,王春勇,李丹明

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

激光系统金属表面颗粒物检测方法研究

贾连军,杨威,王春勇,李丹明

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

金属表面颗粒污染物是影响高功率激光系统运行环境的因素之一。为了量化高功率激光系统金属结构框架在清洗后、安装时以及工作后表面的洁净度和颗粒分布状况,需要有效地采样、测试方法及采样装置。首先介绍了粘结法和负压法及其采样装置,然后开展了相关试验研究。实验表明,粘结法、负压吸取法均可以采集到小至1 μm的颗粒物,且方法操作简便,实用性强,可以满足工程的实际需要。

高功率激光系统;粒径大小及分布;质量面密度

0 引言

高功率激光系统在运行过程中,由于运行环境的影响,金属表面的微小颗粒残留物会发生转移,成为悬浮颗粒或附着在光学元件表面。这些附着在光学元件表面的颗粒会影响光学元件的正常工作,如造成光的散射、减少光的通量,严重的还会造成光学元件表面疵病。因此,对于高功率激光系统,金属表面微小颗粒的成分及分布状况是污染控制所关心的一个重要问题[1-2]。对污染颗粒成分的分析有助于识别污染源,进而进行污染源控制,李丹明等[3]利用质谱/色谱联用技术对颗粒物有机成分进行了研究;对污染颗粒分布状况的分析,可以得出元器件洁净度。文章针对颗粒物分布状况开展了研究。

为了量化高功率激光系统金属结构框架在清洗后、安装时及工作后表面的洁净度和颗粒分布状况,需要有效地采样、测试方法及采样装置。金属表面颗粒物采样方法很多,有擦拭法[4-5]、冲洗法[6-8]、粘结法[9-10]、负压吸取法[11-12]等。1998年,Stowers等[4]设计了一个采样装置,用该采样装置“猛擦”(National Ignition Facility,NIF)污染金属结构表面,可以有效地采集到5 μm及以上的颗粒,用显微镜观察“猛擦”后的擦拭纸,可以对金属表面的微小颗粒粒径大小和分布及颗粒数目特征参量进行测量。但该擦拭法适用于5 μm以上的微小颗粒。2006年,Pryatel等[8]采用冲洗法,即用溶剂冲洗一定面积的金属表面,收集冲洗后的溶液,在洁净环境下将溶液蒸干,然后称量剩余颗粒质量,进而求出金属表面颗粒物质量面密度。研究表明,对于小于20 μm的小颗粒,冲洗法的采样效率低,原因是流体边界分层导致小颗粒受到的拖曳力较小;另外,流体对颗粒的转矩大小与颗粒的横截面积成正比,这也导致颗粒越小冲洗法采样效率越低[13]。粘结法和负压吸取法在金属表面颗粒污染检测上应用广泛,美国材料学会也有其相应的规范标准。粘结法是最快捷简单、有效的方法,该方法的采样效率高,尤其是对于粒径小于20 μm的小颗粒。粘结法可以确定污染颗粒的数目和粒径大小及分布,给出表面的洁净度。负压法可以确定金属表面污染颗粒的质量面密度,该方法优点是易操作、检测快、对金属表面没有影响。粘结法和负压法均可以给出采样表面的洁净度。这两种方法在高功率激光系统结构件取样上可以互相补充,对于不便使用粘结法的表面可以采用负压法。

1 采样方法

1.1膜粘结采样法

膜粘结法采用压力敏感的胶带粘结光滑金属表面,利用胶带的黏性移除金属表面微小颗粒污染。有颗粒污染的胶带被粘在计数玻片上,采用光学显微镜对污染颗粒进行计数和粒径大小及分布的测量。假设胶带上每平方毫米存在≥5 μm的颗粒不超过0.1个,该方法最高可以检测洁净度为200级的表面,信噪比为3∶1。

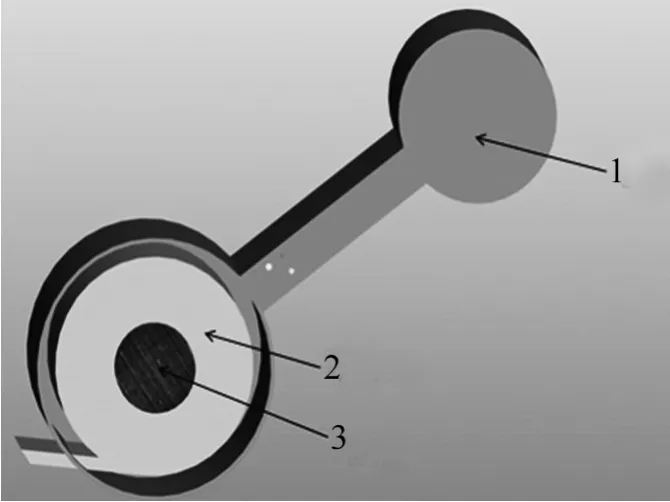

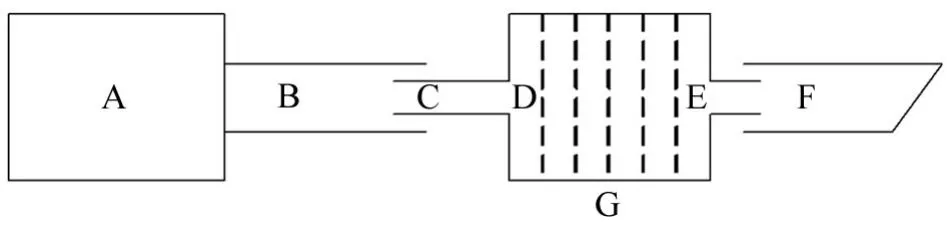

图1是取样装置设计三维图。胶带放置在取样盒内的转轴上,取样时,先将胶带的一端粘结在取样表面,对胶带均匀施加压力,弹性橡胶垫的作用是使胶带与取样表面充分接触没有气泡产生。

图1 胶带取样装置示意图

胶带的选择和验证胶带对金属表面洁净度的影响是非常重要的。在胶带的选择方面,一是要求胶带有足够强的结合力,这样可以尽可能的粘结表面颗粒;但是,结合力越大,胶带上的粘合剂越容易残留在取样表面上,因此还要考虑避免粘合剂在粘结过程中留在金属表面;二是要求胶带的粘合剂和基底均高度透明,这样在进行显微镜观察时可以避免干扰,很好的将污染颗粒与粘合剂及基底区分。此外,胶带还要有低的出气特性。

结合上述要求,选择了3M胶带中N480作为取样胶带,并与普通透明胶带进行了比较,两种透明胶带粘结前后的显微镜观察,如图2所示。

图2 N480胶带与普通胶带比较

从图2可看出,普通胶带上气泡和杂质较多,观测效果较差,不适合作为取样胶带;胶带N480上胶粒分布较为均匀、平整,气泡也较少,粘结到的颗粒物易于显微镜下观测;N480胶带较厚,很容易在显微镜下将胶带的胶面和基底背面分开,进而可以区分观测的颗粒是粘结到的颗粒还是基底背面残留的颗粒;相反普通胶带较薄,在显微镜下不易区分胶面和基底背面。因此,N480胶带较适合作为采样胶带。N480型号胶带基底是丙烯酸压力敏感基底,柔韧性较好,可以弯曲90°取样,基底和粘合剂的透明度较高,对压力敏感。

金属表面的粗糙度直接影响粘结效率,如图3所示为表面粗糙度示意图,可以看出金属表面是高低不平的,较小的颗粒可能会隐藏在谷底,对粘结取样存在一定的影响。粗糙度是金属表面固有的特征,这种影响对于粘结法来说是不可避免的,但是由于胶膜粘结中,膜还可因受压而有一定程度的向下延伸,能够粘结到波谷附着的颗粒污染物。因此,可以选择合适的胶带,使得胶带上的胶体填满纹路,提高采样效率,降低粗糙度对采样效率的影响。

图3 表面粗糙度示意图

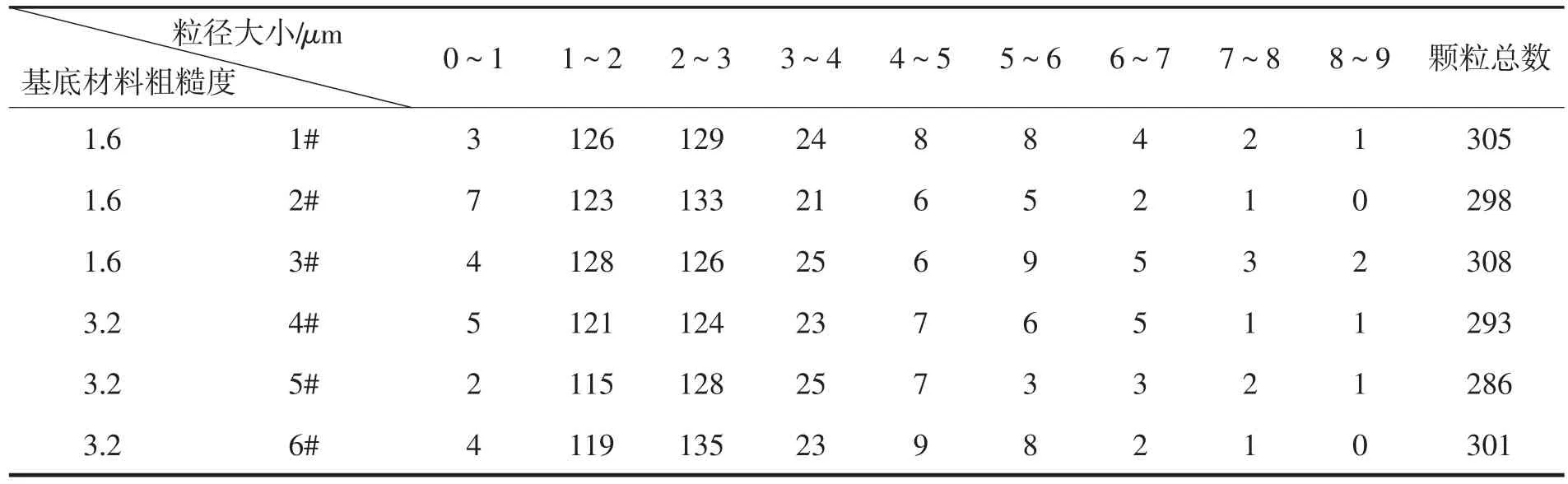

为了验证金属表面粗糙度对膜粘结法采样效率的影响,将面积一样、粗糙度分别为1.6(编号为1#、2#和3#)和3.2(编号为4#、5#和6#)的矩形不锈钢样件静置在相同的大气环境中24 h,可以认为两个样件表面有相同的颗粒分布。用N480胶带采集颗粒,选取16个大小为50 μm×50 μm的面积作为显微镜观测面积,得到颗粒的分布情况如表1所列。

表1 不同粗糙度的金属表面采样结果

实验表明,金属表面的粗糙度对采样效率有一定影响,粗糙度越大,采样效率越低。通过确定取样面积和位置,采用统计方法可以估算出整个表面洁净度等级。为了更准确的反应出表面的洁净度,在表面上多取几个位置进行采样。

1.2负压吸取采样法

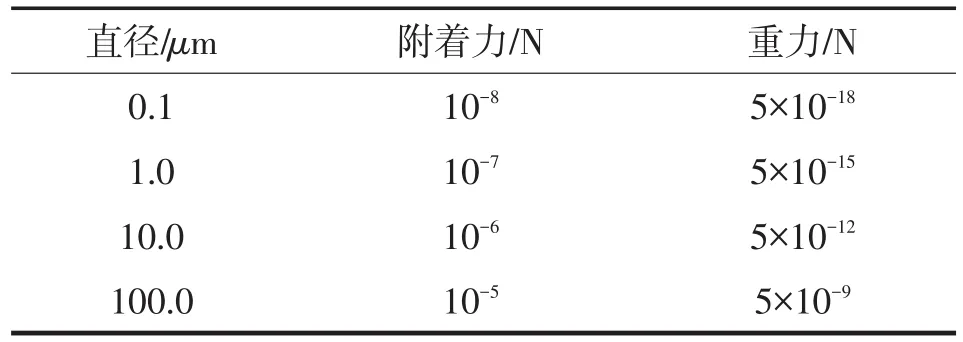

负压吸取法是利用微真空产生的吸附力克服颗粒物与金属表面的附着力实现金属表面颗粒物收集的一种方法。金属表面的附着力对其表面颗粒的吸附作用会影响颗粒采集效率,颗粒物与金属表面的附着力主要有范德瓦尔斯力、静电力和表面张力。附着力的大小与粒子的直径成正比关系,根据试验得出的经验式(1):

式中:Fad为附着力,RH表示相对湿度。

表2为球形颗粒与平面之间附着力、重力的比较,从表中可以看出,对于粒径在微米级的颗粒,附着力要远大于重力,因此金属表面采集颗粒物时必须考虑附着力的影响。

表2 球形颗粒与平面之间附着力、重力的比较

负压吸取法吸附力的计算参见ASTM-F558《真空吸尘器性能测试标准》中的计算方法[14],其定义空气动能为式(2):

式中:Ea为空气动能;hs为吸入压力;Q为流量。又由空气动能得式(3):

式中:F为气流通过喷嘴产生的力;v为气流速度。由式(2)和(3)可得:

真空泵吸入压力为2.49×104Pa,流量为10~30 L/min,喷嘴直径为1.27 cm,计算得该负压吸取系统吸附力约为3.8×10-2N。吸附力远大于颗粒物的附着力和自身重力之和。

负压吸取法取样装置的原理图如图4所示,由取样泵、取样盒、采集吸嘴及软管组成,用透明管连接起来。

图4 负压取样法原理图

取样泵用于提供稳定的抽气速度,采集吸嘴是一段柔软的塑料管,进气口处切割成45°斜角,另一端与过滤装置相连接。取样盒用来收集污染颗粒,其内部装有多层不同孔径的滤膜,如图中虚线所示,这样可以将不同粒径的颗粒区分开来,过滤盒同时也是样品封装盒,每采集完一次后,将取样盒卸下,封装保存,可以有效地防止二次污染。如需继续取样则换另一只取样盒。采样滤膜可以根据需要选取不同孔径的滤膜。该方法可以测量金属表面微小颗粒的质量面密度。

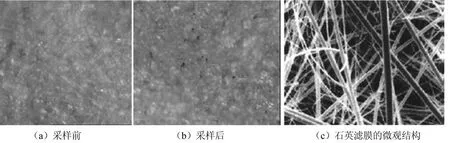

图5是负压取样用的1 μm石英滤膜,其中图5(a)为采样前滤膜显微照片,图5(b)为采样后滤膜显微照片,图5(b)中滤膜上出现了一些黑色颗粒,是从金属表面上吸取下来的颗粒。测得采集到的颗粒最小尺寸为0.73 μm。该滤膜之所以能够采集到小于1 μm的颗粒是因为该石英滤膜是纤维结构,如图5(c),利用纤维间隙可以俘获微小颗粒。

滤膜的结构对采样效率有一定的影响。最初,采用的是聚碳酸酯滤膜,该滤膜表面均匀分布着许多小孔,孔的大小决定着能采集到的颗粒大小。实验发现,使用该滤膜采样时,真空泵的抽速逐渐降低,最终无法正常工作,原因是吸附的颗粒聚集在滤膜孔处,导致滤膜透气性降低,致使真空泵无法正常工作,上述原因降低了采样效率。另外,负压法的采样效率还与金属表面的粗糙度有关,实验表明表面越粗糙采样效率越低。

图5 洁净滤膜和吸取表面颗粒物后滤膜显微图

2 金属表面颗粒物的测试与分析

NIF的研究表明,当光学元件表面上附着的颗粒粒径超过一定尺寸时(临界尺寸),在强激光照射下会对光学元件表面造成损伤,损伤的大小与颗粒直径大小成正比;此外,即使颗粒尺寸未达到临界尺寸时,如果颗粒的数目很多,会造成严重的光散射,降低了激光能量,散射的激光也会对周围材料造成一定影响。因此有必要对金属表面颗粒物的数量、粒径大小、分布状况和质量面密度进行测试分析,由测试结果判断金属表面的洁净度等级。

2.1颗粒数目、粒径大小及分布的测量

以粗糙度为1.6 μm的不锈钢金属表面作为取样表面进行粘结法测试。将金属样件静置在大气中24 h。

实验中用到的显微镜是奥林巴斯STM6显微镜。该显微镜特点:(1)可以分辨到亚微米级,垂直运动范围为155 mm,最大试样高度为100 mm,样品可以被放大100倍、200倍和500倍;(2)显微镜的载物台可以在三个方向上移动,对测试样品全面观察,载物台测微计可以精确记录三个方向上的移动距离,确保精确定位。

为了对粒径大小和分布同时进行统计,采用了计数玻片。计数玻片是光学玻璃,其中间位置刻蚀了数个50 μm×50 μm的正方形。将该玻片进行清洁处理,其上不能存在大于1 μm的粒子。

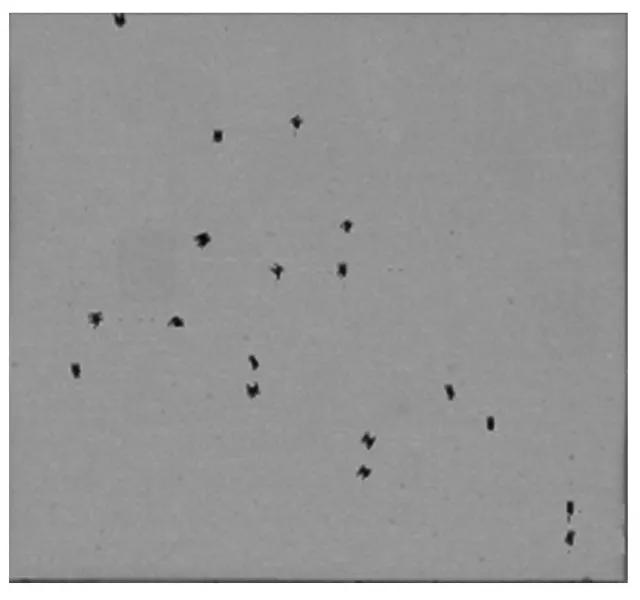

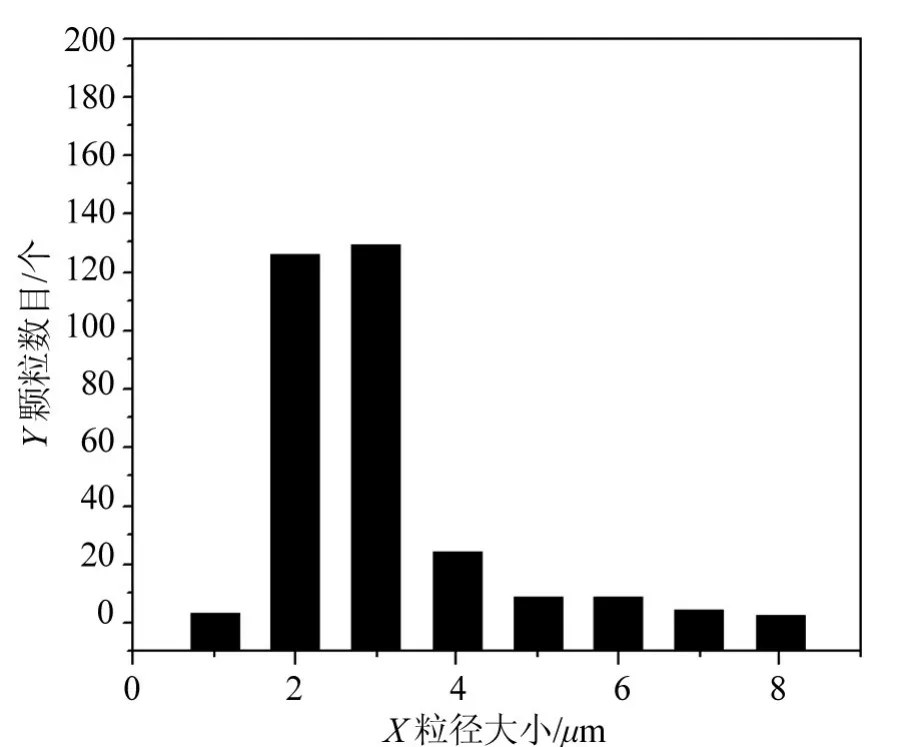

将粘结有颗粒污染的胶带平整地粘结在计数玻片上,观察部分不能有气泡,否则将影响粒子计数。粘结完后,放置在显微镜下进行观察。对其中的16个正方形进行了观察,标出了1 μm左右及以上的颗粒,图6是其中一个正方形的显微照片。将这16个正方形区域内观察到的颗粒按粒径大小进行分段数目统计,统计结果如图7所示。从图7可以看出,金属表面的颗粒粒径分布主要集中在2~4 μm。小于1 μm的粒子及大于9 μm的粒子是存在的,只是在观测的范围内未观察到。

图6 胶带采样后的显微照片

图7 粒径分布图

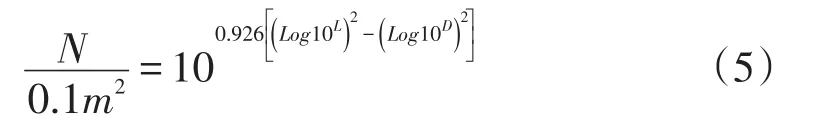

胶带采样法的效率较高,在文献[9]中,将胶带采样效率认为是100%,文章也将胶带采样效率视为100%。用胶带采样法,在金属表面多点采样,然后用显微镜统计采集到的颗粒数目和粒径大小,可以给出整个金属表面的颗粒数目及粒径分布统计,根据式(5)还可以得出金属表面颗粒物洁净度。

式中:N为5 μm及以上颗粒的个数;L为表面洁净度;D为颗粒粒径大小,μm。

2.2质量面密度的测量

表面颗粒洁净度式(5)只适用于粒径大小5 μm及以上颗粒,小于5 μm的颗粒在强激光照射下更容易发生漂移,附着在光学元件表面,造成光的散射。因此,要全面了解金属表面颗粒物分布状况除了显微镜法数颗粒个数外,还可以采用颗粒的质量面密度表征表面的污染状况。

质量面密度是表征单位面积金属表面上污染颗粒质量多少的特征参量,该特征参量用来综合判断金属表面的洁净度[15]。

采用负压吸取法结合称重法可以对金属表面污染颗粒的质量面密度进行测量。首先用电子天平称出吸附前干净滤膜的质量,然后吸附一定面积的金属表面;吸附完毕后,再次称量滤膜质量,得出吸附的污染颗粒质量。根据负压法采样平均效率反推出金属表面污染颗粒总质量,再由公式:质量面密度=污染颗粒总质量/吸附的面积,计算出采样前该区域金属表面污染颗粒的质量面密度,进而可对金属表面的洁净度等级做出综合评价。

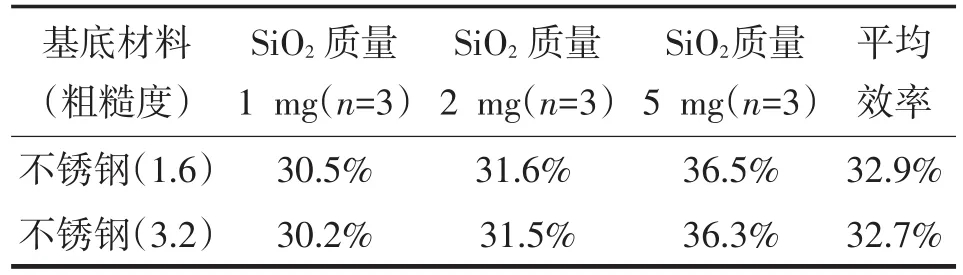

负压吸取法采样效率的测试。选取表面粗糙度为1.6 μm的不锈钢材料,在其表面分别均匀散布质量为1 mg、2 mg及5 mg,粒径分布为1~25 μm的SiO2颗粒,用负压吸取法采样后,使用石英天平称量吸取SiO2颗粒的滤膜质量,得出吸附到的SiO2质量,评估出负压吸取采样法的采样效率,详细结果如表3,n是重复采样次数。

表3 采样效率评估表

根据采样效率和采集到颗粒物的质量可以得出表面上颗粒物的总质量,从而得出颗粒物的质量面密度。作为验证性实验,将粗糙度为1.6、面积为15 cm×15 cm的不锈钢金属片在空气中静置24 h,然后采用负压法对表面进行吸附,吸附区域为10 cm× 10 cm,再按照上述步骤进行测量和计算,所得结果如表4所列。

表4 金属表面颗粒污染质量面密度测量

质量面密度可以综合判断金属表面的洁净度,并且采用负压法检测金属表面颗粒污染质量面密度需要的时间短,这对高功率激光系统金属框架的现场污染检测非常重要。通过标定实验,确定出金属表面允许的洁净度值下限对应的颗粒污染质量面密度,根据这一质量面密度来判断金属框架是否需要清洗。

3 结论

首先对大气环境下金属表面颗粒物采样方法进行了研究。金属表面颗粒采样方法很多,且有各自的优点,但没有任何一种采样方法是完美的,只要对某种采样方法充分研究,给出正确的评价体系,就可以采用该方法采样。颗粒采集方法的精确度依赖于各自的采样效率。然而颗粒采集效率的测量没有标准程序,也没有颗粒分布完全一样的金属表面供重复采样,不同采样方法的采样效率只能是多次采样的统计平均值。

其次,对测试方法进行了实验研究。由于实验条件所限,胶带采样法没有开展采样效率测试,而是利用了已有的结论。由于胶带采样法效率较高,采用该方法采样可以给出金属表面局部的颗粒分布状况,如将表面颗粒分布状况视为一样的,则可得出金属表面的洁净度。与胶带采样法相比,负压采样法的效率较低,文章利用试验给出了负压采样法的采样效率。负压采样法操作简单,采样面积大,样品测试较快,对胶带采样法无法采集的地方也可采样,因此这两种方法可以相互补充和验证。

实验验证表明,粘结法、负压吸取法均可采集到小至1 μm的颗粒物。以上方法操作简便,实用性强,可以满足工程的实际需要。

[1]Sommer S C,Stower I F,Van Dore D E,et al.Clean construction protocol for the National Ignition Facility beampath and utilities[C]//the 48th institute of Environmental Sciences and Technology,2002.

[2]Stowers I F.Advances in cleaning metal and glass surfaces to micron-level cleanliness[J].Journal of Vacuum Science and Technology,1978,15(2):751-754.

[3]李丹明,孙小菁,叶自煜,等.洁净系统中激光诱导颗粒污染物的分析与评估[J].真空与低温,2013,19(4):203-207.

[4]Pryatel J,Ravizza D,Stowers I F.Surface particle cleanliness validation by swiping of nif components,n1f components[R]. MEL99-012-OD,Sept.24,2001.

[5]Ashley K.Standard parctice for collection of settled dust samples using wipe sampling methods for subsequent determinationofmetals[R].ASTMD,2006.

[6]Rivera R.Comparative of particulate verification techniques study[J].ProcofSPIE,2006,6291:1081-10811.

[7]HoustonKD.Comparativemirrorcleaningstudy:astudyonremoving particulate contamination[C]//SPIE Optics+Photonics.InternationalSocietyforOpticsandPhotonics,2006:107-114.

[8]Pryatel J A,Gourdin W H,Hampton G J,et al.Qualification of materials for applications in high fluence lasers[C]//Boulder Damage Symposium XXXVIII:Annual Symposium on Optical Materials for High Power Lasers.International Society for OpticsandPhotonics,2006:329-339.

[9]Wheeler J P,Stancliffe J D.Comparison of methods for monitorinig solid particulate surface contamination in the workplace[J].AnnoccupHyg,1998,42(7):477-488.

[10]Ashley K,Brisson M J,Jahn S D.Standard methods for beryllium sampling and analysis:availabilities and needs[J].JournalofASTMInternational,2005,2(9):1-12.

[11]AshleyK,ApplegateGT,WiseTJ,etal.Evaluationofastandardizedmicro-vacuumsamplingmethodforcollectionofsurface dust[J].Journal of occupational and environmental hygiene,2007,4(3):215-223.

[12]Mazzuckelli L F,Methner M M,Birch M E,et al.Standard practice for collection of surface dust by micro-vacuum samplingforsubsequentmetalsdetermination[R].ASTMD,2007.[13]EggesJ,DevaudG,RockwellCM,etal.Comparisonofparticle sampling results from tape lifts and solvent rinses[C]//SPIE Optical Engineering+Applications.International Society for OpticsandPhotonics,2012:201-212.

[14]Chow J C.Standard test method for measuring air performancecharacteristicsofvacuumcleaners[R].ASTM-F,2001.

[15]Peterson R V,Magallanes P G,Rock D F.Tailored particle distributions derived from MIL-STD-1246[C]//Proc SPIE,2002,4774:80.

RESEARCH OF TESTING METHOD OF PARTICULATE CONTAMINATION ON METAL SURFACE IN LASER SYSTEM

JIALian-jun,YANG wei,WANG Chun-yong,LI Dan-ming

(1.Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Space Technology and Physics,Lanzhou730000,China)

The particulate contamination on metal surface is one of the factors which affect the high-power laser system operating environment。In order to quantify the cleanliness level of metal structure after cleanout,installation and work,it need efficiently sampling,testing method and sampling device.This paper firstly introduced tape sampling method and microvacuum sampling method and devices,then carried out the experimental studies.Experimental results showed that two sampling methods could collected particles as small as 1μm.Moreover,the methods were simple,practical,and could meet needs of practical engineering.

highly power laser system;particle size and distribution;areal density of particulate mass

TN24

A

1006-7086(2015)02-0086-06

10.3969/j.issn.1006-7086.2015.02.006

2014-11-27

真空低温技术与物理重点实验室基金项目(9140C550211120C5501)

贾连军(1977-),男,工程师,从事污染检测研究。E-mail:jlj1323962@126.com。