液压换向滑阀内部结构的健壮性设计

2015-10-29吴小锋干为民刘春节王晓军

吴小锋 干为民 刘春节 王晓军

常州工学院,常州,213002

液压换向滑阀内部结构的健壮性设计

吴小锋干为民刘春节王晓军

常州工学院,常州,213002

为了优化液压滑阀可控因子以降低滑阀开启或关闭时操纵性能对噪声因子的敏感性,提高液压滑阀工作时的可控性与稳定性,提出了液压滑阀健壮性设计方法。利用计算流体动力学方法对液压滑阀开启或关闭时内部流体的动态特性进行了仿真模拟,分析了滑阀内部流道结构参数、阀芯运动速度、滑阀进油口与出油口压差对瞬态液动力的影响,并借助于试验设计和响应面函数方法,获得了滑阀瞬态液动力与各参数的定量化关系。最后以滑阀内部流道结构参数为设计变量,阀芯运动速度和滑阀进出油口压差为不可控的噪声因子,以仿真中液压换向滑阀瞬态液动力服从正态分布且方差最小为目标,对滑阀进行了健壮性设计,设计结果表明,通过对结构参数进行优化设计可明显降低噪声因子对滑阀瞬态液动力的影响。

液压滑阀;瞬态液动力;计算流体动力学;响应面函数;健壮性

0 引言

液压换向滑阀几乎遍布各类液压系统中,其稳定性与可靠性影响着整个液压系统的正常工作。换向滑阀的工作特征导致其内部存在着难以控制的瞬态液动力,影响了滑阀的动态操纵性能,降低了滑阀的稳定性和可靠性。然而,决定瞬态液动力的因素很多,可分为可控因素和不可控因素,可控因素主要为滑阀内部结构参数;不可控因素则包含环境参数、滑阀开启或关闭速度以及进出油口压差等。因此,如何通过优化可控因素来降低不可控因素对瞬态液动力的影响是提升液压滑阀稳定性和可靠性的关键。

国内外已有众多学者对滑阀稳态和瞬态液动力展开了研究,Amirante等[1-3]对换向滑阀内部液动力进行了计算流体动力学(CFD)仿真模拟,分析了不同流道结构对滑阀内部液动力的影响,为滑阀内部结构的优化提供了理论依据;Palau-Salvador等[4]对滑阀内部流场特性进行了仿真,并分析了不同结构对滑阀内部流场特性的影响;Morita等[5]利用CFD仿真对液压阀内液动力进行了模拟,并通过相关实验验证了模拟结果的正确性;赵蕾等[6]、郑淑娟等[7]利用Fluent动网格技术对阀芯运动过程中液压锥阀内部流场进行了仿真模拟,获得了阀芯开启和关闭时瞬态液动力与流量、阀口开度之间的关系;王安麟等[8]对液压换向滑阀进行了CFD模拟,获得了瞬态液动力与内部结构之间的近似定量化模型,对滑阀内部流道结构参数进行了优化设计。鉴于以上研究基础,本文针对液压滑阀瞬态液动力进行CFD模拟计算,分析设计因子与噪声因子对瞬态液动力的影响,在仿真数据基础上利用概率统计和近似模型手段建立瞬态液动力关于各影响因子的响应面函数,并以噪声因子对瞬态液动力影响最小为目标,对设计因子进行优化设计,从而提高液压滑阀动态操纵性能。

1 滑阀瞬态液动力分析及换向过程的CFD模拟

1.1滑阀瞬态液动力

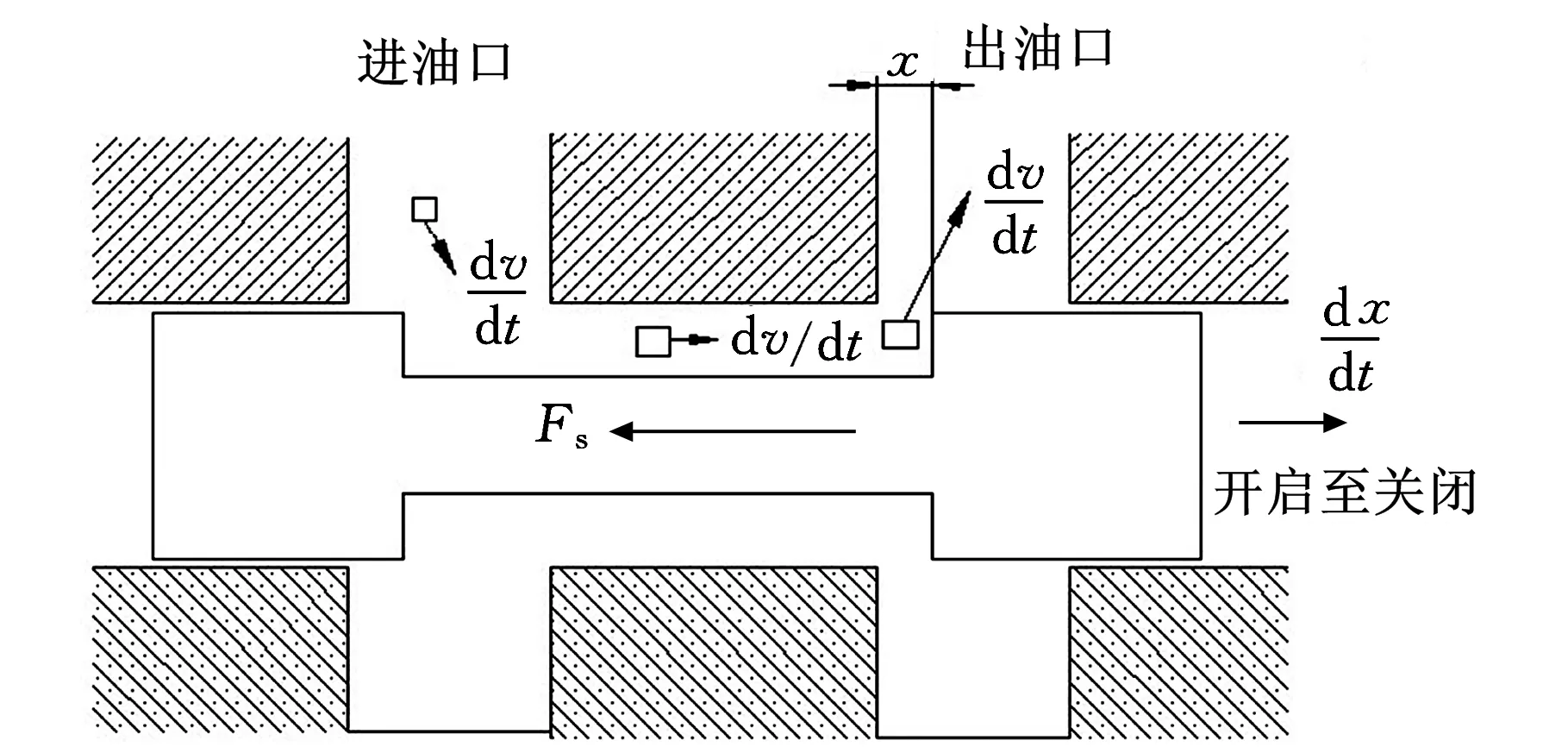

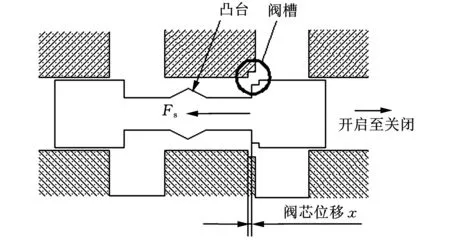

阀口开度变化引起流量的变化,从而改变了阀腔内流体的流速,流体质量将对阀芯产生一个瞬态作用力,该力即为瞬态液动力,从流体角度分析,该力由流体质量的惯性产生,它的作用大小可根据动量定理导出,方向则与流体的加速度方向相反(图1),也就是该瞬态液动力始终是阻碍阀芯运动的力,其表达式为

(1)

(2)

(3)

式中,Fs为瞬态液动力;m为流体单元质量;v为流体单元速度;A为流体流经阀体时的过流面积;Δp为通油节流口两端压差;ρ为介质密度;x为阀芯位移;qV为经过滑阀从P口到B口的体积流量;Cd为体积流动系数,它与流道结构有关;d为阀芯开口处的水力直径;L为P和B两口之间的直线距离。

图1 滑阀阀芯从开启至关闭过程中所受瞬态液动力示意图

(4)

式中,p1为作用在dA1上的动压;p2为作用在dA2上的动压;dA1、dA2分别为端面A1和A2上的微元面积。

1.2计算流体动力学控制方程

连续性方程为

(5)

运动方程为

(6)

标准k-ε湍流方程为

(7)

(8)

Γk=μ+μi/σkΓτ=μ+μi/στ

式中,k为湍动能;ε为耗散率;Γk、Γτ为耗散系数;μ为动力黏度;μi为i方向的动力黏度,i=1,y,z;Cτ1、Cτ2、σk、στ为紊流模型常数,本文中选取Cτ1=1.44,Cτ2=1.92,σk=1,στ=1.3。

1.3滑阀换向过程的CFD模拟[9-10]

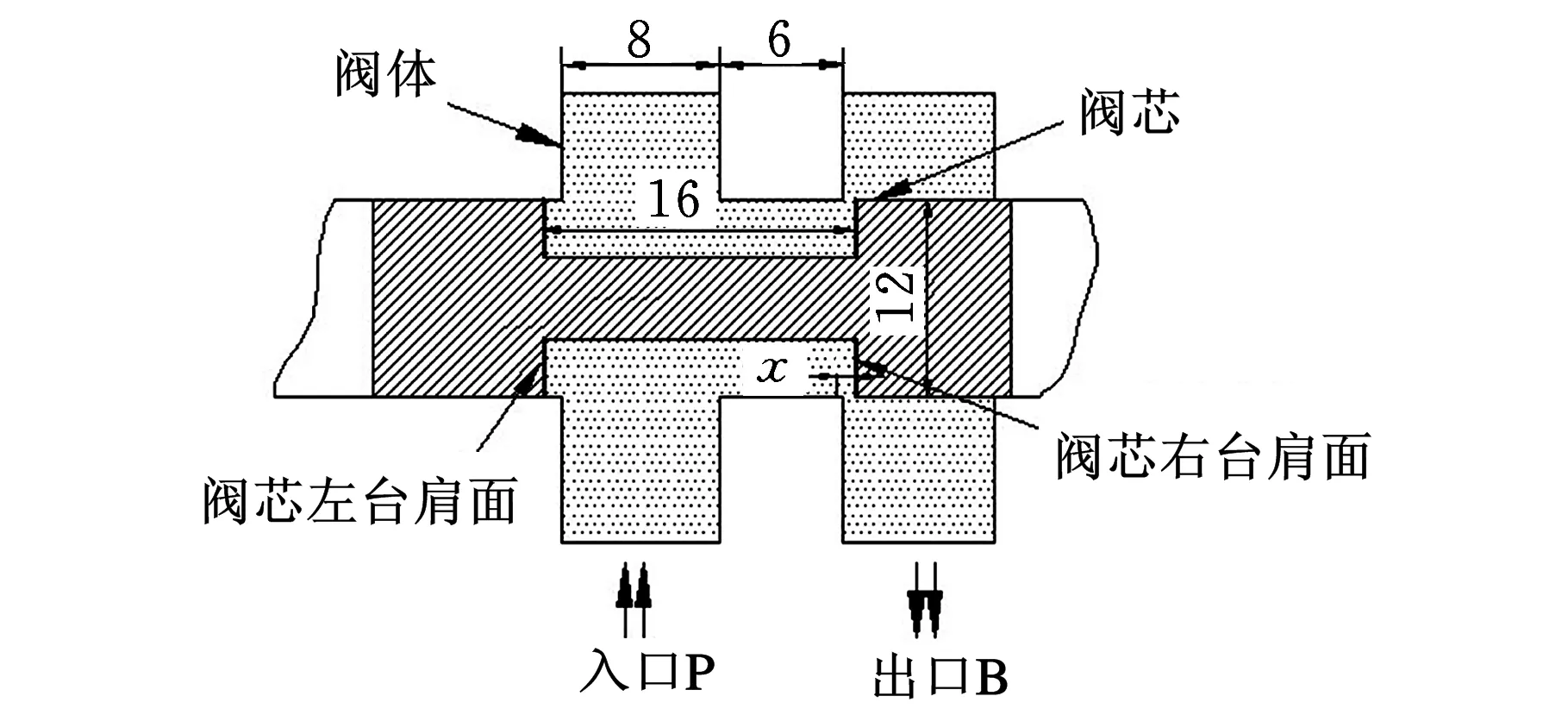

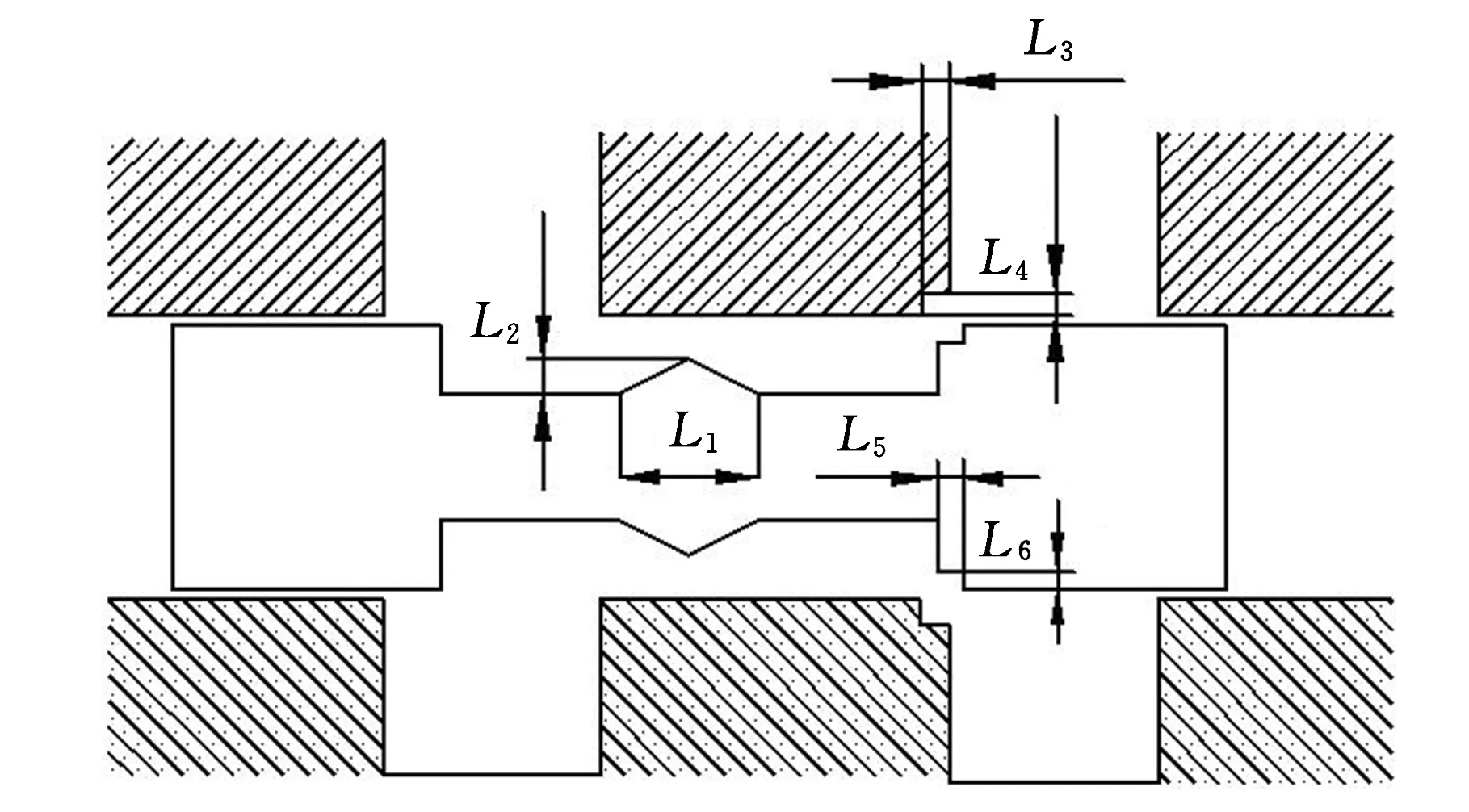

图2 换向滑阀P-B腔平面图

液压系统中利用滑阀换向其实就是控制油路的通断,由于多路滑阀在一个位置可以同时控制多条油路的通断,这里选择滑阀任意两口(P-B口)的通断控制进行建模仿真,如图2所示,图中P-B贯通区域称为P-B腔。为了模拟滑阀开启和关闭过程的操纵性能,以图2所示滑阀为例,定义阀芯移动距离x=0~4 mm为开启过程,x=4~8 mm为关闭过程。

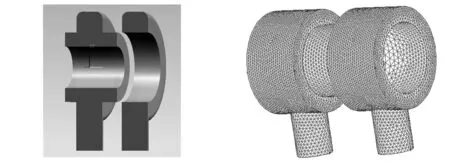

图3 P-B腔流体三维图图4 P-B腔流体网格划分

利用UG建立P-B口通断流体的三维模型如图3所示,并导出step格式文件,导入Gambit进行网格划分,网格单元采用hybrid,网格类型采用Tgrid(混合网格),如图4所示,并定义入口为流量入口,出口为压力出口,定义中间圆柱流体为运动区域,运动区域与两腔的接触面为Interface,其余各面为Wall,最后导出mesh文件。

将mesh文件导入Fluent 6.3软件中,定义流动介质为40号液压油,选择unsteady瞬态模拟;选择Define中Boundary Conditions选项,定义入口压力为10 MPa,出口压力为0.1 MPa,设置圆柱流体边界为移动边界,一开始移动速度为0,然后按照给定的1 m/s速度向右移动;选择Define中Grid Interfaces选项,定义圆柱运动流体与P-B腔的接触面为Interface面;最后选择有限体积法中常用的SIMPLE算法,设置仿真步长和时间,对液压滑阀动态换向过程进行仿真模拟,获得图5所示的滑阀开启某一瞬时的内部压力分布,图6为滑阀开启某一瞬时内部速度矢量云图,最大速度出现在滑阀环形节流开口处,约为55 m/s,随着开口变大,开口处速度逐渐变小。

图5 开启瞬时滑阀内压力分布

图6 开启瞬时滑阀内速度分布

2 滑阀CFD仿真结果分析

2.1速度和压差对瞬态液动力的影响

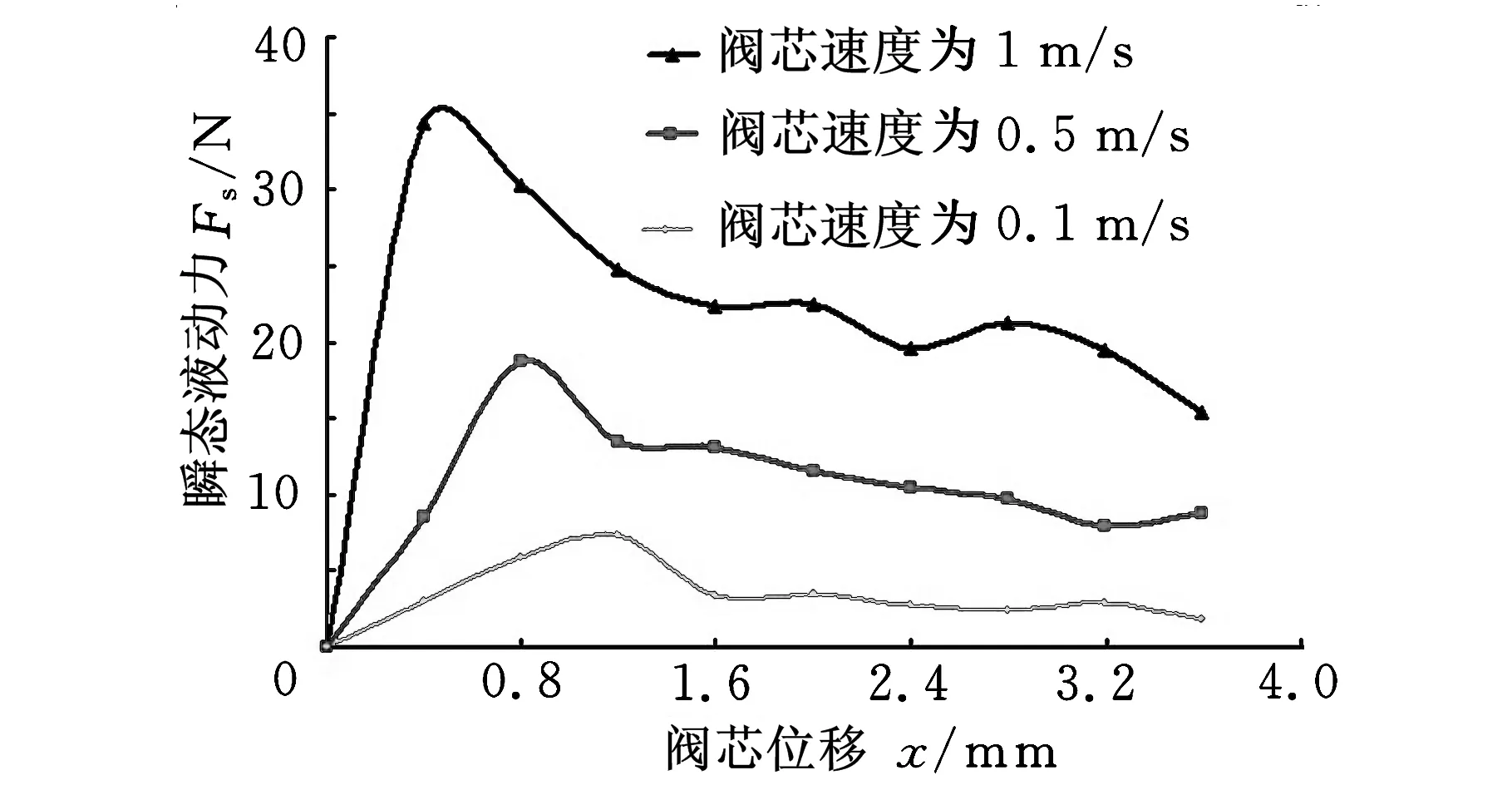

为了了解不同的阀芯移动速度对瞬态液动力的影响,设置阀芯从静止开始移动,研究速度分别为1 m/s、0.5 m/s、0.1 m/s时瞬态液动力的变化,结果如图7所示。由图可知,滑阀阀芯速度越大,瞬态液动力越大。当阀芯向右移动速度从0突然升高到1 m/s时,阀芯移动至开启位置0.55 mm处,滑阀内产生向左的最大瞬态液动力为36 N;当阀芯向右移动速度从0突然升高到0.5 m/s时,阀芯移动至开启位置0.8 mm处,滑阀内产生向左的最大瞬态液动力为19 N;当阀芯向右移动速度从0突然升高到0.1 m/s时,阀芯移动至开启位置1.2 mm处,滑阀内产生向左的最大瞬态液动力为7.5 N。滑阀阀芯从静止到达到某一速度的运动过程中,滑阀内作用在阀芯上的瞬态液动力先迅速升高至峰值(阀芯加速度越大,上升时间越短),随后缓慢下降,结合对比仿真结果和式(3)可知,滑阀瞬态液动力与阀芯速度成正比,式(3)中,dx/dt越大,即开启瞬间加速度越大,则出现的瞬态液动力也就越大,反之越小。

图7 阀芯速度对液动力的影响

图8 压差对液动力的影响

为了了解压差对瞬态液动力的影响,在滑阀进出口加载10 MPa、5 MPa、1 MPa三组不同的压差,滑阀开启速度设置为1 m/s。如图8所示,滑阀开启至0.6 mm处三组不同压差分别对应出现的最大瞬态液动力为36 N、27 N、13 N。因此,滑阀最大瞬态液动力与压差变化有关,随着压差变小而变小。结合对比仿真结果和式(3)可知,滑阀瞬态液动力与压差变化成正比,式(3)中,若dΔp/dt越大,即开启瞬间压差突变越大,则出现的瞬态液动力也就越大,反之越小。

2.2结构参数对换向滑阀瞬态液动力的影响

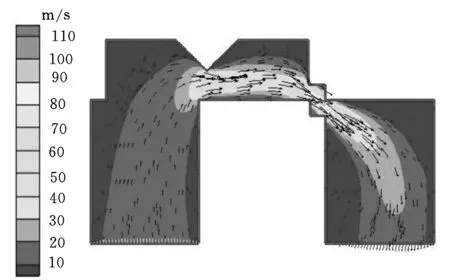

滑阀内瞬态液动力主要是由流体速度变化引起的,为了减小开启或关闭过程滑阀内的瞬态液动力,通常通过改变滑阀内流道结构增加流体阻尼来实现。图9所示为滑阀新流道结构,即在阀芯杆上增加凸台,阀座和阀芯上分别开槽。通过仿真获得原结构与新结构在滑阀开启瞬时内部流体速度分布,如图10和图11所示。

图9 滑阀新流道结构

图10 原流道结构流速分布

图11 新流道结构流速分布

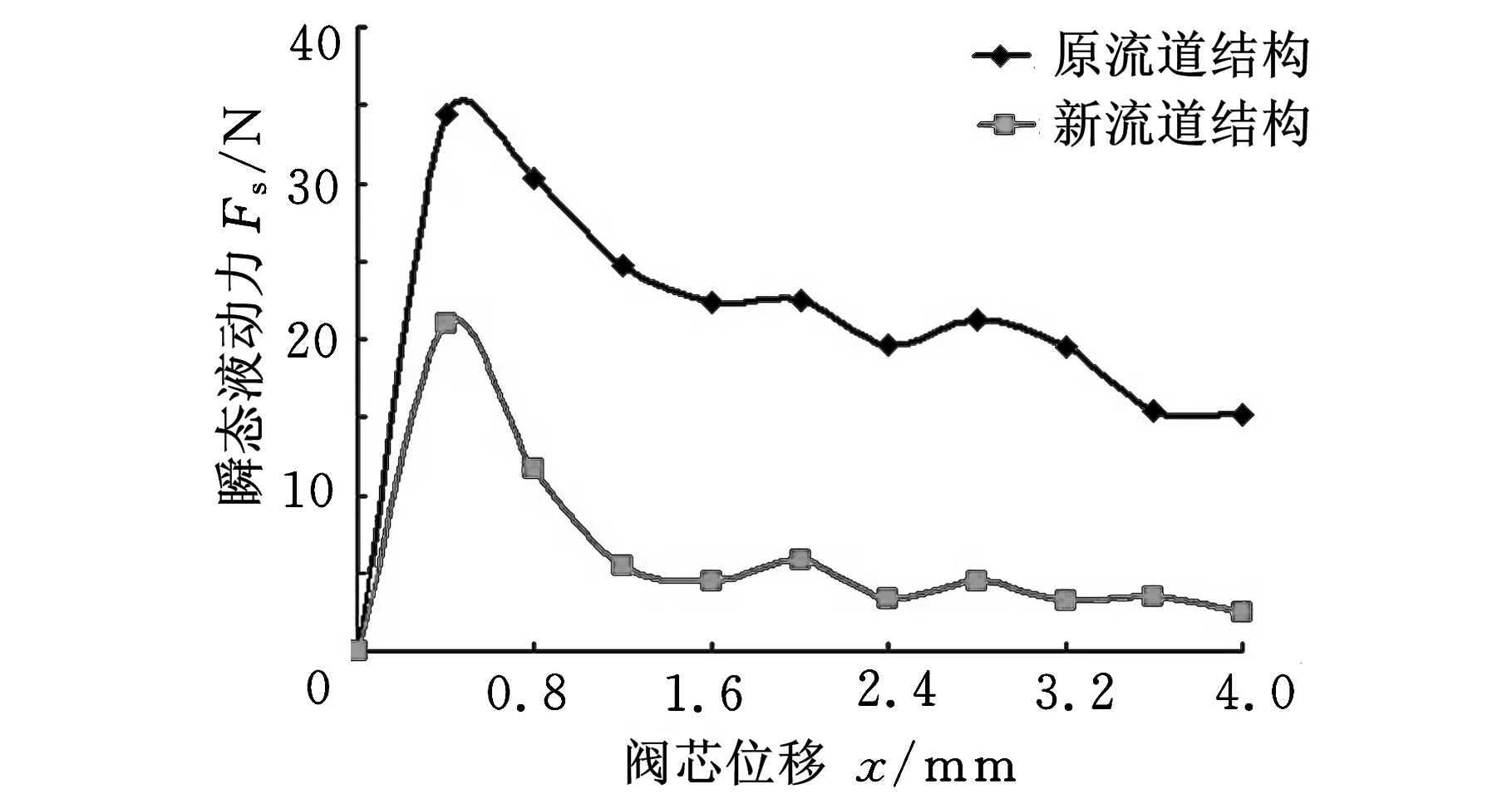

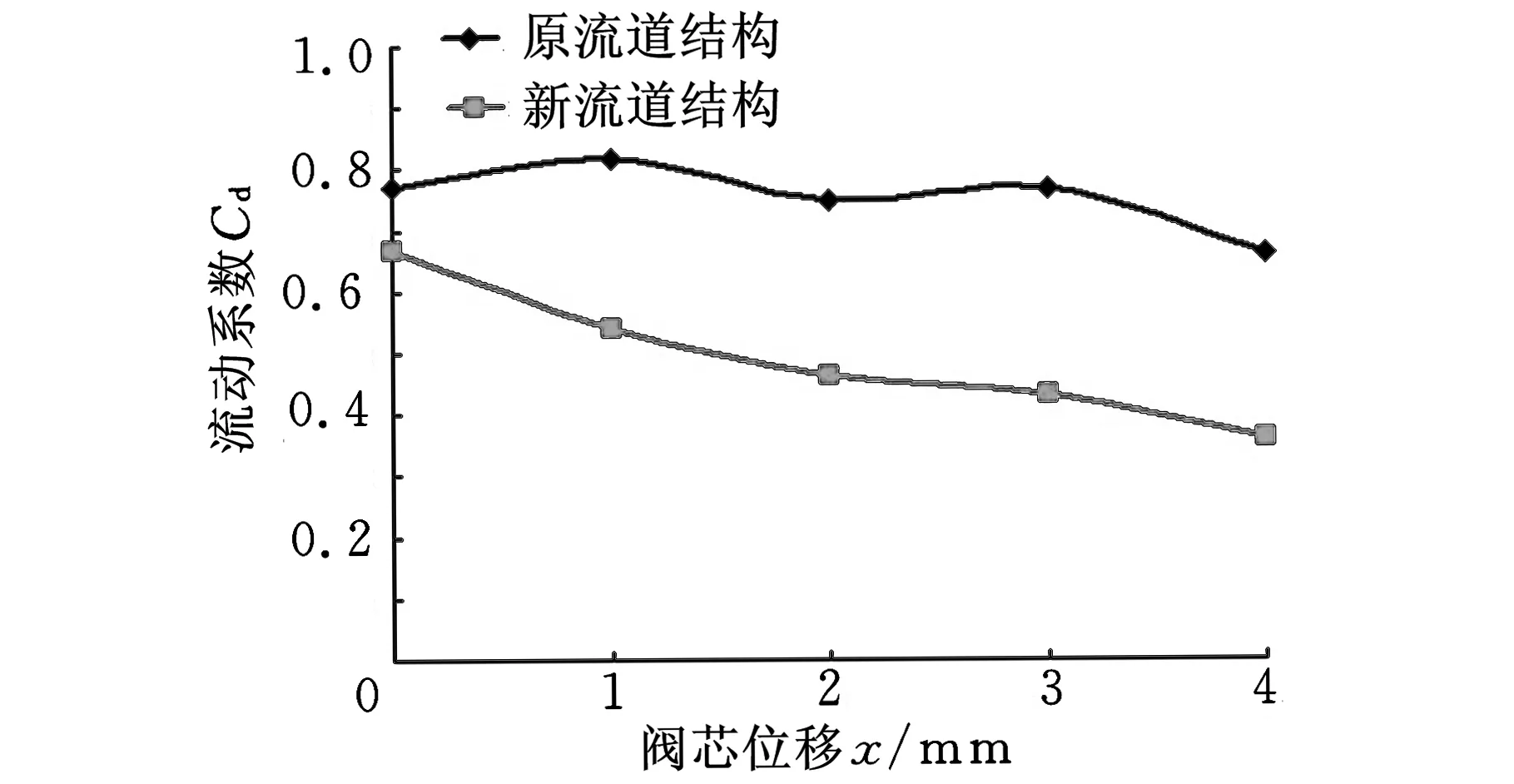

分析仿真结果(图12)可知,新流道结构增大了流道阻尼,这确实可有效减小滑阀开启时的瞬态液动力,相同开启速度和压差条件下,滑阀开启瞬时,原流道结构最大瞬态液动力为36 N;新流道结构最大瞬态液动力降低为22 N。新的流道结构在滑阀开启瞬时缓解了阀内流体速度的变化,如图10和图11所示,原流道结构射流角在80°左右,滑阀内速度变化较大;新流道结构射流角在50°左右,速度变化较原结构的小。新的流道结构改变了流道内的流动系数Cd,如图13所示,原流道结构流动系数Cd在开启瞬间dCd/dt即曲线的斜率变化较大,而新结构流动系数曲线斜率变化平缓,说明流动系数变化越大,引起的瞬态液动力也就越大,新结构较原结构流动系数变化小,从而减小了瞬态液动力。

图12 结构变化对瞬态液动力的影响

图13 结构变化对流道流动系数的影响

3 面向滑阀操纵性能的健壮性设计

3.1试验设计

以上通过CFD模拟结果证明了阀芯速度、压差、流道结构对瞬态液动力确实有影响,为了进一步获知各因素的影响程度以及各因素之间的耦合效应,建立瞬态液动力与各因子之间的定量化关系,以仿真数据为基础,对滑阀开启过程内部瞬态液动力的计算进行试验设计。

图14 滑阀内部结构参数化

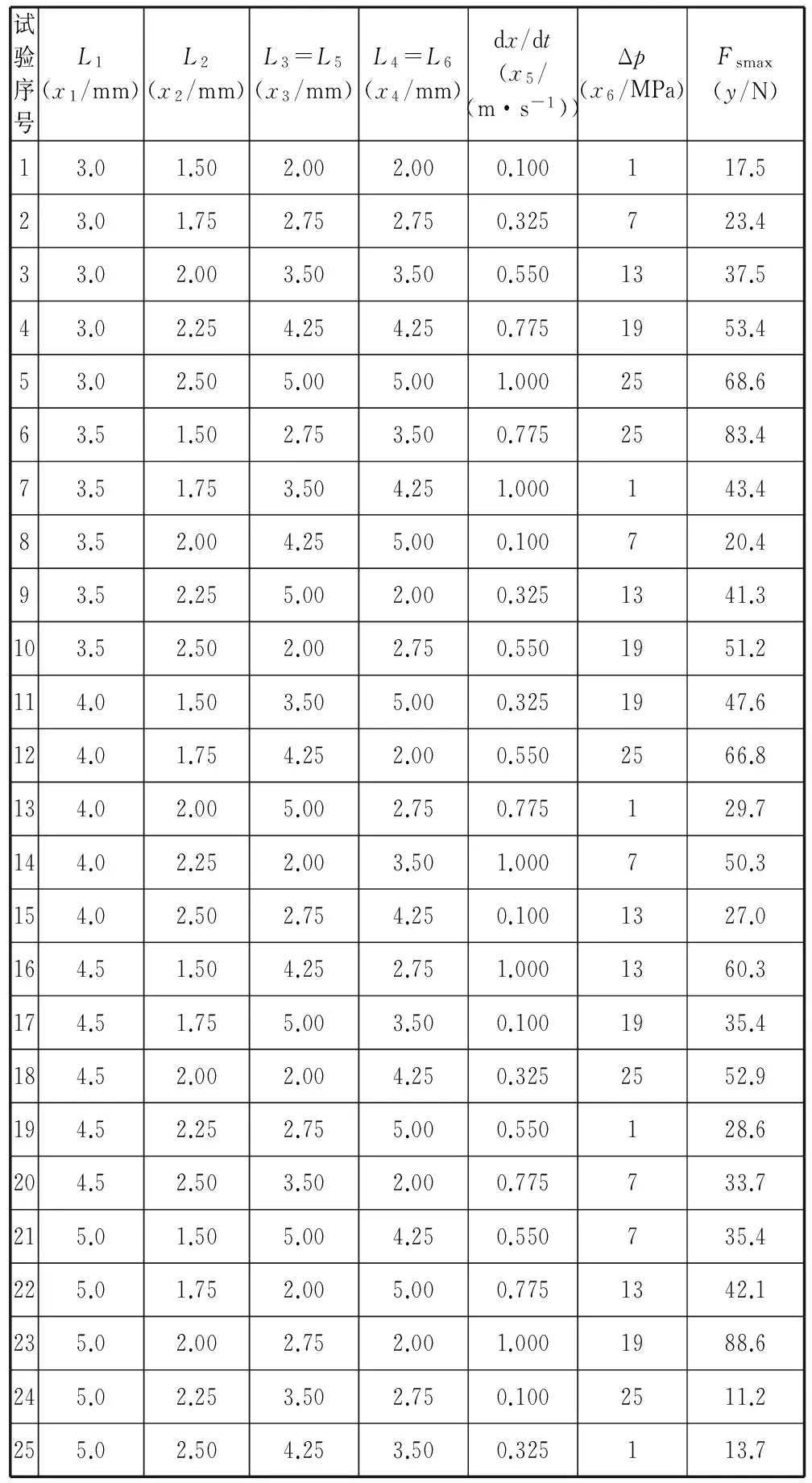

这里以滑阀开启瞬间出现的瞬态液动力峰值为目标值,如图14所示,令L1~L6为滑阀内部结构的设计变量,设定L3=L5,L4=L6,再加上开启速度dx/dt和压差Δp,总共6个设计因子,并根据设计因子的范围,选取5个水平,进行正交试验设计,结果如表1。为了便于表达,设计因子按顺序用x1~x6来表示。

表1 瞬态液动力峰值正交试验设计表

3.2瞬态液动力近似模型

选择二阶响应面模型对滑阀瞬态液动力峰值进行拟合,为了求解和校正响应面函数表达式各项系数,将正交试验数据代入进行计算,获得响应面模型如下:

18.24x1x4+99.54x1x5-10.02x2x4-

200.88x1+158.34x2-42.70x3-33.97x4-

412.52x5+0.88x6+400.56(N)

(9)

以上响应面函数评价标准为误差决定系数,检验误差决定系数为

(10)

通过另选取的30组数据的校正计算,获得检验误差决定系数R2=0.954,这表明响应面模型与仿真模型基本一致,响应面模型可以作为瞬态液动力峰值关于各设计因子的数学模型。

3.3滑阀内部结构的健壮性设计[11-14]

健壮性设计要求目标响应程度在部分设计变量随机波动时不能过大,如果采用确定性优化,会导致变量过多,结果与实际的差距难以控制,因此,健壮性设计中的优化必须定量估计各不可控因素对响应的影响,使得设计结果在不可控因素变化时也能保证比较稳定的性能指标。这里以滑阀开启速度和压差为不可控的随机变量,以滑阀内瞬态液动力出现的峰值服从正态分布为目标,通过优化滑阀内流道结构来实现“均值达到目标”和“均方差最小目标”,从而降低瞬态液动力对开启速度和压差的敏感性。

健壮性设计的目标响应为

(11)

目标函数转化为求最大或最小表达式:

(12)

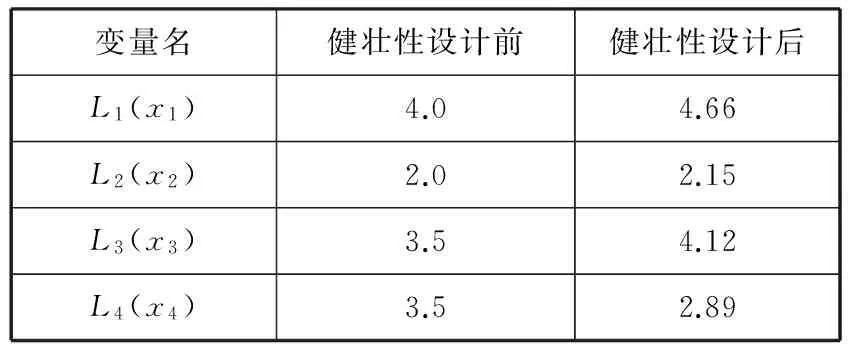

选取滑阀内部结构参数L1~L4为优化设计变量,约束条件为3 mm≤x1≤5 mm,1.5 mm≤x2≤2.5 mm,2 mm≤x3≤5 mm,2 mm≤x4≤5 mm,噪声因子x5在0.5 m/s的[50%,150%]范围内随机取值,x6在10 MPa的[50%,150%]范围内随机取值,经过300次迭代计算,获得具有健壮性能的滑阀内部结构尺寸如表2所示。

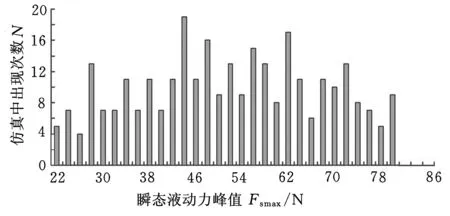

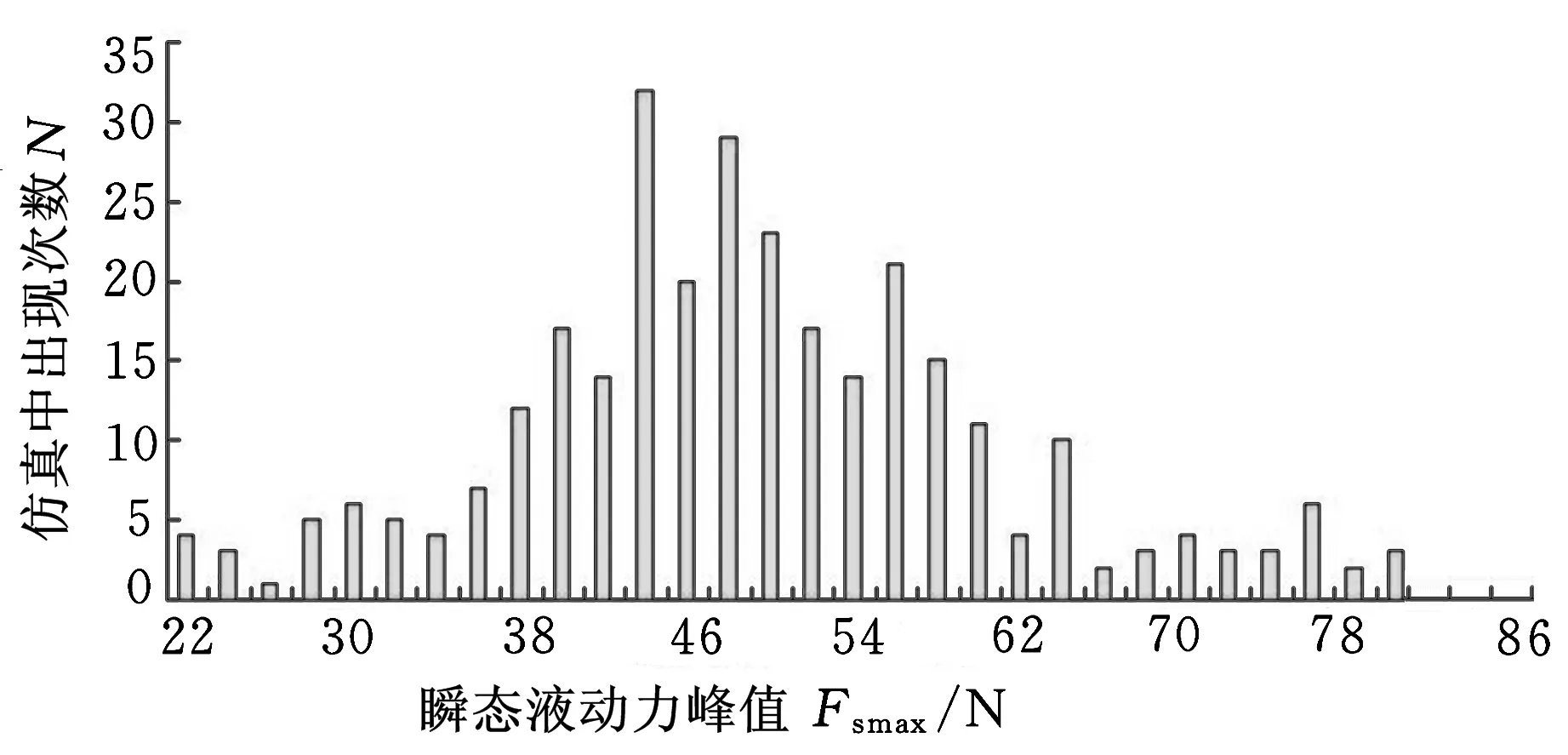

图15和图16所示为健壮性设计前后滑阀瞬态液动力峰值分布情况,可见健壮性设计后瞬态液动力峰值分布较健壮性设计前集中,均值在50 N左右,说明开启速度和压差变化时,瞬态液动力峰值均集中在均值附近,此滑阀结构具有一定的抵抗噪声因子干扰的能力。

表2 滑阀内部流道结构健壮性设计结果 mm

图15 健壮性设计前瞬态液动力峰值响应分布

图16 健壮性设计后瞬态液动力峰值响应分布

4 结论

(1)针对液压滑阀瞬态液动力问题,基于计算流体动力学方法对滑阀内部流体动态特性进行了仿真模拟,并结合理论公式,验证了滑阀瞬态液动力与滑阀阀芯开启位移变化、进出口压差的变化以及内部流动系数变化成正比的结论。

(2)以滑阀内部流道结构参数、滑阀开启速度、压差为设计因子,滑阀开启瞬时瞬态液动力峰值为目标值,进行了试验设计,借助于正交试验和近似模型手段,获得了瞬态液动力峰值关于各因子的二次响应面模型,对瞬态液动力峰值实现了定量化表达。

(3)在滑阀内部结构健壮性设计前,滑阀瞬态液动力峰值变化无规律、范围大、难以控制,通过以速度和压差为噪声设计因子,内部结构为优化设计因子,瞬态液动力峰值在某一设定值附近服从正态分布为目标进行健壮性设计后,滑阀瞬态液动峰值分布在该设定值左右,实现了对瞬态液动力的控制,从而提高了滑阀动态操纵性能。

[1]Amirante R,Vescovo G D,Lippolis A.Flow Forces Analysis of an Open Center Hydraulic Directional Control Valve Sliding Spool[J].Energy Conversion and Management,2006,47:114-131.

[2]Amirante R,Moscatelli P G,Catalano L A.Evaluation of the Flow Forces on a Direct Proportional Valve by Means of a Computational Fluid Dynamic Analysis[J].Energy Conversion and Management,2007,48:942-953.

[3]Amirante R,Vescovo G D,Lippolis A.Evaluation of the Flow Forces on an Open Centre Directional Control Valve by Means of a Computational Fluid Dynamic Analysis[J].Energy Conversion and Management,2006,147:1748-1760.

[4]Palau-Salvador G.Three-Dimensional Modeling and Geometrical Influence on the Hydraulic Performance of a Control Valve[J].Journal of Fluids Engineering,2008,130:011102-1.

[5]Morita R,Inada F,Mori M,et al.CFD Simulations and Experiments of Flow Fluctuations around a Steam Control Valve[J].Journal of Fluids Engineering,2007,129:48-54.

[6]赵蕾,陈青,权龙.阀芯运动状态滑阀内部流场的可视化分析[J].农业机械学报,2008,39(11):340-343.

Zhao Lei,Chen Qing,Quan Long.Visualization Analysis of the Flow Field in a Moving Spool Valve[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(11):340-343.

[7]郑淑娟,权龙,陈青.阀芯运动过程液压锥阀流场的CFD计算与分析[J].农业机械学报,2007,38(1):960-964.

Zheng Shujuan,Quan Long,Chen Qing.Analysis and CFD Simulation of the Flow Filed in a Moving Poppet Valve[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(1):960-964.

[8]王安麟,吴小锋,周成林,等.基于CFD的液压滑阀多学科优化设计[J].上海交通大学学报,2010,44(12):1767-1772.

Wang Anlin,Wu Xiaofeng,Zhou Chenglin,et al.Mutildisciplinary Optimization of a Hydraulic Slide Valve Based on CFD[J].Journal of Shanghai Jiaotong University,2010,44(12):1767-1772.

[9]付文智,李明哲,蔡中义,等.滑阀式换向阀三维流体速度场的数值模拟[J].哈尔滨工业大学学报,2007,39(1):149-152.

Fu Wenzhi,Li Minzhe,Cai Zhongyi,et al.Numerical Simulation on 3D Fluid Velocity Field in Spool Valve[J].Journal of Harbin Institute of Technology,2007,39(1):149-152.[10]高殿荣,王益群,申功炘.液压控制锥阀内流场的数值模拟与试验可视化研究[J].机械工程学报,2002,38(4):66-70.

GaoDianrong,WangTiqun,ShenGongxin.NumericalSimulationandTestVisualizationResearchofInternalFlowFieldofHydraulicControlPoppetValve[J].ChineseJournalofMechnicalEngineering,2002,38(4):66-70.

[11]许焕卫,孙伟,张旭.基于混合响应面的多目标稳健设计[J].机械科学与技术,2008,27(5):628-632.

XuHuanwei,SunWei,ZhangXu.AHydridResponseSurfaceMethodforRobustDesign[J].MechanicalScienceandTechnologyforAerospaceEngineering,2008,27(5):628-632.

[12]魏效玲,于治福,王宏伟.基于均匀试验和响应面法的矿用风洞水泵稳健设计[J].煤炭学报,2009,34(2):257-261.

WeiXiaolin,YuZhifu,WangHongwei.TheRobustDesignofMinePneumaticPumpBasedonResponseSurfaceMethodologyandUniformDesign[J].JournalofChinaCoalSociety,2009,4(2):257-261.

[13]乔红威,吕振宙,李洪双.基于随机响应面法的响应灵敏度分析及稳健优化设计[J].中国机械工程,2009,20(3):337-341.

QiaoHongwei,LüZhenzhou,LiHongshuang.ResponseSensitivityAnalysisandRobustDesignBasedonStochasticResponseSurfaceMethod[J].ChineseJournalofMechanicalEngineering,2009,20(3):337-341.

[14]李响,李为吉,彭程远.基于均匀试验设计的响应面法及其在无人机一体化设计中的应用[J].机械科学与技术,2005,24(5):575-577.

LiXiang,LiWeiji,PengChengyuan.ResponseSurfaceMethodologyBasedonUniformDesignandItsApplicationonComplexEngineeringSystemOptimization[J].MechanicalScienceandTechnologyforAerospaceEngineering,2005,24(5):575-577.

(编辑卢湘帆)

Robust Design of Hydraulic Slide Valve Internal Structure

Wu XiaofengGan WeiminLiu ChunjieWang Xiaojun

Changzhou Institute of Technology,Changzhou,Jiangsu,213002

In order to optimize the hydraulic valve controlled factors to reduce the sensitivity of valve opening or closing operation performances to the noise factors,and to improve the reliability and stability of hydraulic valve,a robust design method was put forward for hydraulic valves.The dynamic characteristics of inner fluid were simulated when hydraulic valve was opening or closing based on CFD method.Effects of valve inner flow structure parameters,the spool movement speed,valve oil inlet and outlet pressure difference on transient flow force were analyzed,then the quantitative relationship among the transient flow force and various parameters was acquired by using the design of experiment method and response surface function method.Finally,the internal flow structure parameters of slide valve were set as the design variables,spool movement speed and pressure difference between inlet and outlet were set as the noise factors which were uncontrollable,transient flow force in hydraulic slide valve obeyed normal distribution and variances minimization was set as the target,a robust design of slide valve faced to its operation performance was executed.Results show that,the effects of noise factors on transient flow force are reduced by optimizing the structure parameters.

hydraulic slide valve;transient flow force;compute fluid dynamics(CFD);response surface function;robustness

2012-08-20

国家自然科学基金资助项目(51305049);江苏省教育厅自然科学基金资助项目(13KJD460003)

TH137DOI:10.3969/j.issn.1004-132X.2015.15.008

吴小锋,男,1982年生。常州工学院机械与车辆工程学院讲师、博士。主要研究方向为机电液一体化设计、数字化设计理论与方法。发表论文10余篇。干为民,男,1960年生。常州工学院机械与车辆工程学院教授、博士。刘春节,男,1972年生。常州工学院机械与车辆工程学院副教授。王晓军,女,1976年生。常州工学院机械与车辆工程学院副教授。