Cu-3镍铜合金砂带磨削试验研究

2015-10-29陈育辉

路 勇 黄 云 尹 咸 陈育辉

1.重庆大学,重庆,4000302.重庆市材料表面精密加工及成套装备工程技术研究中心,重庆,400021

Cu-3镍铜合金砂带磨削试验研究

路勇1,2黄云1,2尹咸1,2陈育辉1,2

1.重庆大学,重庆,4000302.重庆市材料表面精密加工及成套装备工程技术研究中心,重庆,400021

分析了Cu-3镍铜合金砂带磨削加工过程中,砂带粒度和磨削用量的不同对磨削加工效率、工件表面质量和砂带磨损的影响。采用氧化铝磨料砂带在不同的砂带线速度或磨削压力下对镍铜合金进行了工艺试验,对材料去除量、工件表面粗糙度和砂带磨损量进行了测量。研究表明:增加砂带线速度和磨削压力可在一定程度上提高材料去除率和磨削比;随着磨削压力的增大,工件表面粗糙度呈增大趋势;随着砂带粒度的增大,工件表面粗糙度呈减小趋势;砂带线速度为25 m/s,磨削压力为43 N,砂带粒度为P240时,镍铜合金综合磨削效果最好。

砂带磨削;表面粗糙度;砂带磨损;Cu-3镍铜合金

0 引言

船用螺旋桨是决定一艘船性能的一个重要因素,它的制造精度直接影响整个推进系统。螺旋桨材料多为有较好的室温力学性能和高温强度、耐蚀性好、易加工、无磁性的镍铜合金。

目前,船用螺旋桨叶片大多是先进行铣削加工,然后再用大量的人工修磨来完成的,这样就导致其加工费时、费力,加工精度难以保证[1-2]。砂带磨削是一种优质、高效、低能耗的新型工艺技术,具有磨削、研磨和抛光等多重作用,加工表面发热少,磨削后表面粗糙度小,表面完整性好[3-4],即使干磨也不易烧伤工件,具有“冷态加工”的美誉[3-5]。本试验是利用砂带磨床对镍铜合金进行砂带磨削的基础性工作,它涉及磨料与材料的交互作用机理、材料表面质量、砂带磨损、砂带磨削工艺与参数选择及其优化等内容。

本文采用3种不同粒度的砂带分别对Cu-3镍铜合金进行了磨削试验,分析了砂带粒度及磨削用量的不同对磨削加工效率、砂带磨损及表面粗糙度的影响,研究了材料去除及砂带磨损机理,力求得出高效、高质磨削加工工艺理论和试验依据。

1 试验条件和方法

(1)试验材料。试验材料选用Cu-3镍铜合金,材料的尺寸为154 mm×35 mm×17.5 mm,成分如表1所示。

表1 化学成分质量分数 %

(2)试验装置。基于选用的砂带和材料,本试验在重庆三磨海达磨床有限公司开发的砂带磨床上进行试验。

(3)试验条件。试验在不同粒度的砂带和工件组合下进行,分析磨削参数对材料去除率、磨削比和表面粗糙度的影响,表2所示为试验条件。

表2 试验条件

试验时采用精度为0.1 g的电子秤测量工件质量,用TR200粗糙度仪测量工件表面粗糙度,用秒表记录磨削时间,同时配备相应的变频器对主动轮进行矢量变频调速以实现无级调速。为提高试验结果的可靠性,重复试验5次,观察平均效应,从而减少随机因素的影响。

2 试验结果及分析

2.1材料去除率的影响因素研究

材料去除率是砂带单位时间去除被加工材料的体积(质量)[6]。实际测量中采用的标准材料去除率计算公式为

式中,Δm为磨削前后试件的质量差,g;Δt为磨削时间,s;B为砂带宽度,mm。

由上式可以看出,在试验过程中,砂带宽度一定时,可以通过减小磨削时间,即通过增加砂带线速度来增加工件材料去除率。

砂带磨削过程涉及诸多因素,如磨床特性、工件几何形状、材料性能、砂带种类、粒度及磨削用量等,这些因素均对磨削过程有很大的影响,从而产生不同的磨削结果,其中,材料去除率是表现这些因素影响的重要结果之一[7]。本文在磨床特性一定的情况下,采用VSM公司的KK718X氧化铝磨料的砂带,分别用P120、P240两种粒度的砂带对Cu-3镍铜合金进行了磨削试验,主要研究磨削用量及磨料粒度等对材料去除率的影响。

2.1.1砂带线速度的影响

砂带线速度对材料去除率的影响如图1所示。材料去除率Zw在一定程度上随砂带线速度vs增加而增加,但当vs增加到一定程度时,Zw的增加缓慢甚至不明显。材料去除率Zw在前期增加的主要原因是,砂带线速度vs的增加使单位时间内参与切削的磨粒增加,并且高速条件下的钝化磨粒也能产生磨屑,所以材料切除率增加。材料切除率Zw在后期增加速度变缓的主要原因是,砂带线速度vs的增加使砂带上的磨粒受工件表面的反冲击频率增大,弹性砂带退让也增大,引起了砂带磨粒切刃实际切入深度减小。磨料粒度的不同时,同种磨料砂带磨削产生的效果也不同。砂带线速度在20~30 m/s范围内时,P120砂带材料去除率几乎是P240砂带材料去除率的2倍。

图1 砂带线速度vs对材料去除率Zw的影响(压力Fn=31 N)

2.1.2磨削压力的影响

磨削压力对材料去除率的影响如图2所示。对Cu-3镍铜合金材料进行变压力磨削时,材料去除率随法向磨削压力的增大近似线性增长。这是因为随着磨削压力的增大,单位时间内参与磨削的单颗磨粒平均载荷增大,导致切削深度增加,材料去除量增大。但磨削压力并不是越大越好,压力太大,机床振动加剧,磨粒破碎加快、脱落严重,甚至整个砂带断裂,从而影响砂带的使用寿命,使得砂带磨削能力反而下降[3],材料去除率减小。因此,为了得到较高的材料切除率,就要使磨粒较深地压入工件,同时避免切削深度过大导致氧化铝磨粒的快速磨损。P120的氧化铝磨料砂带的材料去除率增长速度较快,是P240氧化铝磨料砂带材料去除率增长速度的2倍。磨削压力在30~50N范围内,P120的砂带材料去除率几乎是P240砂带的2倍。

图2 磨削压力对材料去除率Zw的影响(vs=20 m/s)

2.2磨削比的影响因素研究

磨削比G为砂带去除工件质量mw与砂带磨损质量m0之比,是表征砂带磨削过程耐磨性的重要参数,反应了砂带磨损与材料去除量的关系,也是指导砂带磨削工艺的一个重要依据。在实际测量中采用的磨削比计算公式为

G=mw/m0

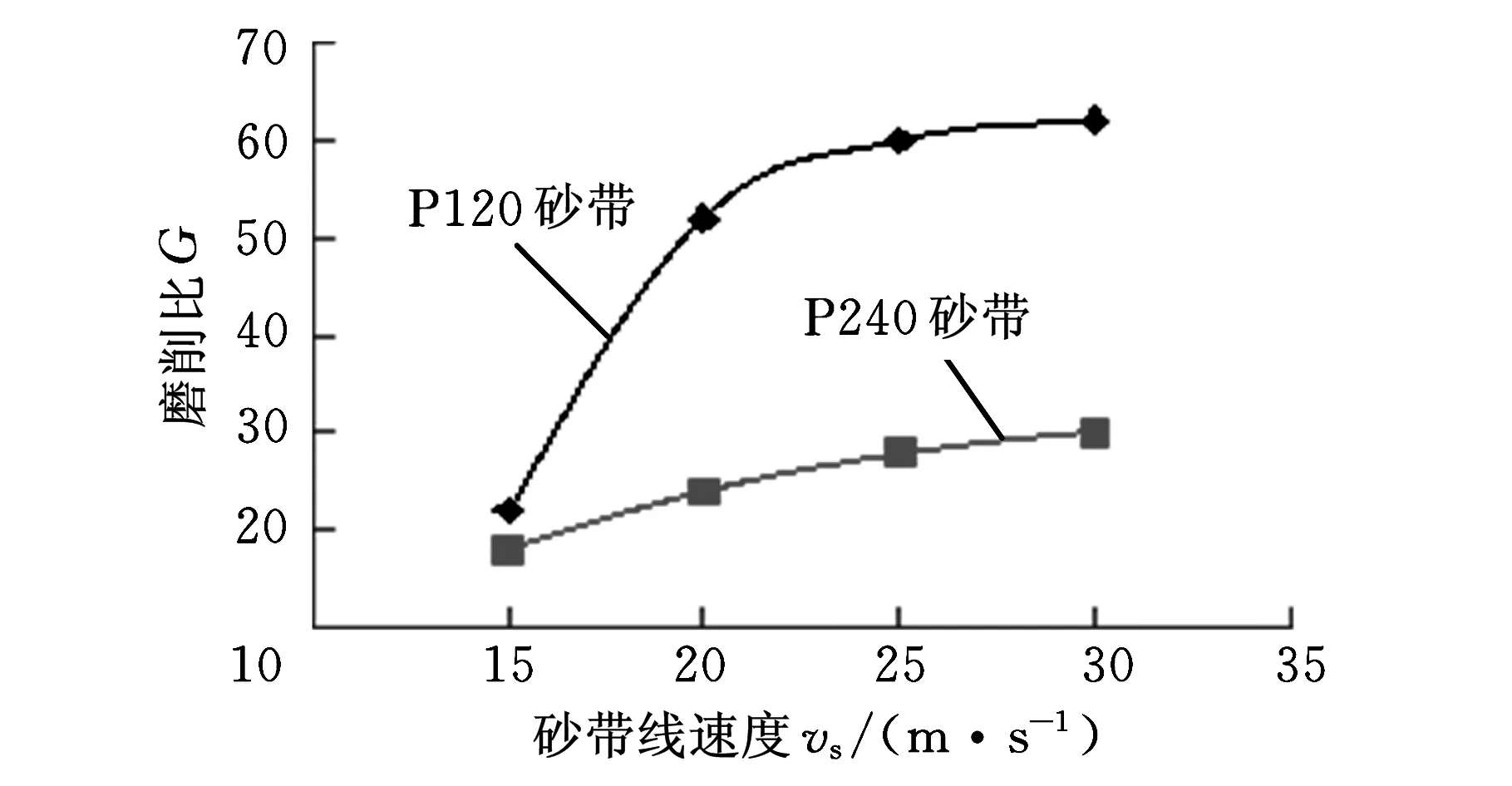

2.2.1砂带线速度的影响

砂带线速度对磨削比的影响如图3所示:磨削比在一定程度上随砂带线速度vs增加而增加,但是当vs增加到一定程度时,磨削比增加变得缓慢甚至不明显。随着砂带线速度vs的增加,单位时间内经过磨削区的磨粒数目增加,即有效切削刃数目增加。但vs过高时,单颗磨粒切刃在磨削区的驻留时间缩短,会导致磨粒不足以切入工件表面,只产生滑擦、耕犁作用[8],从而影响材料去除质量的继续提高,使得磨削比增加变慢。另一方面,砂带线速度越大,砂带散热就越慢,在磨削过程中,会累积大量的热。这加快了砂带的磨损,增大了砂带的磨损量,从而导致磨削比增加变慢。

图3 砂带线速度vs对磨削比的影响(压力Fn=31 N)

2.2.2磨削压力的影响

图4 磨削压力对磨削比的影响(vs=20 m/s)

磨削压力对磨削比的影响如图4所示。磨削压力不同造成了磨削效果不同,通过对比分析可知,随着磨削压力的增加,两种材料表现出的规律基本一致,即磨削比呈先上升后下降的趋势。随着磨削力的增大,单位时间内参与磨削的单颗磨粒平均载荷增大,切入工件更加深入,磨料磨削能力增强使得材料去除更多。但磨削压力过大时,砂带磨削能力反而下降,材料去除率减小,砂带磨损加剧,磨削比下降。由图5可以看出,P120砂带比P240砂带的磨削比大得多,磨削压力在30~50 N范围内,P120砂带材料的去除率几乎是P240砂带的2倍,故磨削时可选择P120砂带进行大余量加工。

2.3表面粗糙度的影响因素研究

磨削加工一般作为机械零件的最终加工工序,其主要目的是保证零件的表面粗糙度和形状精度。磨削表面的创成过程是磨粒与工件表面材料相互干涉的最终结果,由于磨削过程复杂,影响表面粗糙度的因素众多,磨削过程的物理关系往往很难精确表达[9-10]。

2.3.1磨削压力对表面粗糙度的影响

磨削压力与表面粗糙度的关系如图5所示。由图5可知,表面粗糙度随着磨削压力的增大而增加。磨削压力较小(30 N以下)时,增加得较快;磨削压力较大时,增加得缓慢。这是因为表面粗糙度的大小直接与参与磨削的磨粒数Ng和磨粒的形状有关。在较小的磨削压力下,Ng随着的压力的增大而增加,Ng的增加使磨削量均匀,因此表面粗糙度降低。但是在较大的磨削压力下,磨粒的快速磨损使得表面粗糙度增加变得缓慢。

图5 磨削压力对表面粗糙度的影响(vs=20 m/s)

2.3.2砂带粒度对表面粗糙度的影响

图6 砂带粒度对表面粗糙度的影响(压力Fn=31 N;vs=20 m/s)

砂带粒度是影响表面粗糙度的最主要因素,由图6可以看出,表面粗糙度会随着砂带粒度的增大而减小,P60和P120砂带磨削时,表面粗糙度较大,P240砂带磨削时,表面粗糙度较小,因此磨削加工时可选用P240砂带进行高精度加工。表面粗糙度还与其他因素有关,依次是磨削压力、砂带线速度以及接触轮硬度等。

3 正交试验

影响砂带磨削加工效率、工件表面质量和砂带磨损的因素很多,为了有效减少试验次数并找到影响因素的规律,在了解大致的磨削参数范围后,采用正交实验的方法研究Cu-3镍铜合金材料砂带磨削过程中材料的去除量、工件表面粗糙度、砂带磨损量及其规律,以找出砂带磨削加工该型材料的最优化参数。正交试验因素如表3所示,采用L9(33)进行三因素三水平正交试验。

表3 正交试验因素表

通过正交试验确定试验因素的优水平和最优水平组合,试验结果如表4~表6所示。表5、表6中,K1为各因素1水平所对应的试验指标之和,k1=K1/3,则A因素1水平所对应的试验指标之和为KA1,kA1=KA1/3。

表4 试验因素组合

表5 材料去除率 g/min

表6 表面粗糙度 μm

根据正交设计的特性,对A1、A2、A3来说,3组试验的试验条件是完全一样的,可进行直接比较。根据kA1、kA2、kA3(kA1为A因素对应的k1的值)的大小可以判断A1、A2、A3对试验指标的影响。试验指标为材料去除率时,由表5可得:kA3>kA2>kA1,因此可断定A3为A因素的优水平。同理可并确定B3、C2分别为B、C因素对材料去除率的优水平,A2、B1、C3分别为A、B、C因素对表面粗糙度的优水平。根据各指标不同水平平均值确定各因素的优化水平组合。材料去除率优化水平组合的结果为A3B3C2,表面粗糙度的优化水平组合的结果为A2B1C3。

以上3个指标单独分析出的优化结果为A3B3C2和A2B1C3,因此必须根据因素的影响主次综合考虑进而确定最佳工艺条件。试验指标为表面粗糙度时,由表6可得:RC>RB>RA,因此对于因素C,其对表面粗糙度影响大小排第一位,此时取C3;而因素C对材料去除率影响排次要第二位,为次要因素,因此由上述优化结果C可取C2或C3。但取C2时,表面粗糙度较大,按照工件加工要求,在满足表面粗糙度Ra≤0.6 μm的精度要求下,力求得到较高材料去除率,故C因素取C3。同理可分析A因素取A3,B因素取B3。优组合为A3B3C3,即砂带线速度为25 m/s,磨削压力为43 N,砂带粒度为P240时,综合磨削效果达到最好。

4 结论

(1)增加砂带线速度和磨削压力可在一定程度上提高材料去除率和磨削比,但随着砂带线速度和磨削压力的增加,材料去除率和磨削比增大变得缓慢,因此砂带线速度和磨削压力并非越大越好。

(2)随着磨削压力的增大,工件表面粗糙度呈增大趋势,因此可根据表面粗糙度的要求选择合适的磨削压力。

(3)砂带粒度是影响表面粗糙度的主要因素,表面粗糙度随着砂带粒度的增大而减小,因此可根据表面粗糙度的要求选择合适的砂带粒度。

(4)通过正交试验得到了影响材料去除率的因素中各因素的主次顺序为磨削压力、砂带粒度、砂带线速度,影响表面粗糙度的因素中各因素的主次顺序为砂带粒度、磨削压力、砂带线速度,得到镍铜合金砂带磨削参数的优组合,即砂带线速度为25 m/s,磨削压力为43 N,砂带粒度为P240。

[1]Carlton J.Marine Propellers and Propulsion[M].Amsterdam:EIsevier Ltd. Publications,2007.

[2]Ozturk B,Lazoglu I,Erdim H.Machining of Free-form Surfaces[J].Machine Tools & Manufacture,2006,46(7):736-746.

[3]黄云,黄智.现代砂带磨削技术及工程应用[M].重庆:重庆大学出版社,2009.

[4]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[5]黄云,黄智.砂带磨削的发展及关键技术[J].中国机械工程,2007,18(18):2263-2267.

Huang Yun,Huang Zhi.Development and Key Technologies of Abrasive Belt Grinding[J].China Mechanical Engineering,2007,18(18):2263-2267.

[6]黄云,朱派龙. 砂带削原理及应用[M]. 重庆:重庆大学出版社,1993.

[7]王维朗,潘复生,陈延君,等.不锈钢材料砂带磨削试验[J].重庆大学学报,2006,29(10):91-95.

Wang Weilang,Pan Fusheng,Chen Yanjun,et al.Experimental Research on the Performance of Stainless Steel Abrasive Belt Grinding[J].Journal of Chongqing University,2006,29(10):91-95.

[8]李虹,丁爱玲,李伯民.砂带磨削技术的应用与发展[J].华北工学院学报,1999,20(4):330-333.

Li Hong,Ding Ailing,Li Bomin.The Application and Development of Abrasive Belt Grinding[J].Journal of North China Institute of Technology,1999,20(4):330-333.

[9]Bigerelle M,Najjar A.Relevance of Roughness Parameters for Designing and Modeling Machined Surface[J].Journal of Materials Science,2003,38(11):2525-2536.

[10]Rajendra M P.Modeling and Simulation of Surface Roughness[J].Applied Surface Science,2004,228(1):213-220.

(编辑张洋)

Experimental Research on Abrasive Belt Grinding Cu-nickel-aluminum Bronze

Lu Yong1,2Huang Yun1,2Yin Xian1,2Chen Yuhui1,2

1.Chongqing University,Chongqing,400030 2.Chongqing Engineering Research Center for Material Surface Precision Machining and Whole Set Equipments,Chongqing,400021

The influences of abrasive belt granularity and different grinding parameters on grinding efficiency,workpiece surface quality and different effects of abrasive wear throughout the process of grinding Cu-nickel-aluminum bronze were analyzed herein.The processing tests were carried out by alumina oxide abrasive belts for grinding Cu-nickel-aluminum bronze in different abrasive belt speeds and grinding forces respectively,the amount of material removal rate,workpiece surface roughness and belt wear were measured.The results show that increasing abrasive belt speed and grinding force can increase the material removal rate and the wear ratio to some extents.With the grinding force increasing,the workpiece surface roughness increases.With the abrasive belt granularity increasing,the workpiece surface roughness decreases.When the abrasive belt speed is 25 m/s, the grinding force is 43 N and the abrasive belt granularity is 240,Cu-nickel-aluminum bronze grinding effects reach the best.

abrasive belt grinding;surface roughness;abrasive belt wear Cu-3;Cu-nickel-aluminum bronze

2013-09-16

国家自然科学基金资助项目(51275545)

TG580DOI:10.3969/j.issn.1004-132X.2015.02.006

路勇,男,1993年生。重庆大学机械工程学院硕士研究生。主要研究方向为机电一体化及先进制造技术。黄云,男,1962年生。重庆大学机械工程学院教授、博士研究生导师,重庆市材料表面精密加工及成套装备工程技术研究中心主任。尹咸,男,1989年生。重庆大学机械工程学院硕士研究生。陈育辉,男,1990年生。重庆大学机械工程学院硕士研究生。