660MW汽轮机组热耗率高分析及改进

2015-10-29石晓玲韩彦杰

石晓玲 韩彦杰

(国电投江西电力有限公司景德镇发电厂,江西景德镇 333036)

660MW汽轮机组热耗率高分析及改进

石晓玲韩彦杰

(国电投江西电力有限公司景德镇发电厂,江西景德镇333036)

本文针对某电厂#1汽轮机热耗率高的现象进行了全面分析,从中确定影响热耗率高的主要原因为通流部分缸内效率降低,并在#1机组A修过程中分别采取了减小通流间隙、调整高中压内缸平面间隙和清理结垢的隔板及叶片等改进措施。A修结束机组投运后通过电科院的试验数据得出的汽轮机热耗率较A修前有明显的降低,取得了较好的效果,对同类型汽轮机组有一定的指导意义。

汽轮机组热耗率通流部分

汽轮机的热耗率关系到火力发电厂运行经济性的重要因素,同时也是直接反映汽轮机组性能高低的主要指标之一。汽轮机热耗率每增加100kJ/kWh,供电煤耗增加3.5g/kWh。在其他条件不变的情况下,汽轮机热耗率越低,机组供电煤耗率越低热耗率越低,从节能降耗角度考虑,降低汽轮机热耗率的工作已迫在眉睫。根据对火电厂的热经济性分析,电厂热耗率高的一个重要原因是汽轮机通流部分效率低,进而增加了机组的煤耗,且汽轮机通流部分效率与热耗率呈一定线性关系,低压缸效率下降导致热耗率增量最大,高压缸次之,中压缸最低[1]。

某电厂为2台660MW超超临界机组,汽轮机为东方汽轮机厂引进日立技术生产制造的超超临界压力汽轮机。该汽轮机采用复合变压运行方式,通流部分采用冲动式。其中#1机组2010年投产运行,但该机组自投产以来的热耗率一直高于设计值,根据江西电科院实验数据显示,#1机组热耗率为7702kJ/(kW·h),与设计热耗7460kJ/(kW·h)相比高出241.53kJ/(kW·h)。因此,从机组热经济性和节能降耗两方面来分析,我们都应该及时采取有效措施降低机组的热耗率。

1 影响机组热耗的主要因素

汽轮机组的热耗率主要是根据热力性能试验数据的计算得到的。热力性能试验的目的是掌握汽轮机组实际运行性能,如对新投产的新机组,需要做性能考核试验,来检验机组是否达到制造厂家在技术合同上保证的热耗率;另外,对机组大修前、后也要进行常规热力性能试验,来检验大修的质量。

表1 高压通流间隙

表2 中压通流间隙

根据江西电科院的实验数据显示,影响机组热耗率的原因总体可以分为四方面:

(1)汽轮机通流部分缸内效率降低,导致热耗率偏差103.6 kJ/ kWh,占总热偏差的42.9%;

(2)系统外漏流量。#1机组的一些旁通阀、疏水阀存在一定的漏流,导致热耗率偏差77.27 kJ/kWh,占总热偏差的32%;

(3)运行工况。主要为回热系统运行偏离设计工况,导致热耗率偏差14.72 kJ/kWh,占总热耗率的6.1%;

(4)其他方面导致热耗率偏差45.94 kJ/kWh,占总热耗率偏差的19%。

从上述四个方面我们可以看出汽轮机通流部分缸内效率降低是造成660MW汽轮机组热耗率偏高的重要因素。通过进一步分析,造成660MW汽轮机通流部分内效率降低的具体原因分别为汽封间隙大;高中压内缸平面间隙超标;汽轮机隔板和叶片严重结垢。因此,我们从这三个方面分别进行了分析并采取了相应的处理措施。

2 汽封间隙大

2.1汽封间隙情况

汽轮机通流部分汽封间隙较大,则会导致部分未做功新蒸汽进入下一级,对下一级流场产生扰动,降低汽轮机级效率,从而影响汽轮机通流部分缸内效率。

2014年4月对某电厂660MW机组进行A修,汽轮机本体解体后对汽封间隙进行了检查测量,测量结果如表1和表2。

表4 调整后中压通流间隙

2.2减小通流间隙的措施

2.2.1修复变形汽封齿

汽封是汽轮机本体中最易损坏的部件,汽封间隙本来就小,不管什么原因造成的动静碰磨,首先受损的就是汽封。其常见的损伤形式有:汽封齿磨损,变形,倒伏,断裂,汽封环端面损伤变形,弹簧片裂纹或弹性疲乏等。

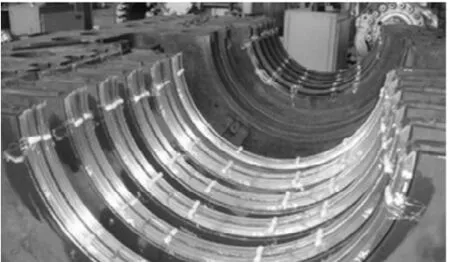

2014年4月A修期间汽轮机高中、低压缸开缸,对从汽封圈拆下来的汽封环进行逐一检查,发现汽封齿有碰弯倒状的现象,后采用扁嘴钳将其校直,对磨擦而变厚的汽封齿进行修刮,使齿尖符合要求;对打毛或打胀的汽封环端部,用锉刀将其修理符合要求,装在槽道内其接口处确保无间隙。修正后重新装复的汽封如图1所示。

2.2.2更换损坏汽封块

对于汽封齿倒伏,磨损严重或汽封环端部损坏严重不能修复合格时,应予更换;如汽封环上的齿尖出现断裂现象也应进行更换。

在对高中压缸隔板汽封进行检查时发现中压缸第4、5、6级隔板汽封倒伏有磨损现象,叶顶围带磨损严重,对磨损严重的汽封块进行了整圈更换。如图2所示。

图1 重新修复后的汽封

图2 更换后的汽封块

图3 高中压内缸平面间隙

2.2.3调整汽封间隙

(1)汽封间隙数据选取原则为:#1、#3、#4、#5、#6、#7汽封体汽封径向间隙按照设计值下限0.05~0.10mm的标准进行验收;各隔板汽封间隙按照设计值下限0.05~0.10mm的标准进行验收;#2汽封体汽封径向间隙按照设计值下限的标准进行验收;各径向汽封间隙按照设计值下限0.05~0.10mm的标准进行验收。

(2)汽封调整过程从头至尾采用全实缸调整,在检修中采用滚胶布及塞尺测量相结合的工艺。汽封块修复、更换后,经对汽封间隙进行测量,测量数据如表3和表4。

图4 隔板结垢情况

3 高中压内缸平面间隙超标

3.1平面间隙情况

该厂汽轮机为高中压合缸结构,双层缸体,内外缸之间充满着一定压力和温度的蒸汽,从而使内外缸承受的压差和温差较小。当高中压内缸平面间隙超标时,高温高压蒸汽未做功而从结合面处漏入内、外缸间,造成热量损失,影响汽轮机的效率。

2014年4月机组进行A修,汽轮机本体解体后,对高中压内缸平面间隙进行了检查测量(厂家标准为自由状态下0.25mm以下,紧1/ 3螺栓0.03mm塞尺不入),测量紧1/3螺栓后间隙如图3所示。

3.2高中压内缸整体返厂维修

鉴于高中压内缸水平中分面间隙的测量情况,进行整体返厂修理。

由于高中压内缸扣空缸测量间隙高达2.75mm,考虑到即使通过改造降低汽缸内外壁温差,但是中分面间隙过大会造成汽缸中分面及汽缸螺栓受到蒸汽冲刷,造成汽缸漏汽。因此,决定对高中压内缸水平中分面进行铣削处理。测量高中压内上缸水平,结合面铣去2.2mm,内下缸铣去2mm;水平中分面找正,铣中分面键槽、配键;按端面及各开档面找平,重新车各档内孔、配合键槽、定位销孔等。

4 汽轮机隔板和叶片结垢严重

4.1隔板和叶片结垢情况

汽轮机叶片是汽轮机中最重要的零件之一,它作为蒸汽热能转换为机械能的主要作功部件,其结构型线、工作状态将直接对能量转换效率产生影响,当汽轮机叶片结垢严重时,分别会产生如下影响:

(1)影响转子动平衡,使震动增加;

(2)使蒸汽流通面积减小,流动阻力增大,轴向推力增大,带来转子轴向位移增大,推力轴承过负荷,转子动静摩擦等;

(3)由于阻力和叶片形式的改变,影响机组的效率;

(4)结垢后,叶片受力加剧、增大疲劳损伤,影响叶片使用寿命。

2014年4月机组进行A修,汽轮机本体解体后进行检查,隔板和叶片结垢情况严重,达到80%以上。隔板结垢情况如图4所示。

4.2隔板、动叶片喷丸清理

依次将转子、隔板(包括隔板气封槽道、安装槽道、隔板水平端面)、清洗完毕;清洗前做好防护措施,如将转子、隔板的孔洞、缝隙堵塞好,乙方采取措施防止叶片、轴等部件损伤。高中压转子轴头调速部分、推力盘部分、转子轴颈、转子靠背轮螺栓孔及外圆、靠背轮端面,隔板叶顶部分的阻汽片在清洗作业时需根据清洗方案事先做好包扎防护工作。

对汽轮机设备喷丸处理时,喷枪的角度保持在30°-60°,喷头距被喷物件距离15CM~30CM,严禁喷头长时间停留在所清理的设备表面,根据国外同类型机组通流部分清理技术要求,通流叶栅部分喷丸覆盖率不能超过两遍;玻璃珠粒度为0.05-0.15MM(玻璃珠的材质为二氧化硅、硬度35-40MOH、成圆率98%、颜色是白色的喷丸专用玻璃珠);不得使用上述之外的其他硬度高、成圆率小于95%、直径大于0.25MM的玻璃珠材料,以及掺金刚砂和石英砂等材料。

经清洗处理的设备表面为金属本色,无锈无垢,表面光滑,表面粗糙度应达到0.8。

5 通流部分改进后效果分析

2014年6月机组A修投运后,邀请湖南电科院对该机组进行了A修后的机组性能试验,试验得出A修后的该机组热耗率偏差由修前的241.53kJ/(kW·h)降低至151.53kJ/(kW·h)。性能试验结果表明通过A修对#1机组汽轮机通流部分的调整使机组的热耗率有了明显的降低,进而使得我厂的供电煤耗进一步降低,同时也提高了机组的热经济性,降低了我厂的生产成本,对同类型机组也有一定的指导意义。

[1].汤涛,谭青,王伟敏,等.汽轮机通流部分热力性能对热耗率影响[C].中国电机工程学会第十三届青年学术会议论文摘要集,2014.

石晓玲(1968—),女,研究方向:火电厂汽轮机经济运行管理。