复合材料层压板结构低速冲击损伤仿真的分析

2015-10-28郭孝欢孙法亮范洪波空军第一航空学院河南信阳464000

郭孝欢,孙法亮,范洪波(空军第一航空学院,河南 信阳 464000)

复合材料层压板结构低速冲击损伤仿真的分析

郭孝欢,孙法亮,范洪波

(空军第一航空学院,河南 信阳 464000)

针对复合材料层压板结构由于铺层多且走向各异,难以确定损伤规律的问题,论文建立了复合材料层压板结构低速冲击损伤数值仿真模型,开展了实验件低速冲击试验。试验表明,层压板结构存在明显的对冲击的敏感性,损伤形态为典型的 “8”字形,损伤以分层破坏为主并且是一个由被冲击材料背面向冲击接触面发展的过程,上述规律可用应力波理论解释。同时,试验证明论文所开发的低速冲击损伤数值仿真模型能够较好地对损伤进行预判。

复合材料;数值模拟;冲击实验;损伤规律

0 引言

据统计,某型飞机复合材料结构损伤90%都来源于平时使用和维护中的低速冲击破坏。因此明确复合材料结构在低速冲击下的损伤机理及规律对飞机损伤检测评估具有很好指导作用,并可为损伤检测评估研究提供依据。目前这一领域已引起了国内外学者的高度重视。Moura[1]等进行了碳/环氧层合板的低速冲击试验,研究发现层合板在低速冲击下的主要损伤形式为分层和横向裂纹。Choi[2]通过试验研究了层合板受冲击时基体开裂与分层之间的关系,认为基体裂纹是层合板受冲击后的初始损伤形式,外层的基体裂纹主要是由弯曲作用产生的。沈真等人[3]的研究发现,落锤低速冲击试验和集中准静态压痕试验均会出现拐点现象,且拐点可表征纤维和基体作为整体抵抗冲击的最大能力。

为了更好地研究层压板的损伤机理,Kubair基于MCVFE建立了粘性模型来模拟复合材料层压板结构的损伤起始和损伤扩展。Faggiani等[4]采用Puck准则判断损伤起始,并且引入粘接元模型模拟层间分层损伤,Raimondo[5]指出冲击问题中,在每个铺层均加入粘结元的模型将导致CPU的计算时间延长至原模型的30~40倍,使得用粘结元模拟低速冲击过程中层间分层的方法难以应用于实际复合材料航空结构的设计和分析中。

本文针对T300/QY8911碳纤维增强树脂基复合材料层压板的落锤冲击试验,利用ANSYS有限元分析软件,建立了复合材料层压板结构损伤模型,并通过铺层较少的实验件验证了模型的可靠性。以此为基础,通过对仿真结果的归纳总结,结合理论分析,探索出了复合材料层压板结构在低速冲击下的损伤机理与模式,为飞机复合材料的损伤修理提供依据。

1 模型建立

低速冲击下复合材料损伤过程数值模拟的主要难题在于接触力计算、界面特性模拟和损伤判据的确定[6]。本文运用冲击接触模型的静压痕定律进行接触力计算,获取用于数值模拟的加载曲线;采用在层板之间定义弹簧单元的方法模拟层压板分层的界面特性;针对复合材料的基体开裂和分层损伤的判断,采用修正的Hashin判据为基体开裂判据,即损伤起始判据和纤维断裂判据,采用冲击引发分层损伤扩展判据作为损伤扩展判据。

1.1冲击接触模型

Tan和Sun通过大量的实验和观测,发现复合材料层压板在球冲头下的加载曲线可以用1.5次幂函数很好地拟合:

式中,k—接触系数,依赖于冲头的材料弹性模量E、泊松比VI、曲率半径、复合材料法线方向弹性模量EZZ,α为冲头与层压板之间的压痕深度,具体表示为:

式中,wI—压头的位移,wP—试样接触点的位移。

在卸载过程中,压痕和接触力的关系可以用2.5次幂函数来拟合:

式中,Fm、αm分别为卸载过程中的最大接触力和最大压痕。α0—卸载过程中的永久压痕,其值可以用下面表达式确定:

可以看出,永久压痕α0依赖于临界压痕 αcr,而αcr是一个由被冲击板材料唯一确定的常数[7]。

1.2界面特性模拟

采用在铺层之间设立弹簧元的方法模拟界面之间的相互作用,具体方法是:将相同铺层作为一个子板,建立了 “子板-弹簧元”有限元分析模型,子板与子板之间用弹簧单元模拟,当基体破坏或分层产生时,只需定义相应的弹簧单元失效即可,不需乘以刚度衰减系数来退化材料刚度,简化了刚度退化的过程,同时提高了精度。

1.3损伤判据

复合材料层板冲击损伤的形成和扩展是累积过程,其损伤形式包括基体开裂、纤维断裂和层间分层等。对于这种累积损伤,本文采用修正的Hashin判据为基体开裂判据 (即损伤起始判据和纤维断裂判据)。

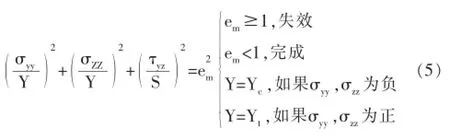

式中,x,y,z为铺层的局部坐标,其中x沿着铺层的纤维方向,y为面内垂直纤维的方向,z为铺层的法向方向。Y为铺层的横向拉伸或压缩强度,S为铺层内的层内剪切强度。该判据给出一个基体强度因子em,当其大于或等于1时,表示铺层的基体发生破坏。采用冲击引发分层损伤扩展判据作为损伤扩展判据:

2 实验验证

实验件选择包含八个铺层的碳纤维增强层压板。按照试验标准ASTM D7136-07测量聚合物基复合材料对落锤冲击事件的损伤阻抗的标准试验方法[8]进行低速冲击试验。具体实验条件是:铺排方式为[02/±452/902]s,几何尺寸为(60×60)mm,层压板被直径为50mm的圆形夹具固定(相当于圆形固支),冲击区域为板中央;冲头端部是直径为25mm的半球,落锤的质量为2.5kg,冲击速度分别为1.09m/s、1.17m/s、1.21m/s和1.26m/s,采用热揭层技术对损伤界面进行检查。

不同实验条件下的模拟仿真值和实验值的对比如表1所示,可知:复合材料存在明显的对冲击的敏感性,损伤是一个由冲击材料背面向冲击头接触面发展的过程。随着冲击能量的增加,冲击压力快速增大,损伤面积随之增加。图1是1.21m/s冲击速度下仿真得到的界面3的应力分布,图2为该速度下损伤区域的红外热像图,比较两图可知,损伤形态的模拟仿真显示和实际损伤形态有较好的吻合度,其损伤形状基本呈 “8”字或“哑铃”形且分布在冲击点两侧。表明本文开发的仿真模型能够对损伤大小、形态及扩展趋势做出较好的预判。

表1 数值模拟结果与实验结果的比较

图1 冲击速度1.21m/s对应应力分布

图2 冲击速度1.21m/s对应红外热像图

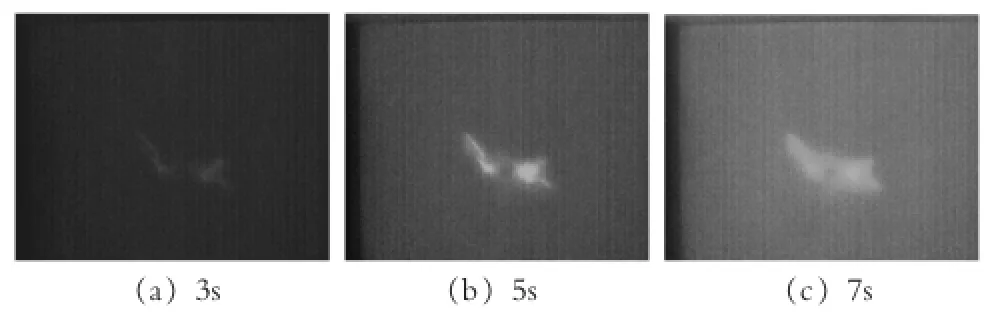

依据对冲击损伤的红外检测和热揭图分析结果,对复合材料在低速冲击下的损伤模式进行了进一步的分析,图3显示了冲击试件红外热像随时间延迟变化的情况。

图3 冲击试件红外热像随时间延迟变化

可以看出,冲击试件损伤图像随时间的延长出现了明显的变化,这是由于热量在红外检测时是沿着试件厚度方向传播,初期的红外热像主要反映的是靠近冲击正面损伤情况,后期的红外热像主要反映的是靠近冲击背面的损伤情况。而且,在离冲击正面较近的区域,冲击损伤范围较小,损伤形式主要为分层和基体裂纹。随着时间的延长,离冲击点较远的损伤开始呈现出来,损伤范围明显加大,损伤形式主要为分层,而且离冲击点愈远,损伤范围愈大。

层压板的应力状态中间小、上下表面附近大,但损伤却主要在下表面附近,其破坏机理难以用传统的静力学理论解释,可尝试通过动力学中的应力波理论来解释:复合材料受到冲击时,从冲击点开始,压缩应力波进入层板,对层板进行压缩,这个阶段层板不容易破坏。当压缩波传播到材料下表面时,在自由表面将反射成拉伸波,层压板的层裂破坏就是在这种拉伸应力波的作用下形成的。分层发生的位置,与层压板材料的厚度、声速、冲头的几何尺寸和材料声速以及应力波的波速等因素有关。另外,分层一旦发生,应力波还会在分离后的材料中多次反射,造成下层结构更大的破坏,这就是冲击实验和数值模拟中观察到复合材料受冲击作用后,下表面比上表面损伤程度要严重得多的原因。

3 结论

(1)本文建立的数值模型可用于对复合材料层压板结构在低速冲击下的损伤进行预判。

(2)复合材料层压板结构在低速冲击下的损伤形态相似,均为典型的 “8”字形,这主要是由于复合材料各向异性以及相邻铺层取向不同造成的。

(3)复合材料层压板结构存在明显的对冲击的敏感性,随着冲击能量的增加,冲击压力快速增大,损伤面积快速增加。

(4)分层破坏是一个由被冲击材料背面向冲击头接触面发展的过程,随着冲击载荷的增加,分层位置向冲击接触面移动,此现象可用应力波理论解释。

[1]MORUA M F S F,MARQUES A T.Prediction of low velocity impact damage in carbon-epoxy laminates[J].Composites,2002,3.

[2]CHOI H Y,WU H Y.A new approach toward understanding damage mechanisms and mechanics of laminated composites due to low-velocity impact.Part:ⅡAnalysis[J].Journal of Composite Materials,1991,8.

[3]沈真,柴亚男,杨胜春,等.复合材料飞机结构强度新规范要点评述[J].航空学报,2006,5.

[4]Faggiani A,Falzon B G.Predicting low-velocity impact damage on a stiffened composite panel[J].Composites:Part A,2010,6.

[5]Raimondo L,Iannucci L.A progressive failure model for mesh size independent FE analysis of composite laminates subject to low-velocity impact damage[J].Composite Science and Technology,2012,5.

[6]郑晓霞,郑锡涛,沈真等.低速冲击与准静态压痕力复合材料层合板的损伤等效性[J].航空学报,2010,5.

[7]张彦中,丁荣昌.复合材料层合板抗冲击损伤的参数表征[J].航空材料学报,1995,1.

[8]ASTM D7136/D7136M-07.Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event.Philadelphia:American Society for Testing and Materials,2013.

Simulation and Analysis for Composite Laminates Subjected to Low Velocity Impact

GUO Xiao-Huan,SUN Fa-Liang,FAN Hong-Bo

(The First Aeronautical College of Air Force,Xinyang Henan 464000,China)

A model of low-velocity impact is developed to simulate and predict the damage of composite laminates with more plies.Composite laminates is very sensitive to impact.The delamination which is similar to"8"is developed form the back to the side of impact contacted.The theory of stress wave can be explained this phenomenon.In order to prove it,a standard test of composite laminates with eight plies under low velocity impact loading is made.A good agreement between the predicted delamination and the experiment results shows the model can be used to predict low velocity impact damage on composite laminates.

composite structure;simulation;impact test;damage discipline

TP391.9

Adoi:10.3969/j.issn.1002-6673.2015.05.034

1002-6673(2015)05-091-03

2015-08-01

郭孝欢(1985-),女,讲师。主要研究方向:无损检测技术与仪器。