海洋平台大直径钢管桩打桩过程有限元分析研究

2015-10-27刘剑涛

刘剑涛,李 飒

(1. 中海油田服务股份有限公司 物探事业部,天津 300451; 2. 天津大学 建筑工程学院, 天津 300072)

海洋平台大直径钢管桩打桩过程有限元分析研究

刘剑涛1,李 飒2

(1. 中海油田服务股份有限公司 物探事业部,天津 300451; 2. 天津大学 建筑工程学院, 天津 300072)

近年来海上工程的规模越来越大,为了满足工程需要,桩基设计常常采用大直径,大长度的钢管桩。打桩过程是个相当复杂的过程,不仅涉及到几何非线性、材料非线性、边界非线性,而且是个动力过程。有限元法在处理打桩分析方面具有很强的优势,采用PLAXIS对不同条件下的打桩问题进行了动力模拟分析。分析显示在打桩过程中,桩端土体会产生较大的水平位移和竖向位移,桩端土体和靠近桩端的部分土塞内会产生较大的超孔隙水压力。在砂土中,停锤较短时间也会使孔压迅速消散,这也是打桩中间的停锤会造成后续打桩困难的主要原因。

海洋平台;大直径钢管桩;打桩;有限元分析;动力分析

E-mail: liujt3@cosl.com.cn

随着我国海洋工程的迅猛发展,近年来海上工程的规模越来越大,为了满足工程需要,桩基设计常常采用大直径及大长度的钢管桩。以渤海的海洋平台建造来说,以往的海洋平台桩的入土深度一般都在60~80 m之间,钢管桩直径多为1.2~1.5 m。由于海洋平台上部结构的增大,目前的一些桩基设计长度达到90 m以上,桩径也增大到2 m以上。打桩过程是个相当复杂的过程,不仅涉及到几何非线性、材料非线性、边界非线性,而且是个动力过程[1-2]。对于打桩过程,很多学者进行了探讨,但他们多采用反分析或者试验的方法进行研究[3-5]。由于对打桩问题采用解析法求解存在一定的难度,再者也不可能考虑到诸多因素的影响。有限元法在处理非均质、非线性和复杂边界条件等诸多问题方面具有很强的优势,能够分析不同因素对打桩效应的影响,虽然在某些问题的处理上也作了一定的简化,但相比于解析法而言,有限元方法仍不失为分析打桩问题最有效的方法[6]。

为了对打桩过程有更加深入地了解,文中利用有限元方法对打桩过程进行了动力分析,对打桩过程中土体周围的应力场、孔压场的变化进行了探讨,为海洋平台的大直径钢管桩打桩的准确预测提供科学的依据。

1 有限元模型的建立

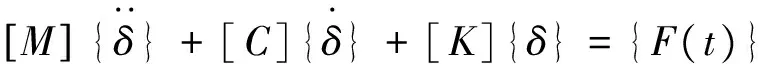

打桩是一个动力过程,在此采用PLAXIS软件进行动力分析。在动力荷载作用下,系统在某一时刻的动力平衡方程为

系统的总质量矩阵[M]和总刚度矩阵[K]是由单元质量矩阵和单元刚度矩阵经过集合建立起来的。而确定阻尼矩阵[C]需要额外的参数,这些参数很难从试验中得出,因此在有限元方程中,[C]常常描述为[M]和[K]的函数,也就是瑞利(Rayleigh)阻尼:

[C]=α[M]+β[K]

式中:α和β均为比例系数。

采用二维轴对称有限元模型来模拟打桩过程。桩体为大直径钢管桩,参考某工程实例,桩体的直径取为1.524 m,壁厚32 mm,桩长12 m,假定计算开始时桩体已经预埋入土体10 m,有2 m在土体外部。土体简化为单一均质土层,厚度约为两倍桩长,取为20 m,宽度为35 m。

土体和桩体均采用15结点三角形单元进行离散,该单元提供四阶位移插值,数值积分采用12个高斯点,对大多数问题能给出高精度的应力计算结果。几何模型见图1所示。

桩体是钢管桩,在打桩过程中变形很小,因此采用线弹性模型来模拟。土层简化为单一均质土层,由于加载时间很短,材料类型设置为不排水。砂土采用硬化模型模拟,硬化模型不同于理想弹塑性模型,其屈服面在主应力空间中不是固定的,会随着塑性应变的发生而膨胀。硬化模型不仅考虑了土体的弹塑性、剪胀性,而且还引入了一个屈服帽盖。本次计算采用的硬化模型的应力-应变关系满足双曲线方程,即轴向应变ε1与偏应力q满足下式:

式中E50可采用下式进行计算,其它各符号的意义见图2。

图1 模型划分的网格Fig. 1 Mesh of model

图2 应力-应变关系Fig. 2 The relationship of stress-strain

为了模拟桩土间的相互作用,在管桩的周围建立接触面单元,接触法则遵循库伦(Coulomb)摩擦模型,这样可以更加真实地模拟实际情况。材料的基本参数如表1所示。

表1 材料基本参数Tab. 1 Basic material parameters

由于有限元模型取得足够大,两侧的边界采用水平向约束,底部边界采用固定约束。打桩是动力问题,会在土体内激起振动波,由于实际的土体是半无限大介质,因此需要在远场域设置特殊的吸收边界以避免振动波在模型边界处的反射,模型的右侧和底部设置了吸收边界。

根据实际的打桩记录,每次锤击的作用力可近似地用半个周期的正弦函数来模拟,近似取为F=F0sin(100πt),其中F0为振幅,频率为50,荷载作用的时间为0.01 s。每分钟的锤击数约为60下,每两次锤击的时间间隔为1 s,在施加半个正弦波荷载之后动荷载值变为零,但仍需进行1 s的动力计算,此时振动波在桩体内来回反射,土体自由振动,之后再施加下一锤击的动力荷载。

2 计算结果分析

2.1不同锤击力作用下桩顶的竖向位移、速度和加速度

将桩顶锤击力的振幅F0分别设为30 000 kPa、40 000 kPa、50 000 kPa,研究不同锤击力作用下桩顶的竖向位移、速度和加速度。

图3 桩顶位移随时间的变化Fig. 3 The change of pile top displacement with time

从图3可以看出,当桩体位移达到最大值以后会发生回弹,之后才趋于稳定,回弹量的大小与土体性质有关。动荷载的作用时间是0.01 s,但当时间达到0.1 s时桩顶的位移才趋于稳定,可见桩体位移具有明显的滞后效应。当锤击力较大时,桩体的贯入量明显增大。

由图4和图5中可知,在桩顶荷载减小为零时,由于土体抗力的存在,桩体会产生反向的加速度,经历几次波动后最终趋于稳定。当锤击力较大时,桩顶的速度和加速度也会随之增加,且达到稳定所需的时间较长。

图4 桩顶速度随时间的变化Fig. 4 The change of pile top velocity with time

图5 桩顶加速度随时间的变化Fig. 5 The change of pile top acceleration with time

2.2打桩时的土体响应

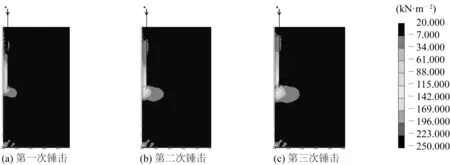

为了研究连续打桩对土体的影响,在不排水条件下对桩体连续进行了三次锤击(锤击力恒为40 000 kPa),分析此时土体的响应。

1) 土体位移的变化

图6和图7分别为连续锤击时土体竖向位移和水平位移的云纹图。从图中可以看出,桩端处的竖向位移最大,另外土塞也发生了向下的移动。根据工程经验,当钢管桩桩径大于1 200 mm时打桩过程中土塞一般不会发生闭合。由于桩体的挤土作用,桩端下部土体沿径向向外移动,离桩端越近的区域水平位移越大。连续锤击时,桩端土体的竖向位移越来越大,同时桩外侧土体也产生了较小的竖向位移,桩端的水平位移也逐渐增大。

图6 连续锤击时土体竖向位移云纹图Fig. 6 Moire pattern of soil vertical displacement under continuous hammering

图7 连续锤击时土体水平位移云纹图Fig. 7 Moire pattern of soil horizontal displacement under continuous hammering

2) 超孔隙水压力的变化

在打桩过程中,桩周土体内会产生很高的超孔隙水压力,尤其是桩端附近土体内的超孔隙水压力非常大[4]。从图8中可以看出,超孔隙水压力主要出现在桩端区域和土塞的下半部分。连续打桩时,超孔隙水压力会逐渐累积,产生超孔隙水压力的区域随着打桩的进行而越来越大,由土塞底部向土塞上部扩展,在径向上也逐渐向外扩展。在径向上随着到桩轴线距离的增加而急速衰减,影响范围大约为3倍的桩径。

为探讨打桩过程中接桩停锤对打桩的影响,对桩体连续进行两次锤击,然后停止打桩,待固结完成后再对桩体进行一次锤击,将此时的有效应力和连续三次锤击的情况进行对比,以此研究停锤对打桩的影响。

从图9可见,固结后土体内部的超孔隙水压力几乎全部消散,桩端处的有效应力有显著地提高。

图8 连续锤击时土体内超孔隙水压力云纹图Fig. 8 Moire pattern of excess pore water pressure in soil under continuous hammering

3 结 语

通过上述有限元分析,我们可以得到如下结论:

1) 锤击力越大,桩体的贯入度越大,桩顶的速度和加速度也越大,且达到稳定的时间较长。

2) 打桩时桩端土体会产生较大的水平位移和竖向位移,离桩端越远的区域挤土效应越弱。离桩端近的土体振动较强,离桩端较远的区域振动较弱。

3) 打桩过程中,桩端土体和靠近桩端的部分土塞内会产生较大的超孔隙水压力,但如果有时间固结,孔压会迅速消散,这也是打桩中间的停锤会造成后续打桩困难的主要原因。

[1] FRANK R, SCOTT W. Behavior of cylinder piles during pile installation [C]// Contemporary Issues in Deep Foundations, Geotechnical Special Publication No. 158, ASCE. 2007: 1-13.

[2] WALTON P A, BORG S L. Using dynamic pile testing to evaluate quality and verify capacity of driven piles [C]// Transportation Research Record No. 1633. 1998: 117-119.

[3] 李飒,韩志强,杨清侠,等. 海洋平台大直径超长桩成桩机理研究[J]. 工程力学,2010,27(8):241-245. (LI Sa, HAN Zhiqiang, YANG Qingxia, et al. The formation mechanism of super large diameter and deep penetration pile in offshore platform [J]. Engineering Mechanics, 2010, 27(8): 241-245. (in Chinese))

[4] MALHOTRA S. Axial load capacity of pipe piles in sand: revisited [C]// Deep Foundations 2002. 2002: 1230-1246.

[5] FINNO R J, et al. Summary of pile capacity predictions and comparison with observed behavior [C]// Predicted and Observed Axial Behavior of Piles: Results of a Pile Prediction Symposium. 1989: 356-385.

[6] 蒲玉成. 海洋平台非连续打桩过程的有限元动力分析[J]. 港工技术,2013,50 (1):43-45. (PU Yucheng. Finite element dynamic analysis on non-continuous pile driving of offshore platform [J]. Port Engineering Technology, 2013, 50(1): 43-45. (in Chinese))

Finite element analysis on large diameter steel pipe pile driving of offshore platform

LIU Jiantao1, LI Sa2

(1. Geophysical-China Oilfield Services Limited, Tianjin 300451, China; 2. School of Civil Engineering, Tianjin University, Tianjin 300072, China)

In recent years, with the development of offshore engineering, large diameter and deep penetration steel pipe pile foundations are often used in practice. Pile driving is a rather complex process, which involves not only the geometric nonlinear, material nonlinear, boundary nonlinear, but also dynamic analysis. Finite element method has advantages in dealing with this problem. In this study, PLAXIS was adopted to simulate dynamic analysis of pile driving under different conditions. Analysis results show that in the process of pile driving, large horizontal displacement and vertical displacement of the soils at the pile tip may occur, and great excess pore water pressure may appear in the soils at pile tip and soil plug near pile end. In sand, driving suspending with short time also makes pore pressure dissipate rapidly, which is the main reason causing driving difficulties after installation delay.

offshore platform; large diameter steel pipe pile; pile driving; finite element analysis; dynamic analysis

P751; TU473

A

10.16483/j.issn.1005-9865.2015.06.012

1005-9865(2015)06-090-05

2014-08-02

刘剑涛(1979-),男,湖南新化人,工程师,主要从事海洋工程桩基础分析、结构物与土相互作用研究。