锂离子筛前驱体Li1.6Mn1.6O4的制备及酸洗研究

2015-10-27吉国佳朱桂茹

吉国佳,朱桂茹

(中国海洋大学化学化工学院,山东青岛266100)

锂离子筛前驱体Li1.6Mn1.6O4的制备及酸洗研究

吉国佳,朱桂茹

(中国海洋大学化学化工学院,山东青岛266100)

以高锰酸钾、无水乙醇、氢氧化锂等为原料,采用水热法制备了锂离子筛。考察了锂离子筛前驱体在不同条件下酸洗其锂离子洗脱率和锰离子溶损率,得出最优酸洗条件。研究表明,在酸洗温度为30℃、搅拌转速为400 r/min、酸洗时间为12 h、盐酸浓度为0.1 mol/L、液固比为500 mL/g条件下对锂离子筛前驱体进行酸洗,锂离子溶出率达到98%以上、锰离子溶损率小于3%。经X射线衍射(XRD)和扫描电镜(SEM)检测,锂离子筛前驱体和酸洗后锂离子筛都呈尖晶石结构。锂离子筛在pH=12.6、质量浓度为500 mg/L的锂原液中对锂的吸附量达到62.20 mg/g。

锂离子筛;锂溶出率;锰溶损率

锂因对电能的优越储存性能以及在核能利用上的重要作用近几十年来受到高度重视。近年来,锂资源的需求量每年以10%的速率增长。由于全球锂市场的快速发展,陆地上的锂资源已无法满足全球市场的远景需求,然而海水中锂资源丰富(约为2 600亿t)。虽然海水中锂的总量很大,但是锂的平均质量浓度仅为0.17 mg/L,因此常规的提锂方法不具有实用性,而利用选择性吸附剂从海水中提取锂是相对有效的方法[1-2]。Li1.6Mn1.6O4锂锰物质的量比达到1,具有较高的理论锂含量(68.63 mg/g),高于传统尖晶石LiMn2O4和Li1.33Mn1.67O4。Li1.6Mn1.6O4经酸洗制得的锂离子筛MnO4·0.5H2O被认为是目前对锂吸附容量最大的锂离子吸附剂[3-4]。因此,研究性能优异的锂离子筛前驱体Li1.6Mn1.6O4及其离子筛,对开发丰富的海水和盐湖卤水资源具有重要的意义,也将大大缓解世界市场对锂盐的迫切需求[5]。由前驱体制备锂离子筛吸附剂以及离子筛吸附锂离子之后的脱附都要采用酸洗过程来完成,然而酸洗过程会造成锰离子不同程度的溶损。为获得吸附性能优异的锂离子筛,延长锂离子筛的使用寿命,应该详细考察酸洗条件对锂离子筛性能的影响。笔者将水热法制得的锂离子筛前驱体Li1.6Mn1.6O4进行酸洗实验条件分析,考察前驱体在不同的洗脱剂、酸洗时间、液固比、酸洗温度以及搅拌转速条件下酸洗其锂离子的溶出效果和锰离子的溶损情况。

1 实验部分

1.1试剂和仪器

试剂:KMnO4、CH3CH2OH、LiOH·H2O、H2SO4、HNO3、HCl、LiCl·H2O。仪器:SX2型马弗炉、DF-101SZ型集热式恒温加热磁力搅拌器、FA2204B型电子天平、SHZ-D(Ⅲ)型循环水式真空泵、DZ-2BC型真空干燥箱、AA320N型原子吸收分光光度计、反应釜。

1.2锂离子筛前驱体制备

称取一定量KMnO4溶于36 mL质量分数为2.5%的乙醇溶液中,放入高压反应釜中在一定温度下反应12 h,自然冷却后将产物过滤、洗涤,在60℃真空干燥获得产物γ-MnOOH。将2 g γ-MnOOH和4 mol/L的LiOH溶液置于高压釜中,于120℃反应24 h,过滤、洗涤,在60℃干燥,在马弗炉中于400℃焙烧6 h,得到锂离子筛前驱体Li1.6Mn1.6O4[6]。

1.3锂离子筛制备

取适量Li1.6Mn1.6O4,置于过量0.1 mol/L的HCl溶液中酸洗12 h,过滤并用去离子水洗涤,置于烘箱内在60℃下干燥4 h,制得锂离子筛H1.6Mn1.6O4。

1.4物性分析

使用D8 ADVANCE型XRD仪对产物进行晶相分析。使用JSM-6700F型SEM对产物进行形貌观察。

1.5锂离子和锰离子含量确定

称取0.1 g锂锰氧化物,用质量分数为30%的H2O2和1 mol/L HCl的混合溶液(体积比为2∶1)溶解灰化,12 h后用液枪取样,用原子吸收分光光度计测定其中锂离子和锰离子含量,从而确定分子式中锂和锰的含量以及锂锰比[7]。

1.6锂离子和锰离子溶出率测定

称取锂离子筛前驱体在不同条件下酸洗,使用原子吸收分光光度计测定滤液中锂离子和锰离子含量,考察前驱体在不同洗脱剂、酸洗时间、液固比、酸洗温度以及搅拌转速条件下锂离子溶出效果和锰离子溶损情况[8]。锂、锰离子溶出率计算公式:

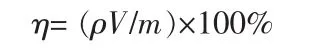

式中:η为金属元素溶出率,%;ρ为酸洗后溶液中金属元素质量浓度,mg/L;V为洗脱液体积,L;m为金属元素在原始样品中的质量,g。

2 实验结果与讨论

2.1物性分析

2.1.1产物XRD分析

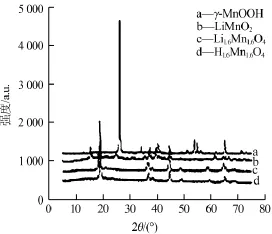

图1 γ-MnOOH(a)、LiMnO2(b)、Li1.6Mn1.6O4(c)、H1.6Mn1.6O4(d)4种样品XRD谱图

图1为γ-MnOOH、LiMnO2、Li1.6Mn1.6O4、H1.6Mn1.6O44种样品XRD谱图。从图1看出,Li1.6Mn1.6O4和 H1.6Mn1.6O4XRD谱图非常接近,都呈现典型的尖晶石结构。锂离子筛前驱体脱锂后XRD谱图各特征峰对应的2θ与前驱体相比都向高角度有微小的偏移。这是由于锂离子筛前驱体酸洗后锂离子被洗脱出来,氢离子嵌入,而氢离子半径比锂离子半径小,使得晶胞收缩,晶格常数变小。同时H1.6Mn1.6O4的各特征峰强度也略有下降。这可能是因为锂离子筛前驱体在酸洗时Mn少量溶损,导致结晶度变小[6]。

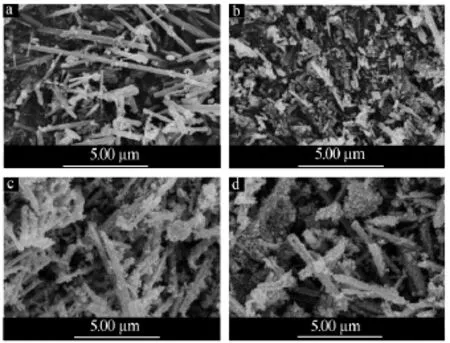

2.1.2产物SEM分析

图2是γ-MnOOH、LiMnO2、Li1.6Mn1.6O4、H1.6Mn1.6O44种产物SEM照片。由图2看出,锂离子筛前驱体呈长棒状,酸洗后得到的锂离子筛仍然为长棒状,但是前驱体表面完整、光滑,而锂离子筛表面有裂纹,有可能是酸洗时锰损失致使结构受损。

图2 γ-MnOOH(a)、LiMnO2(b)、Li1.6Mn1.6O4(c)、H1.6Mn1.6O4(d)4种产物SEM照片

表1为锂离子筛前驱体和锂离子筛成分分析结果。从表1看出,锂离子筛前驱体在完全溶解后锂离子含量达到理论量的99.344%,锰离子含量达到理论量的99.579%,锂锰物质的量比达到1∶1.002。因为溶液散热存在蒸发以及取样和测量存在误差,可以近似认为锂锰离子的含量与理论量相同,锂锰物质的量比为1∶1,符合Li1.6Mn1.6O4。因此,下面的洗脱实验锂锰离子溶出率按照理论分子式Li1.6Mn1.6O4计算[9]。

表1 锂离子筛前驱体和锂离子筛成分分析结果

2.1.3吸附能力测定

锂离子筛在锂质量浓度为500 mg/L(氯化锂和氢氧化锂组成的锂液)、体积为100 mL的锂液中吸附24 h,对锂的吸附容量为62.20 mg/g。该吸附量接近锂离子筛H1.6Mn1.6O4的理论吸附量。

2.2最佳洗脱条件确定

2.2.1洗脱剂确定

表2为分别以浓度为0.5 mol/L的过硫酸铵、硫酸、盐酸、硝酸为洗脱剂,在液固比为1 000 mL/g条件下对锂离子筛前驱体进行酸洗,得出锂溶出率和锰溶损率;表3为分别采用浓度为0.1 mol/L和0.5 mol/L的过硫酸铵、硫酸、盐酸、硝酸为洗脱剂,在液固比为500 mL/g条件下对锂离子筛前驱体进行酸洗,得出的锂溶出率和锰溶损率。二者都是在30℃下洗脱12 h,搅拌转速为400 r/min。

表2 液固比为1 000 mL/g条件下不同洗脱剂对锂离子筛前躯体酸洗得出的锂、锰离子溶出率

从表2看出,以过硫酸铵为洗脱剂,前驱体锂溶出率不到70%,锰溶损也很少。这是由于过硫酸铵溶于水时只有部分H+电离到溶液中,H+浓度低不利于氢离子和锂离子交换。3种强酸中,硫酸对前驱体锂的溶出效果最好,可能是因为硫酸解离成硫酸氢根,硫酸氢根可进一步解离,相对于盐酸和硝酸其氢离子浓度相对较高。但是以硫酸和硝酸为洗脱剂锰的溶损率相对较高,这是因为硫酸和硝酸都有一定的氧化性,会部分损坏尖晶石结构。

表3 液固比为500 mL/g条件下不同洗脱剂对锂离子筛前躯体酸洗得出的锂、锰离子溶出率

表3表明,当液固比减小、浓度也减小时,硝酸和盐酸只有一个H+可以解离,所以它们对前驱体锂的溶出效果相近,而且硝酸氧化性更为减弱,故锰的溶损率降低接近盐酸。同时,通过3种强酸洗脱效果比较,锰溶损率不仅受硝酸和硫酸氧化性的影响,也受到洗脱液H+浓度大小制约[10-11]。从价格和安全方面考虑,盐酸更具有优势,因此选择盐酸作为洗脱剂。

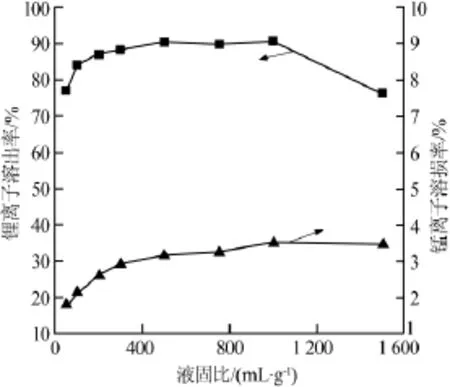

2.2.2液固比对前驱体酸洗效果的影响

考察不同体积0.5 mol/L盐酸对锂离子筛前驱体酸洗效果。液固比分别为50、100、200、300、500、750、1 000、1 500mL/g,在30℃下酸洗12 h,搅拌转速为400 r/min,实验结果见图3。由图3看出,锂离子溶出率随液固比增大先升高后维持平稳最后又降低;锰溶损率随液固比增大先升高后趋于稳定。当液固比为100~1 000 mL/g时,锂离子溶出率为90%左右。液固比低于100 mL/g和高于1 000 mL/g时,锂离子溶出率明显降低。液固比过高时,洗脱液中H+浓度大,导致锰损增加;液固比过低时,洗脱液中H+浓度小,不利于和锂离子交换。综合考虑,在液固比为500 mL/g时,不仅锂溶出率较高(超过90%),而且锰溶损率也较低,达到最佳洗脱效果。

图3 液固比对锂离子筛前躯体锂、锰离子溶出的影响

2.2.3盐酸浓度对前驱体酸洗效果的影响

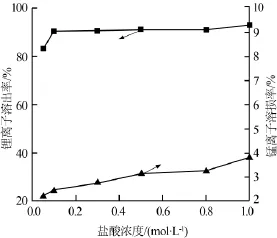

图4 盐酸浓度对锂离子筛前躯体锂、锰离子溶出的影响

图4为液固比为500 mL/g条件下不同浓度的盐酸在30℃下酸洗12 h对锂离子筛前驱体的洗脱效果。盐酸浓度分别为0.05、0.1、0.3、0.5、0.8、1.0 mol/L,搅拌转速为400 r/min。由图4可以看出,随着盐酸浓度的增大前驱体锰损增加;锂离子溶出率在盐酸浓度为0.05 mol/L时较低(为80%),在盐酸浓度大于0.1 mol/L时趋于稳定(在90%左右)。综合考虑,合适的盐酸浓度为0.1 mol/L。

2.2.4搅拌转速对前驱体酸洗效果的影响

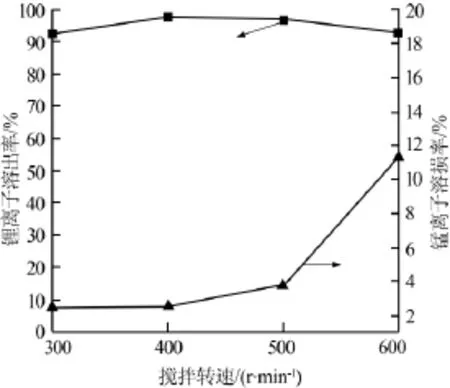

图5为液固比为500mL/g、盐酸浓度为0.1mol/L、酸洗温度为30℃,酸洗时间为12 h条件下,锂离子筛前驱体在不同搅拌转速下的锂离子溶出率和锰离子溶损率。由图5看出,搅拌转速对前驱体的洗脱影响较大。随着搅拌转速的增加,锂离子溶出率先升高后降低,锰离子溶损率一直在升高,且锰损越来越严重。这是由于锂离子筛前躯体在酸洗时在一定范围内增加搅拌转速可以使前驱体颗粒反应物的边界层厚度变薄,边界层扩散阻力减小,有利于前驱体洗脱[12]。但是,当搅拌转速达到500 r/min以上时,机械搅拌力增强,溶液扰动剧烈,前躯体受到强烈碰撞,损害了前躯体的结构,使锰的溶损率急剧加大,锂的溶出率减小。所以,在搅拌转速为400 r/min时锂离子溶出率较高,锰离子溶损率较小,400 r/min是最为合适的搅拌转速。

图5 搅拌转速对锂离子筛前躯体锂、锰离子溶出的影响

2.2.5酸洗时间对前驱体酸洗效果的影响

图6为酸洗温度为30℃、盐酸浓度为0.1mol/L、液固比为500 mL/g、搅拌转速为400 r/min条件下锂离子筛前驱体酸洗效果随酸洗时间的变化曲线。由图6可以看出,锂离子筛前躯体经过半小时的酸洗,锂离子溶出率达到75%,这是由于前躯体呈长棒状尖晶石结构,前躯体颗粒表面可以充分地与洗脱液接触,便于锂离子溶出。酸洗半小时后锂离子溶出速度变慢,表明锂离子筛颗粒内部交换离子和被交换离子的内扩散速度较慢。酸洗12 h后前躯体锂离子溶出率达到98%,锰离子溶损率稳定在3%以下。由此确定锂离子筛前躯体洗脱时间为12 h。

图6 酸洗时间对锂离子筛前驱体锂、锰离子溶出的影响

2.2.6酸洗温度对前驱体酸洗效果的影响

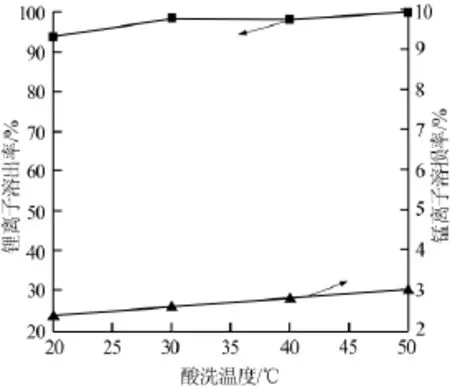

图7为液固比为500mL/g、盐酸浓度为0.1mol/L、搅拌转速为400 r/min、酸洗时间为12 h条件下酸洗温度对锂离子筛酸洗效果的影响。由图7可以看出,随着酸洗温度的升高,前驱体中锂离子溶出率增加,同时锰离子溶损率略有上升。酸洗温度达到30℃时,前驱体中锂离子溶出率超过98%,锰离子溶损率为2.5%,洗脱效果最理想;当酸洗温度达到50℃时,锰损仍不超过3.5%,表明锂离子筛尖晶石结构比较稳定。综合考虑,选择30℃作为洗脱温度,既能达到较好的洗脱效果,又可以降低能耗。

图7 酸洗温度对锂离子筛前驱体锂、锰离子溶出的影响

3 结论

1)对前驱体锂锰氧化物进行酸洗脱锂,为既能达到较高的锂离子溶出率,同时使锰离子溶损率尽可能低,通过实验得出最优条件:酸洗温度为30℃,搅拌转速为400 r/min,酸洗时间为12 h,盐酸浓度为0.1 mol/L,液固比为500 mL/g。在此条件下锂离子筛前驱体中锂离子的溶出率达到95%以上,锰离子的溶损率在3%左右。2)对锂离子筛前驱体进行洗脱,在半小时内锂离子溶出率达到75%。这是由于锂离子筛及其前驱体呈尖晶石结构,比表面积较大,有利于氢离子和锂离子交换,因此在酸洗初期受前驱体颗粒表面扩散的影响小。温度升高可以加快酸洗时锂离子的溶出。3)搅拌转速对锂离子的溶出率影响较小,对锰损的影响较大,溶液的扰动要保持合理程度才能使洗脱达到最佳效果。4)酸洗后的锂离子筛在pH=12.6、质量浓度为500 mg/L的锂原液中吸附24h,吸附容量为62.20mg/g,接近理论吸附量。

[1]Chitrakar R,Kanoh H,Miyai Y,et al.Recovery of lithium from seawater using manganese oxide adsorbent(H1.6Mn1.6O4)derived from Li1.6Mn1.6O4[J].Industrial&Engineering Chemistry Research,2001,40(9):2054-2058.

[2]王禄,马伟,韩梅,等.高效锂离子筛吸附剂MnO2·0.5H2O的软化学合成及吸附性能研究[J].化学学报,2007,65(12):1135-1139.

[3]纪志永,郭文娟,袁俊生,等.基于Li1.6Mn1.6O4的锂离子筛分步合成及其吸附性能研究[J].河北工业大学学报,2014,43(1):45-49.

[4]解利昕,陈小棉.Li1.6Mn1.6O4/PVDF多孔膜的制备及提锂性能[J].化工学报,2014,65(1):237-243.

[5]石西昌,张志兵,周定方,等.Li1.6Mn1.6O4酸洗后离子筛在盐湖卤水中的吸附性能[J].中南大学学报:自然科学版,2013,44(3):892-900.

[6]綦鹏飞,朱桂茹,王铎,等.锂离子筛的制备及其吸附性能研究[J].功能材料,2010,41(3):432-435.

[7]赵丽丽,王榕树.锂离子交换剂制备及交换反应动力学[J].物理化学学报,2003,19(10):933-937.

[8]岳德宇,张蕾,徐占武,等.无机锰吸附材料的制备及其锂离子的吸附性能[J].无机盐工业,2014,46(8):21-27.

[9]王昶,王希,翟炎龙,等.离子筛MnO·0.4H2O的固相法制备及特性研究[J].无机盐工业,2014,46(10):18-22.

[10]Yu Q,Morioka E,Sasaki K.Characterization of lithium ion sieve derived from biogenic Mn oxide[J].Microporous and Mesoporous Materials,2013,179:122-127.

[11]冯林永,蒋训雄,汪胜东,等.大洋多金属结核制备锂离子筛前驱体中锂脱出的影响因素[J].有色金属,2009,61(4):1-4.

[12]马玉洁.盐湖卤水高选择性提锂材料合成与工艺研究[D].上海:华东理工大学,2013:43-48.

联系方式:zhugr@ouc.edu.cn

Preparation and acid-pickling of Li1.6Mn1.6O4lithium-ion sieve precursor

Ji Guojia,Zhu Guiru

(College of Chemistry and Chemical Engineering,Ocean University of China,Qingdao 266100,China)

Lithium ionic-sieve precursor was prepared by hydrothermal synthesis method with KMO4,EtOH,and LiOH·H2O as raw materials.Lithium extraction rate and manganese dissolving loss rate of lithium ion-sieve precursor under different conditions were investigated to determine the optimal conditions of acid pickling.The optimal conditions were that the experimental temperature was 30℃,the stirring speed was 400 r/min,pickling time was 12 h,concentration of HCl was 0.1 mol/L,and the liquid-solid ratio was 500 mL/g.Lithium extraction rate could reach over 98%and manganese dissolving loss rate was less than 3%under the optimal conditions.The precursor and the acid-pickled lithium ion-sieve both presented spinel structure through XRD and SEM test.Its adsorption capacity to lithium reached 62.20 mg/g,in the lithium primary liquid with mass concentration of 500 mg/L and with pH of 12.6.

lithium ionic sieve;lithium extraction rate;manganese dissolving loss rate

TQ131.11

A

1006-4990(2015)12-0038-05

2015-06-17

吉国佳(1991—),男,硕士,研究方向为海水资源利用。

朱桂茹