煤基活性炭炭化监控系统设计

2015-10-26谢楠

谢 楠

(商洛学院电子信息与电气工程学院,陕西商洛726000)

煤基活性炭炭化监控系统设计

谢 楠

(商洛学院电子信息与电气工程学院,陕西商洛726000)

为了提高煤基活性炭炭化过程控制系统的自动化程度,分析了活性炭炭化控制过程,根据现场实际要求设计了PLC、触摸屏、组态王为一体的控制系统,将炭化炉炉头温度和炉尾压力作为主要控制变量,综合相关影响因素,用PLC来实现模糊控制算法,从而满足炭化炉炉头温度和炉尾压力的控制要求,运用组态王和触摸屏的结合实现数据采集与记录、存储与分析的需求。通过炭化监控系统的设计,提高了炭化设备自动化程度,满足了现场控制需求。

煤基活性炭;炉头温度;炉尾压力;PLC;组态王;模糊算法

活性炭是黑色粉末状或颗粒状的无定形碳,其主成分为碳、氧、氢等元素,是具有丰富孔隙结构和高比表面积的炭质吸附材料。具有强的吸附能力和力学强度、稳定的物理化学性能、易再生等特点。因此被广泛应用于工、农、交通、医药、卫生、化工、冶金、环保、国防和人们日常生活的许多领域。活性炭制备原料以果壳、木屑、煤为主,按原料可分为:煤基活性炭、木质活性炭、果壳活性炭和合成活性炭等[1]。目前活性炭制备方法的相关文献居多[2],而制备设备控制的相关文献却鲜见。在制备方法一定的情况下,提高煤基活性炭制备设备的自动化程度,增加系统可靠性和抗干扰能力,既可以保证产品质量,又可以节约成本,减少资源浪费,因此对煤基活性炭控制系统的设计改造很有必要。本文针对以上问题,通过对活性炭的炭化工艺深入分析,设计出以FX2N型PLC为核心控制器,三菱型触摸屏为人机界面的自动控制系统,实现了炭化工段的自动化控制,提高了设备自动化程度。

1 柱状煤基活性炭制备方法

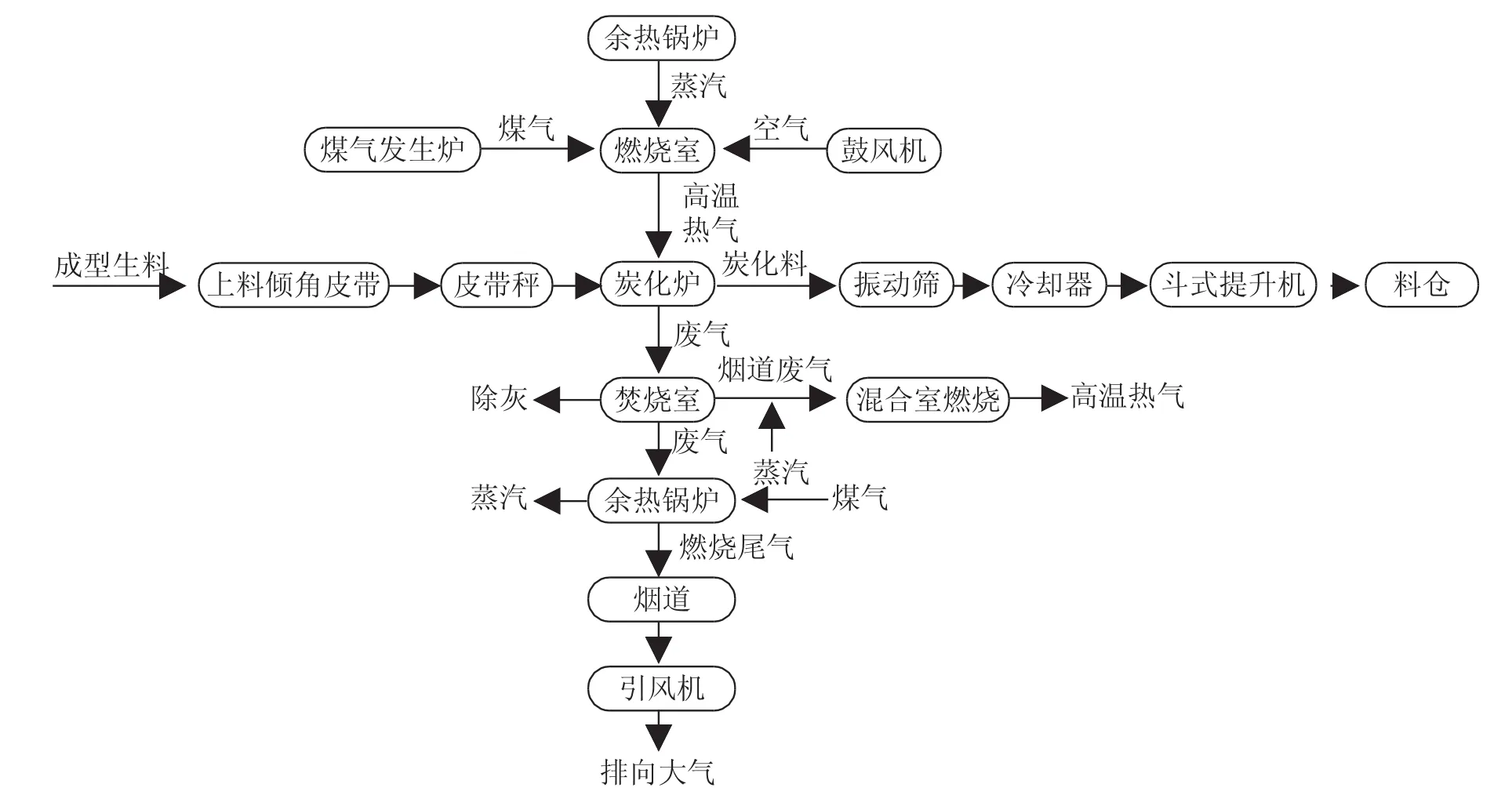

根据煤基活性炭产品形状,煤基活性炭制备技术可分为破碎状活性炭、柱状成型活性炭、压块成型活性炭3种。柱状煤基活性炭制备工艺为:将按一定比例配比的原煤进行破碎、磨粉、混捏成型(配入适量粘合剂:煤焦油、纸浆废液、淀粉溶液等,在一定温度下混合搅拌均匀,若采用催化活化工艺时则同时添加适量催化剂)、棒料晾干、炭化、活化、后处理、筛分、包装等工序制成产品。一般将这些工序分为三部分:破碎、磨粉及混捏成型部分、炭化部分、活化及后处理部分。炭化原理是将原料煤隔绝空气加热到550℃-650℃的低温干馏。随着温度的升高,炭化过程中的原料释放出表面吸附的水蒸汽和气体,大部分非结合的水在低于105℃时逸出,煤的热解析出气体且分解出热解水。干馏的过程中析出的气体以甲烷为主。炭化的主要目的是让煤分子结构单元中的侧链和一些含氧官能团断裂,桥键、自由基芳环进行分解聚合,使得碳含量增加,培育能在活化过程中形成孔隙的炭结构。炭化是一个非常重要的中间环节,炭化结果的好坏直接影响到活化处理时活性炭孔容积和孔隙比表面积大小(比表面积和孔容积是衡量活性炭性能的重要指标[3]),因此,炭化过程的控制很重要,炭化过程决定活性炭的性能[3]。炭化过程工艺流程如图1所示。

图1 煤基活性炭炭化工艺流程

炭化生料通过上料倾角皮带、皮带秤送入炭化炉内,经过炭化以后,出料到振动筛并经冷却器冷却,通过斗式提升机提升到料仓,并经过装料到下一道工序[4]。炭化过程是由煤气发生炉产生的煤气与空气配比后在燃烧室燃烧,产生的高温热气在引风机的作用下进入炭化炉内,从炉头到炉尾形成阶梯状温度,满足炭化温度需求。通过炭化后的废气经过焚烧室二次燃烧,并将热量供给到余热锅炉产生蒸汽,形成热交换,被降温且净化的尾气排向大气,对没有完全燃烧的尾气,采用蒸汽射流作用,使其进入混合室进行再次燃烧,将燃烧的热量用来补偿燃烧室的温度。整个过程实现能量的完全应用,而且减少废气污染和资源浪费。

2 煤基活性炭炭化过程控制系统设计

炭化生料的上料倾角皮带由于控制简单,因此采用就地控制,炭化过程的控制关键点在于炭化炉炉头温度的控制,炭化是炭化生料与水蒸汽、二氧化碳、氧气在高温下发生化学反应,碳原子燃烧,氢氧原子脱落,初步形成一定的孔隙结构,为了满足炭化要求,炭化生料要逐步升温,炉头温度要求在320℃作用,炉中要求在400℃左右,炉尾要求在600℃左右,由于炭化炉的炉尾高于炉头,从炉尾入料、炉头出料,整个过程中炭化炉以一定的速度做回转运动,随着重力作用,炭化料从炉尾到炉头移动,燃烧室的热气是从炉头向炉尾运动,热气的动力来自于引风机的抽力,引风机的抽力同时可以保持炭化炉内为负压状态,炉内负压的保持可以使炭化料中的可挥发物排出,增强了炭化工序速度,但负压过大时,既影响了炉温,又会使得外部空气进入炭化炉内,从而引起炭化料着火。而炭化炉温度的控制包含炉头、炉中、炉尾三个控制监测点,为了简化控制内容,便于实施温度控制,以炉头温度控制为主控制点,炉中和炉尾温度为控制监测点,通过保证炉头的温度和炉体内压力来实现炉中和炉尾的温度控制。而炉尾的压力控制是保证炭化炉内有毒气体不泄露和炭化炉内阶梯状炉温的因素,因此炉尾压力也是控制的重点。

影响炭化炉温度的因素众多,燃烧室温度、皮带秤上料量、炭化炉回转速度(炭化料温升快慢)、引风机转速(决定热气流动速度)、鼓风机转速(影响燃烧室温度)等多变量且相互耦合。

下料量的多少会影响温度的控制,加料量大,固定时间内需要的热量也大,炉内料层加厚,形成堆积,导致炭化料炭化过程不均匀,物料在高温下可能发生粘连、结块甚至起火。但下料量少,则会让热量白白浪费,降低了设备的效率。

下料量的多少也影响炉体转速,下料量多则转速要放慢,以满足炭化过程的完全性,炉体转速过快则生料在回转炉内通过时间短,短时间内大量逸出挥发粉会导致料条的膨胀和破碎,降低炭化料的机械强度,质量差,产率低。

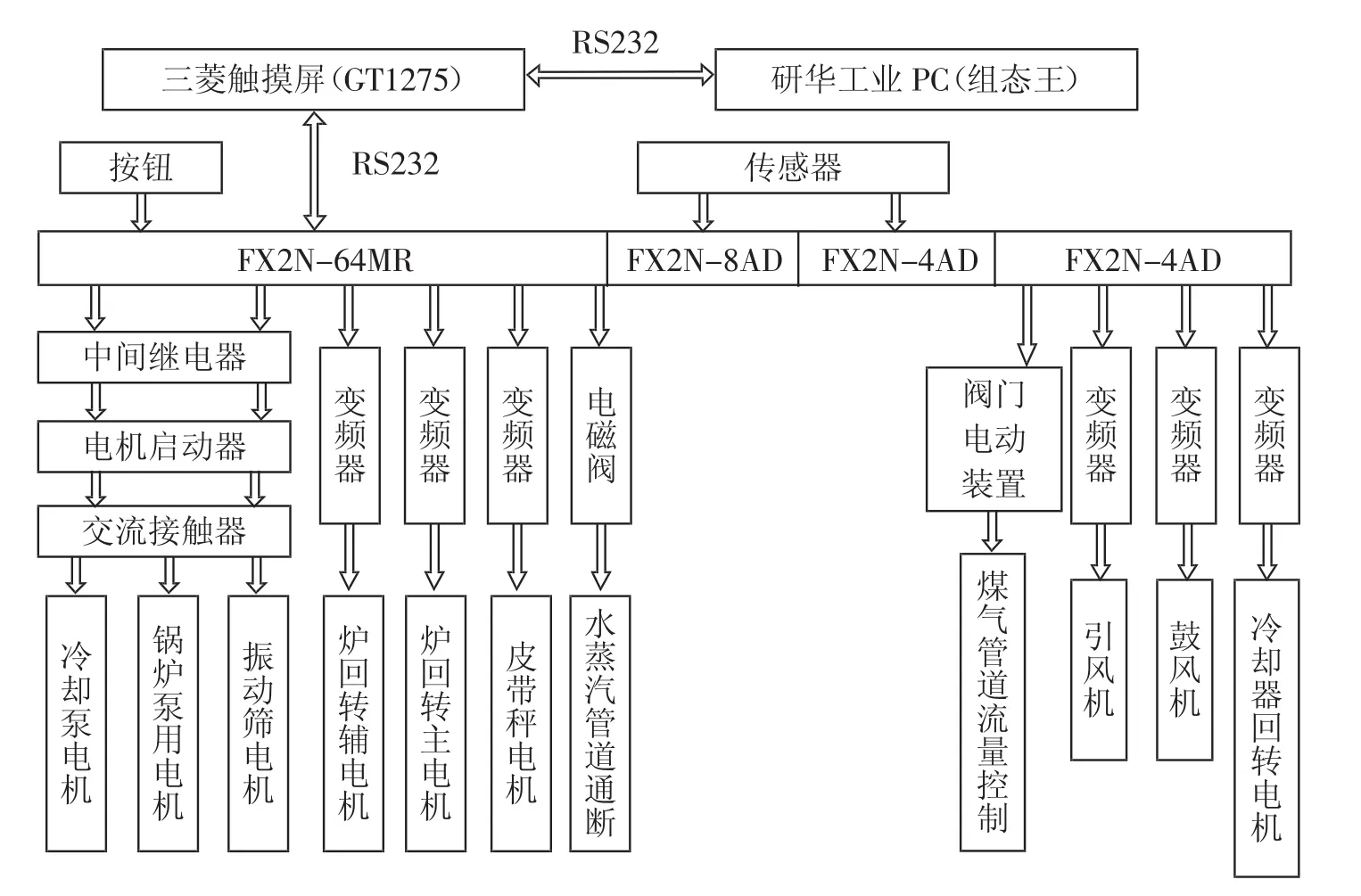

在上料量和炉体回转速度一定的情况下,引风机的转速和鼓风机的转速对炭化温度起了主要影响。为了简化控制,抓住主要因素进行实时控制,次要因素进行非实时性控制。该系统设计时根据现场作业要求,采用三菱FX2N系列PLC、GT1000系列触摸屏及A系列变频器、研华工控机安装组态王(256点)软件组成自动控制系统,其中,触摸屏与PLC、触摸屏与组态王之间均通过RS232通讯协议实现通讯。在炉体及其辅助设备安装温度、压力传感器,将热电偶检测燃烧室、炭化炉各点温度、压力传感器检测到的压力信号通过变送器传入AD模块,并经PLC运算通过DA单元转为4-20 mA的电流信号去调节引风机、鼓风机、冷却器回转的速度、煤气阀门开度大小。其他电机的控制分为两种,一种为起停控制,另一种为通过变频器启动且可以进行多段速、模拟量调速[5]。触摸屏的使用是便于工人在控制柜上操作时的便利,便于监控、查询、修改参数等设置,组态王的使用便于数据的统计记录,状态的监控、参数的修改,而且当二者中某一系统出故障时还可以保证炭化过程的正常运行。图2为硬件控制系统图。

图2 硬件控制系统设计

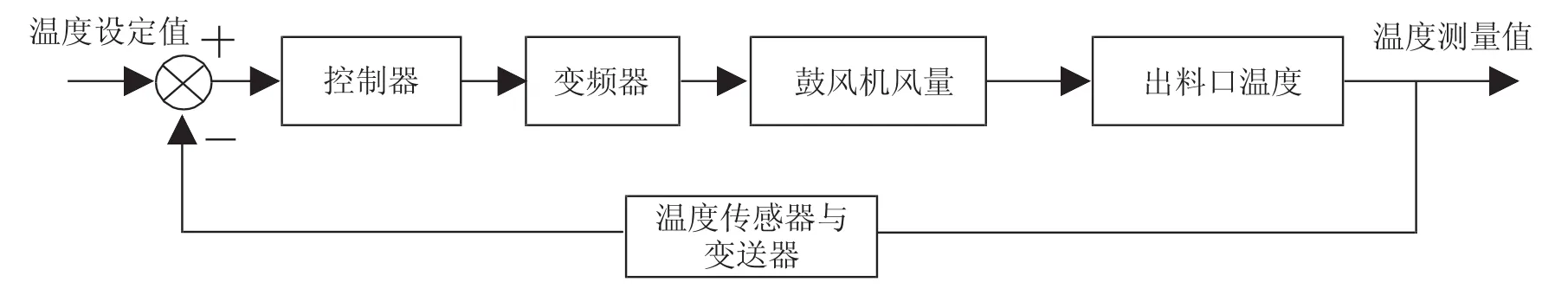

炭化炉温度控制:根据炭化过程炉温控制的要求,炭化炉的炉温按阶梯状分布,而烟道的抽力影响了炭化炉的炉温。经分析炭化炉温度还与炭化生料入料量的多少有关。因此,炭化炉炉温控制是一个复杂的过程,需要选择合适的控制策略来对其进行控制。由于碳化料最终温度是决定产品质量的主要因素,因此,将碳化料出料口温度(炉头温度)设为主控温度,通过调节鼓风机风量大小来调节碳化料出料口温度。其控制框图如图3所示。

图3 炭化炉头出料口温度

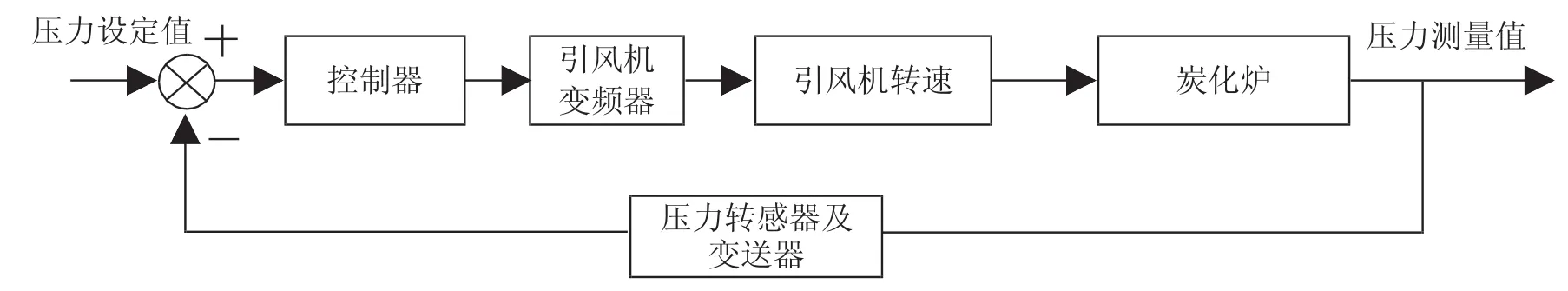

炭化炉的压力控制:炭化炉炉内要保持负压,引风机的抽力形成了炉体的负压,当下料量、转炉转速等变化时,要保持相同的压力,就需要调节引风机的转速来实现,通过调节引风机的变频器来调节速度。

3 软件流程设计

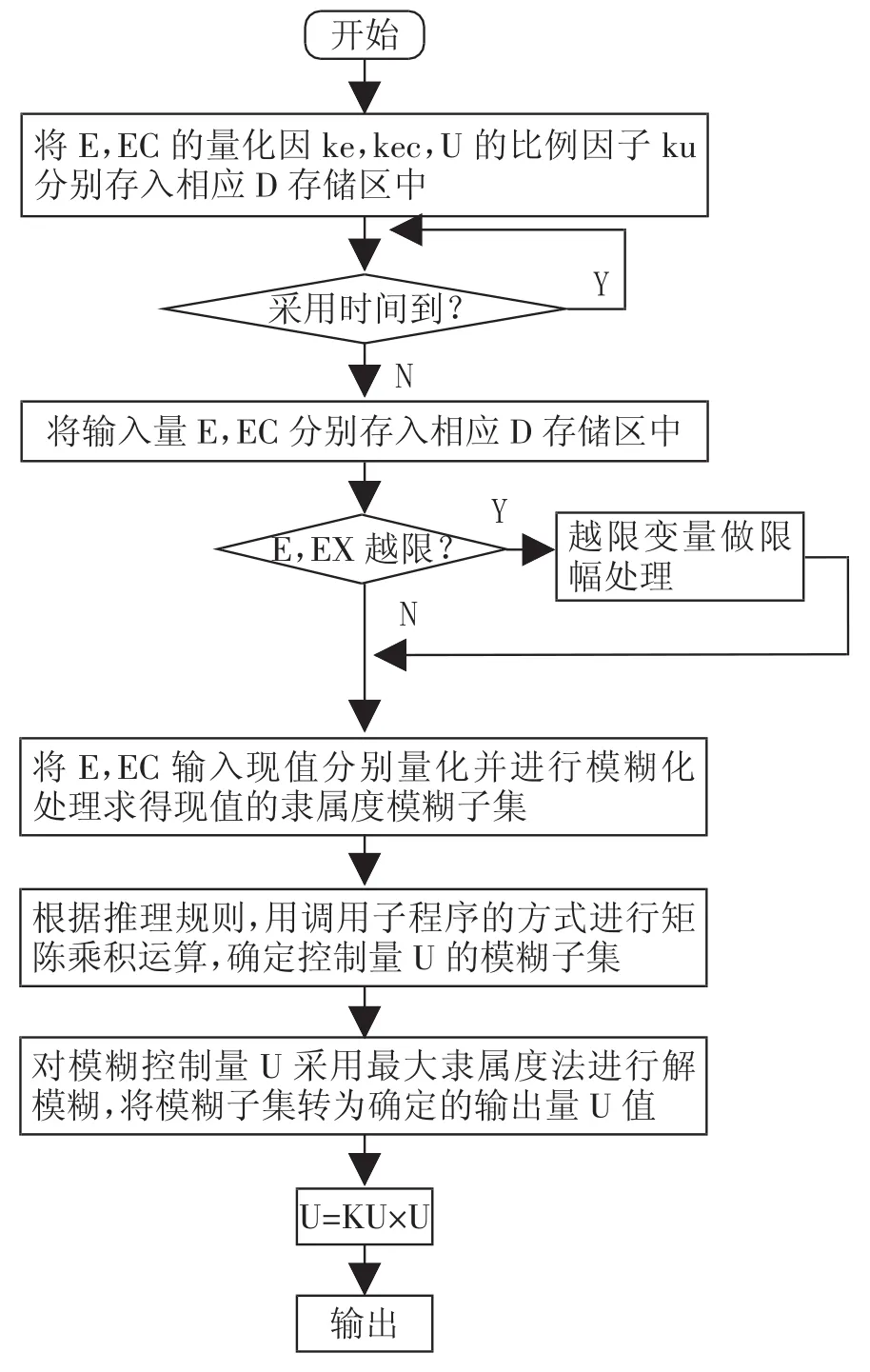

对于主设备的起动控制采用出料到入料的逆序启动,设备停止时采用入料到出料的顺序停止。辅助设备起停:如图1所示,启动时从引风机到鼓风机顺序启动,停止时则从鼓风机到引风机逆序停止。由于炭化过程温度控制与下料量的多少、引风机速度、炉体转速、煤气量和鼓风机风量等变量有关,各变量之间又互相相关,如下料量与炉体转速、煤气量与风量都有一定的关系,又由于炭化回转炉体形长,炭化料升温过程呈阶梯状缓慢升温,升温具有惯性,因此炭化炉炉头温度控制是一个多变量耦合时滞问题,如上所述对该问题进行了简化,只选用引风机转速和鼓风机转速作为调节炭化炉炉头温度的主要因素,简化后用经典PID控制理论依然难以实现对其温度的良好控制[6-7],因此,经过对比分析,采用模糊控制来实现炭化炉炉头温度的控制。使用PLC进行模糊控制的编程主要分为三部分:模糊化程序、模糊推理程序、解模糊化程序[8-9]。通过设计二维模糊控制器,将炉头温度的误差和误差的变化量作为输入变量,模糊变量设置为5个,减少PLC的运算负担,将调节鼓风机转速作为输出量。

图4 炭化炉压力控制

炉尾压力的控制与炉头温度的控制设计思路一样,只是将引风机的转速作为输出量进行调节。通过PLC设置模糊规则表,通过比较指令用指针调用程序的方式来进行查表选用相应的输出变量值,来编写模糊控制程序实现,模糊控制软件流程如图5所示。

4 结语

通过设计PLC-触摸屏-工控机为一体的监控系统,详细的分析了炭化炉的炭化原理及炭化过程中主要控制参数的监测与控制,找出了控制过程中的控制点和影响因素,设计了炭化过程控制系统,提出相应的控制策略和执行机构。实现了就地控制和远程中控控制,改变了原有控制系统依赖人工测温,人工调温和数据记录的缺点。模糊算法在PLC中的实现满足了炭化炉炉头温度的实时控制,触摸屏对现场环境的适应能力强和工控机强大的记录、分析功能和存储能力优势互补,能够完全满足炭化过程控制要求和数据监测、记录分析的要求。其中模糊控制参数的选择尤为关键,该系统参数需要在实践过程中慢慢调整与修改,逐步完善。本系统的设计为以后提高活性炭制备过程控制系统的设计制造有相当的借鉴意义。

图5 PLC程序设计流程

[1]王大春,童仕唐,张海禄,等.高质量煤基活性炭炭化料的制备研究进展[J].武汉科技大学学报:自然科学版,2003,26(3):251-253.

[2]孙仲超,张文辉,杜铭华,等.压力对太西无烟煤制活性炭的炭化和活化过程的影响[J].煤炭学报,2005,30(3):353-357.

[3]解强.煤的炭化过程控制理论及其在煤基活性炭制备中的应用[M].北京:中国矿业大学出版社,2002:1-5.

[4]吕伟珍.煤基活性炭炭化过程控制系统设计与研究[D].银川:宁夏大学,2012:20-33.

[5]李晓慧,郑先锋.可编程控制器及变频技术在大型变压器风冷却器系统中的应用[J].变压器,2007,44(7):62-64.

[6]蔺金元,吕伟珍,虎恩典.基于PLC的齿轮淬火压床控制系统改造及油温控制[J].煤矿机械,2012,33(3):176-178.

[7]姚庆文.基于模糊控制的锅炉温度调控策略[J].计算机仿真,2011,28(12):188-190,222.

[8]刘曙光,魏俊民.模糊控制技术[M].北京:中国纺织出版社,2001:213-230.

[9]刘大铭.煤基活性炭生产过程系统模糊控制研究[D].西安:西北工业大学,2005:33-37.

(责任编辑:李堆淑)

Design of Carbonization Process Monitoring System of Coal-based Activated Carbon

XIE Nan

(College of Electronic Information and Electrical Engineering,Shangluo University,Shangluo726000,Shaanxi)

In order to improve the automation of carbonization process control system for coal based activatedcarbon,theactivecarboncokingcontrolprocessisanalyzedindetail,withthe carbonizationfurnacetemperatureandfurnacetailpressureasthemaincontrolvariable,the comprehensive related influencing factors.The control system is designed that combine with PLC,Touch screen and King view by the actual demand.PLC is used to realize fuzzy control algorithm,so as to satisfy the requirement of the carbonization furnace temperature control and furnace pressure control requirements,the combination of king view and touch screen meets the demands of data acquisition and recording,storage and analysis,improves the degree of carbonization equipment automation,meets the requirements of field control.

coal based activated carbon;carbonization furnace temperature;PLC;king view;fuzzy algorithm

TQ424.1

A

1674-0033(2015)04-0020-05

10.13440/j.slxy.1674-0033.2015.04.006

2015-05-10

商洛学院科研基金项目(13SKY016)

谢楠,男,陕西洛南人,硕士,助教