微波间歇干燥过程中荔枝整果的物理变化及机理探讨

2015-10-24赵懿琨李长友

赵懿琨,李长友,陈 燕,陈 震

(华南农业大学工程学院,广东广州510642)

微波间歇干燥过程中荔枝整果的物理变化及机理探讨

赵懿琨,李长友,陈 燕,陈 震

(华南农业大学工程学院,广东广州510642)

为了探讨微波干燥荔枝整果的热质变化机理,揭示干燥过程中荔枝的物理变化过程。基于荔枝的干燥速率、能量消耗、温差梯度、褐变情况和果肉收缩度的变化,分析了微波间歇干燥荔枝鲜果至半干型荔枝干过程中的物理变化过程,证明了采用微波间歇干燥工艺干燥整果荔枝具有快速干燥、半干型荔枝干果肉质量均匀、低能耗、设备工艺简单的优点。实验表明在综合能耗、色泽和收缩度的条件下,700W微波输出功率下7s/65s加热间歇时间为最佳工艺,能耗为2.11,荔枝干呈现均匀金黄色,L*、a*、b*值分别为37.5、14.4和16.4,果肉收缩度遵循近线性膨胀/收缩,果皮表面无明显凹陷。实验研究为半干型荔枝干选择适宜的微波干燥方式和研究微波干燥中荔枝的水分和温度变化的计算机仿真模型提供了参考。

荔枝,微波干燥,间歇干燥,物理变化

荔枝是我国南方的优势特色水果,其果体结构为多重结构复合体,包括多孔介质果壳、柔性体果肉以及软木结构果核,各组分间的热物性参数差异很大[1-2],干燥去水特性有别于一般的多孔介质和均质体[3]。荔枝的生产具有季节性且收获期集中,果体含水率大多在80%以上,大量高水分荔枝需要及时干燥且干燥设备不足,导致荔枝腐烂变质变坏问题十分突出,解决荔枝鲜果及时高效干燥具有重要的社会意义和经济价值。

目前荔枝鲜果多层结构干燥工艺研究已取得了一定成果[4-15],研究人员围绕半干型荔枝干燥进行了微波[7]、热风[3,11,13-14]、真空[6,9-10]、热泵微波联合干燥[8,12-15]等工艺研究,获得了荔枝连续干燥和间歇干燥工艺参数特性曲线,并有研究采用Poisson方程[17]、热风传质方程[18-19]以及物料湿相的分形模型理论[20]得出了物料随含水率变化[21-23]的外部整体收缩规律,但尚无法有效监控荔枝鲜果各层的干燥过程变化特性。其原因在于,荔枝属多重结构复合体,分析果体干燥过程变化时,未考虑果壳、果肉、果核物性的非线性变化和各层之间的热质传递规律,忽略了荔枝微小孔隙结构对整果的影响。

鉴于此,本文通过实验,采用微波间歇干燥工艺对颗粒状荔枝鲜果在质量、色泽、收缩性和内外温度的变化四方面进行比较分析,从而发现微波干燥荔枝鲜果的内部物理变化过程,并分析各变化阶段内各部分升温和失水的机理变化,为半干型荔枝干选择适宜的微波干燥方式和研究微波干燥中荔枝的水分和温度变化的计算机仿真模型提供参考。

1 材料与方法

1.1 材料与仪器

荔枝 品种为槐枝的荔枝成熟鲜果,从广州从化果园购得,随机抽取1000颗成熟荔枝,摘叶,剪蒂,进行大小分级,其中,小粒果12~14g,占7‰;中小粒果15~16g,占120‰,中粒果17~18g,占292‰,中大粒果19~20g,占331‰;大粒果21~22g,占170‰;特大粒果23~25g,占80‰。

HF-300/d型电子天平 量程310g,精度0.001g,A&D Company,Lim ited.Japan;JB101S-2A型数显不锈钢电热鼓风干燥箱 控温范围:室温~300℃,精度±1℃,输入功率2.2kW,上海金忠科学仪器有限公司;MM 721NH 1-PW型美的微波炉 微波工作频率(2450±50)MHz,额定输入输出功率1150W/700W,机械式玻璃转盘,广东美的微波电器制造有限公司;YZC-1C/1kg应变式称重传感器 精度0.02g,YZC Comapany,Lim ited.USA;T3805称重显示仪 精度0.5g,上海三积分电子有限公司;E型热电偶线XMTD-2001数字式温度显示调节仪 测量精度±1℃,江南仪表有限公司;CR-10型Konica M inolta色差仪 测量时间:1s,柯尼卡美能达株式会社;100m L和10m L玻璃量筒 精度分别为5m L和1m L,江都星火玻璃厂。

1.2 实验方法

1.2.1 荔枝鲜果整果含水率测试 随机选取分级荔枝鲜果各3粒,合计18粒,擦干荔枝表面,每组各1粒放入铝制容器中,共3组。设定烘箱105℃,分别进行24h烘干,进行质量测定。

1.2.2 荔枝鲜果各重结构含水率测试 随机选取分级荔枝鲜果各6粒,合计36粒,擦干荔枝表面,仔细剥取壳,果肉与果核,放入铝制容器中。分别称量每个荔枝的果壳、果肉、果核质量,重复3次求平均值。设定烘箱105℃,将样品进行24h恒温烘干,分别取出果壳、果肉、果核进行整体质量测定,由下式计算含水率:

湿基含水率(%)=物料中所含水的质量/(物料中所含水的质量+物料中所含干物质的质量)×100

闹钟响的时候,天真的还很昏暗。阿东爬起来,洗漱完后,又把录音机试听了一下,毫无问题,然后再去叫阿里。阿里睡意蒙眬,说:“姆妈还没叫。”

干基含水率(%)=物料中所含水的质量/物料中所含干物质的质量×100

1.2.3 荔枝质量和温度变化测试 参考陈燕等[5]的研究,实验采取间歇干燥工艺,选取微波加热时间7、10、13s,间歇时间为65s,从而降低破壳率。每组实验取荔枝大小粒混合21颗,约425g,均匀平铺在带孔料盘上,在微波炉顶端开小孔,采用鱼线保证料盘平衡悬挂,另开辟小孔放置热电偶线,自行对微波炉控制系统进行改装,保证加热与间歇时间精准。实验开始即启动质量测试系统进行数据采集和记录,每组实验重复3次。实验过程中,控制室内温度约25~28℃,加热时料盘处于微波炉转盘上,间歇时提升料盘,干燥进行到荔枝湿基含水率约30%(w.b)以下。干燥过程将热电偶线插入荔枝果中部果核表皮以及内核和果肉界面处,进行温度测量,干燥过程任意时刻荔枝质量和温度通过自行开发的测试软件集录和显示。文中数据的处理选择每加热-间歇5次作为一组,即在第5次间歇期内选取一组质量和温度数据进行分析。

1.2.4 荔枝果皮与果肉褐变测试 采用1.2.3中方法对荔枝进行7s/65s、10s/65s和13s/65s微波间歇干燥,其中,荔枝为通过质量和体积测定选择同重量(20g)和同体积(18m L)的中大粒果荔枝,荔枝摆放在同半径圆周上,每组实验重复3次,5次微波-间歇后取出盘内一颗荔枝,测试果皮的颜色变化,并在小心剥皮后测试果肉的颜色变化。先用纯白色对色差仪进行定标,然后将镜头对准荔枝果皮的中部及果肉的蒂部、中部和底部,保证无光透出,进行测试,记录各处的△L*,△a*,△b*。L*值(亮度),其值从0~100变化;0表示黑色,100表示白色。a*值(红色度),表示从红到绿的值;100为红色,-80为绿色。b*值(黄色度),表示从黄色到蓝色的值;100为黄色,-80为蓝色,每种样品取3次样,每样旋转3次不同角度分别读数,取9次读数的平均值。相对色差值E*和色密度C*由下式计算得出[24]:

1.2.5 荔枝果肉收缩率测定 采用1.2.3中方法对荔枝进行7s/65s和10s/65s微波间歇干燥,其中,荔枝为通过质量和体积测定选择同重量(20g)和同体积(18m L),新鲜连核果肉体积约为16m L的中大粒果荔枝,荔枝摆放在同半径圆周上,每组实验重复3次,5次微波-间歇后取出盘内一颗荔枝,并在小心剥皮后测试荔枝果肉的质量变化和体积变化。干制荔枝取出剥皮后迅速放入装有60m L水的100m L量筒,用圆形薄片将样品全部压入在水中,10s内读出体积变化量。每样重复3次,取平均值,分别可算出其鲜样及干品的密度ρ0和ρd,ρ0和ρd见式(1)和式(2),并利用式(3)计算出收缩度[24]:

式(1)中m0和V0为单颗荔枝(鲜样)的初始连核果肉质量和体积;式(2)md和Vd为每5次加热-间歇干燥后取出的单颗荔枝(干品)的连核果肉质量和体积;式(3)中s为收缩率,x0和xd分别为鲜样及干品的干基含水率。鲜样的s值为1,干品的s值越小,则收缩越大。

2 结果与分析

2.1 鲜果含水率测试

荔枝整果平均湿基含水率78.8%,果皮、果肉、果核的平均湿基含水率分别为70.0%、84.6%、47.4%,平均干基含水率分别为233.3%、551.3%、89.9%。

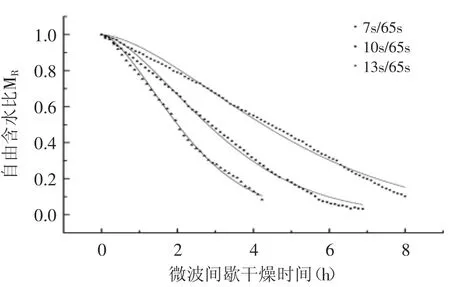

荔枝微波间歇干燥实验中将荔枝干燥至湿基含水率30%以下,三者果壳基本无破裂,但微波加热时间越长,果皮凹陷的数量越多,三者的能耗分别为2.11、2.04和1.91。根据干燥过程中总质量变化和荔枝鲜果初始平均湿基含水率和初始平均干基含水率可计算出三种加热间歇微波干燥中的荔枝整果干基含水率M。由于荔枝属于高含水率物料,可忽略平衡含水率Me,利用式(4)可换算出荔枝整果的自由含水比MR。图1为微波间歇干燥下荔枝整果的自由含水比变化,图1中实线为page指数模型的拟合线。

式中,M为任意时间t内湿物料的干基含水率,M0为初始湿物料的干基湿水率。荔枝微波间歇干燥以自由含水比表示的MR干燥曲线符合一级扩散模型(一级动力学模型),page指数模型,即式(5)。

式中,k与n为与微波干燥参数有关的经验常数。利用page指数模型拟和三者,回归相关系数R2为0.99263、0.99536、0.99664。当n取值为定值1.5823时,三者的k值分别为0.06998、0.13575和0.23013,标准差分别为0.00065、0.00134和0.0022,误差非常小,这表明,在荔枝微波间歇实验中,n与微波干燥时间不相关。

图1 微波间歇干燥荔枝自由含水比变化Fig.1 Change ofmoisture content ratio in microwave intermittent drying Litch

根据图1计算出微波间歇干燥荔枝的速率,荔枝微波间歇干燥的全过程可分为加速、恒速、降速三个阶段,荔枝内部的糖使得干燥速率出现波动变化,其中,13s/65s平均加热速率最大为1.34%/h,10s/65s的平均加热速率为0.89%/h,7s/65s平均加热速率最小为0.69%/h,这表明去水平均速率与微波加热时间成正比关系。在干燥初期,受果体温度和果皮表面水分蒸发的影响,呈现出短暂的升速干燥段,由于此段受测试条件和人为操作参数的影响较大,且高湿荔枝吸收微波迅速加热,以致于内部蒸汽的形成速率有可能超过其迁移速度,在荔枝内迅速形成的总压梯度迁移动力,使荔枝内水分快速向外扩散,以致于部分水分还未来得及被汽化而已被排出荔枝,此段持续的时间较短。干燥中期呈现匀速降水,后期出现降速降水趋势。

实验中,当间歇时间一定时,出现了随着加热时间增加荔枝果壳发生向内部凹陷或从内部破裂的现象。13s/65s的果壳凹陷最多,10s/65s无果壳凹陷,在干燥过程中,果体内部的水分气化形成的水蒸气分压力是造成荔枝爆裂、果壳塌陷的主要因素。果体的含水率和微波加热时间决定了果体内部水蒸气分压力的大小,含水率越高,微波加热时间越长,果体内水蒸气分压力越大。当加热单位时间内荔枝各部分水分吸收微波电磁能转化为热能造成的水蒸气气压大于间歇单位时间内果肉汽化减少而导致的收缩压力,且两者差值变化值快于组织各部分细胞壁可承受力度及压力就会造成该部分组织外部膨胀破裂。反之,当加热单位时间内微波能转化为热能造成的蒸气气压小于间歇单位时间内汽化减少而导致的收缩压,且两者差值变化值快于组织各部分细胞壁可承受力度及压力就会造成该部分组织收缩凹陷。其中,各部分细胞壁可承受力包括内部膨胀收缩力与外部相邻部分的膨胀收缩力;一旦外部相邻部分断开连接(接触面),则形成空腔,此时,两者之间的直接水分传递停止,传输通道由果壳膜和果肉间的微小通道变为水蒸汽气压高的组织通过空腔向水蒸汽气压低的组织进行热传递,但在间歇期内空腔中的水蒸汽逐渐冷却,最终在果壳内表面形成液态水。这部分液态水可以自由流动,在微波加热时参与加热;同时,伴有荔枝汁液以气态逸出,并附着在果壳膜上,微波继续加热后会在果壳的孔隙处和微裂纹处出现糖分。如继续加热将导致糖分焦化,果皮部分位置发黑变黏,甚至有焦糖味。

荔枝中部果壳表皮和果核表面的温度变化见图2。其中,由于荔枝表层和果肉的水分和两者结构的差异以及表面蒸发冷却的缘故,使得表皮的温度低于荔枝内核的表面温度,初期温度快速增加,其温度变化速率与微波加热时间成正比,后期温度缓慢增加。

荔枝的表皮温度变化主要受表皮比表面积、表皮含水率、微波加热时间与间歇时间比与微波炉内部通风影响,内核的温度变化主要受果肉含水率和微波加热时间与间歇时间比影响。因此,干燥中荔枝的温度分布主要受微波加热时间和间歇时间比影响,其次受体积变化影响。

图2 微波间歇干燥果皮和果核表面温度变化Fig.2 Temperature of surface on peels and seeds in microwave intermittent drying Litch

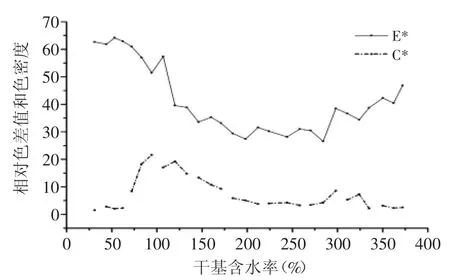

2.3 果皮和果肉色泽变化

微波间歇干燥加热荔枝整果实验中,微波作用后果皮中部开始变黄,果皮蒂部和底部颜色变化不明显,加热到中期,果皮表面开始渗水最终表皮发暗变硬,其中,13s/65s最终果皮渗糖变硬。实验中观察到微波间歇加热工艺的中间时段荔枝果内部都会出现果肉下底部在加热期间破裂的现象,荔枝汁液从破裂处逸出从而形成果肉体积明显收缩,造成底部果肉与果壳膜首先分离。由于底部破裂加剧了失水,底部失水速率增加,并造成底部升温速度大于果肉的其他部位,导致底部糖分出现焦化和粘合,底部明显变黄,稍后失水速率降低,果皮内壁部分出现少量液态水或果壳微小破裂处出现糖分,果皮色泽变红变黄。

连核果肉颜色初期不发生明显变化,其后因失水整体变白,底部先变黄后中部变黄,其后变深黄色,最后至深褐色和黑色,其中,7s/65s最后的果肉呈现金黄色,L*、a*、b*值分别为37.5,14.4和16.4;10s/65s最终果肉呈现深褐色,L*、a*、b*值分别为21.4、9.4和3.5。13s/65s果肉在干燥过程中由浅黄色逐步变金黄色后快速变深褐色和黑色并部分发硬,L*、a*、b*值分别为10.4、2.5和1.0,经品尝发苦,不适合食用。图3为10s/65s下荔枝连核果肉相对色差值和色密度随整果干基含水率变化图。

图3 10s/65s微波间歇干燥中不同干基含水率的连核果肉相对色差值和色密度变化Fig.3 Nuclear flesh color values and color intensity changes of different dry basismoisture content in 10s/65smicrowave intermittent drying

2.4 果肉体积变化和收缩度

微波间歇加热荔枝整果体积变化初中期整体不明显略有膨胀,后期果皮发硬和发黄,10s/65s在后期果皮个别开始出现凹陷;果肉初期体积膨胀开始失水,颜色变白;中期由于果肉底部在加热期间破裂加剧失水出现去水速率加速的现象,其后果肉粘合去水速率保持恒速,果肉体积逐渐减小,果肉升温局部色泽变红;后期果肉粘合失水速率降低,果肉继续升温糖分作用下果肉变黄至褐色甚或黑色,体积收缩至最小,果肉近似无孔隙;最后当荔枝整果湿基含水率小于30%,果肉出现硬化和呈现孔隙,体积发生膨胀;果核体积有较小收缩但变化不明显。

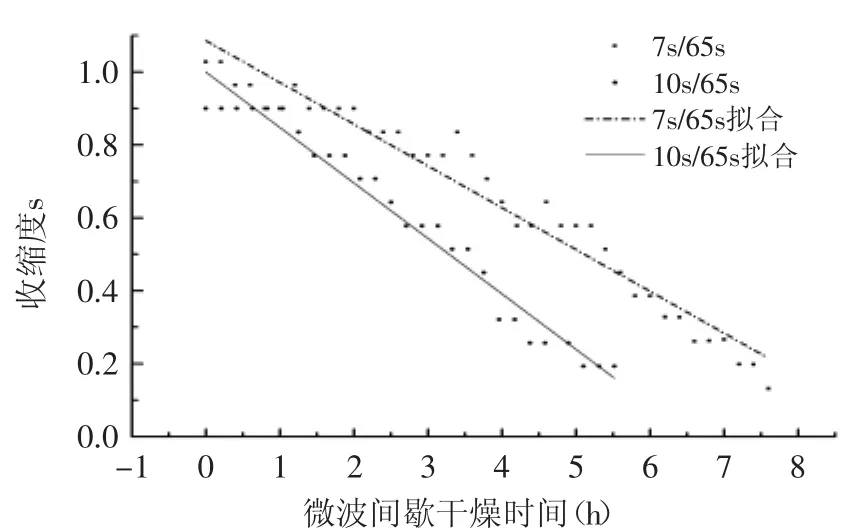

图4为7s/65s和10s/65s下微波间歇干燥荔枝果肉收缩变化。微波7s/65s果肉初期收缩度略大于1,后收缩度逐渐减小,最小到0.132;微波10s/65s果肉后期由于升温较快含水量降低,后期收缩度变化减缓,最小到0.193。选用线性模型进行拟和,两者的回归相关系数R2分别为0.9558和0.9679,收缩速度即拟合斜率分别为-0.1146和-0.1521,斜率的标准差分别为0.004和0.005,误差非常小。果肉收缩速度随加热时间增加而加快,主要原因是果肉升温失水造成的。

干燥中荔枝内果肉体积变化表明采用微波间歇加热方式,荔枝各部分体积变化机理是加热时水分汽化增加至升温膨胀与间歇时汽化减少至降温收缩共存,改变的体积受各部分含水率变化速率、导热系数及升温汽化速率和细胞壁可承受力度及压力共同影响。

图4 微波间歇干燥果肉收缩度变化Fig.4 Pulp contraction change in microwave intermittent drying

3 结论

3.1 微波间歇干燥荔枝整果实验证明了在特定功率下选用结合微波加热与间歇法的工艺可保证荔枝外壳不破裂,加热过程中长时间果肉高温会导致果肉内的糖分出现焦糊,迅速发硬从而减缓升温,因此需要选择适合的能耗与间歇时间比。但,整体干燥荔枝速率过快会导致荔枝干发硬口感下降,表面色泽度差。因此,当微波输出功率700W时,7s/65s加热间歇工艺能最好均衡能耗,色泽,果皮光滑度,果肉口感佳。

3.2 微波加热荔枝中果皮体积变化不明显,后期果皮发硬和发黄;果肉体积初期膨胀,颜色变白;中期随着去水加速和恒速区体积逐渐减小,果肉升温局部色泽变红;后期果肉粘合失水速率降低,果肉继续升温糖分作用下果肉变黄至褐色甚或是黑色,体积收缩至最小,果肉近似无孔隙;最后当荔枝整果湿基含水率小于30%,果肉出现硬化和呈现孔隙,体积发生膨胀;果核体积有较小收缩但变化不明显。

3.3 微波加热与间歇时间比与果肉色泽、收缩率变化呈现正比关系,根据本文探讨的机理,研究可以在计算机仿真中将荔枝分为三部分进行仿真,假定果皮和果核体积不变,果肉体积可按照线性收缩进行近似,提高微波干燥荔枝的水分和温度变化模拟精度。另外,在仿真中可以加入果肉色泽随微波间歇加热时间变化曲线,可得出微波能耗与间歇时间比和荔枝干果肉色泽的计算评价标准,简化微波干燥荔枝干的工艺流程,保证干燥质量。

[1]徐凤英.荔枝真空红外热辐射干燥传热传质机理研究[D].广州:华南农业大学,2006.

[2]蒋跃明,傅家瑞.荔枝果实采后生理及贮运保鲜技术研究进展[J].亚热带植物通讯,2000,29(3):64-70.

[3]赵华海,李长友,关植基.荔枝常压与减压干燥过程的实验研究[J].农业工程学报,1996,12(3):195-199.

[4]李长友.荔枝干燥技术装备开发研究[J].热带农业工程,2002(2):17-20.

[5]蔡长河,张爱玉,袁沛元,等.半干型荔枝干的加工技术研究[J].福建果树,2003,127(4):32-33.

[6]肖维,蔡长河,张爱玉,等.低温真空干燥焙制荔枝干、龙眼干的研究[J].食品科学,2004,25(8):218-219.

[7]陈燕,陈羽白,周学成.荔枝微波干燥的实验研究[J].中国农机化,2003(5):28-31.

[8]罗树灿,李远志,彭伟睿,等.热风和微波结合干燥荔枝加工工艺研究[J].现代食品科技,2006,22(3):10-13.

[9]徐凤英,李长友,陈震.荔枝在不同红外辐射源下真空干燥优化实验[J].农业机械学报,2009,40(4):147-150,106.

[10]徐凤英,李长友,陈震.荔枝真空远红外辐射过热干燥的特性[J].华中农业大学学报,2009,28(4):495-499.

[11]沈夏筠.荔枝热风干燥及包装贮藏技术研究[M].福建:福建农林大学,2009.

[12]关志强,郑立静,李敏,等.热泵-微波联合干燥整果荔枝工艺研究[J].食品科学,2011,32(6):20-24.

[13]严小辉,余小林,胡卓炎,等.超声预处理对半干型荔枝干干燥时间的影响[J].农业工程学报,2011,27(3):351-355.

[14]杨韦杰.荔枝热泵干燥特性及果干霉变控制研究[M].江西:江西农业大学,2012.

[15]陈桂芬.荔枝干燥工艺和设备的研究[M].江苏:江南大学,2012.

[16]徐凤英,陈震,李长友,等.基于果壳孔隙测定的荔枝干燥仿真[J].农业机械学报,2013,44(11):190-194,207.

[17]Bialabrzewski I,Iielinska M,Mujumdar A S,et al.Heat and mass transfer during drying of a bed of shrinking particles simulation for carrots cubes dried in spout-fluidized-bed drier[J].International Journal of Heat and Mass Transfer,2008,51(19-20):4704-4716.

[18]蔡亮,虞维平,施明恒.生物材料的收缩特性及其对干燥过程中的影响[J].东南大学学报,1998,28(增刊):7-11.

[19]刘显茜,陈君若,刘美红.生物多孔材料干燥过程中组织非稳态收缩[J].农业机械学报,2009,40(9):122-126.

[20]张赛,陈君若,刘显茜.基于分形描述食品材料的收缩特性[J].材料导报,2012,26(12):133-136.

[21]Wang N,Brennan J G.Changes in structure,density and porosity of potato during dehydration[J].J Food Eng,1995,24(1):61-76.

[22]Najmur R,Subodh K.Evaluation of convective heat transfer coefficient during drying of shrinkage bodies[J].Energy Convers Manage,2006,47(15-16):2591-2601.

[23]HashemiG,Mowla D,KazemeiniM.Moisture diffusivity and shrinkage of broad beans during bulk drying in an inertmediun fluidized bed dryer assisted by dielectric heating[J].Journal of Food Engneer,2009,92(3):331-338.

[24]Taner B,Filiz I,Seda E,etal.Effect of microwave and infrared drying on the quality of carrot and garlic[J].Eur Food Technol,2003,218:68-73.

Physical changes and mechanism of whole litchi in the process of intermittent microwave drying

ZHAO Yi-kun,LIChang-you,CHEN Yan,CHEN Zhen

(College of Engineering,South China Agricultural University,Guangzhou 510642,China)

The objective of this study was to discuss the mechanism of heat and mass change on whole litch and evaluate the physical changes in microwave drying.Based on the analysis of the drying rate of litchi,energy consumption,temperature gradient,browning and pulp shrinkage,physical changes on drying litchi process and corresponding mechanism was studied and discussed in this paper.This study p roved that the intermittent drying technology of microwave drying on whole litchi had the advantages of fast drying,high semi-dried litchi pulp quality advantages,low energy consumption,simple device and process.Experiments showed that considering the comprehensive physical changes including energy consumption,color,shrinkage,hardness and texture conditions,microwave power 700W 7s/65s heating interval time was the best technology. Meantime,energy consumption was 2.11,and litchipulp had uniform gold color,in which L*,a*,b*values were separately 37.5,14.4 and 16.4.With flash shrinkage coefficient followed nearly linear shrinkage expansion/ contraction,no obvious depression disappeared on surface.Meanwhile,it also helpd choosing proper microwave drying method,and gave reference to the establishment of the computer simulation model of microwave drying of litchi moisture and temperature change.

litchi;microwave drying;intermittent drying;physical changes

TS255.3

A

1002-0306(2015)08-0129-05

10.13386/j.issn1002-0306.2015.08.017

2014-07-02

赵懿琨(1981-),女,硕士,讲师,研究方向:农产品产后加工与处理。

*通讯作者:李长友(1958-),男,博士,教授,研究方向:农业装备技术研究。

国家自然科学基金(31071583);广东省产学研重点项目(20120904);高等学校博士学科点专项科研基金联合资助课题(20124404120006)。