SNCR-SCR耦合脱硝中还原剂均布性的研究

2015-10-24秦亚男马炜晨岑可法

秦亚男,杨 玉,时 伟,马炜晨,周 昊,岑可法

(浙江大学能源清洁利用国家重点实验室,浙江杭州310027)

SNCR-SCR耦合脱硝中还原剂均布性的研究

秦亚男,杨 玉,时 伟,马炜晨,周 昊,岑可法

(浙江大学能源清洁利用国家重点实验室,浙江杭州310027)

为了提高选择性非催化还原-选择性催化还原(SNCR-SCR)耦合脱硝中还原剂浓度在尾部烟道内分布的均匀性,以某60 MW四角切圆煤粉炉为原型,按1∶10的比例搭建混合SNCR-SCR脱硝系统冷态实验台.设计了2种补氨方案,分析不同工况下还原剂的分布趋势和标准偏差.结果表明,布置补氨喷枪后,SCR入口还原剂的均布性明显得到了改善,浓度分布的标准偏差系数从62%降低到了43%.根据冷态实验结果,将优化后的补氨方案应用于现场锅炉,SNCR和SCR脱硝过程的效率分别达到了43%和66%,联合脱硝效率提高了54%,氨逃逸的体积分数小于5×10-6.

混合选择性非催化还原-选择性催化还原;补氨;还原剂;均布性

选择性非催化还原(SNCR)和选择性催化还原(SCR)是2种常用的降低电站锅炉NOX排放量的燃烧后处理技术[1].SCR技术具有脱硝效率高(60%~95%)、氨逃逸体积分数低的优点[2],但是催化剂的安装费用非常昂贵[3],在运行过程中还会出现催化剂中毒、失活、腐蚀等问题[4-5],导致催化剂的维护成本升高.与SCR相比,SNCR系统的安装和运行成本都较低,但脱硝效率只有30%~60%[6],远低于SCR的脱硝效率,而且存在不同程度的氨逃逸[7-8],造成大气的二次污染.

混合SNCR-SCR烟气脱硝技术是一种将SNCR技术与SCR技术有机结合起来的新型脱硝技术[9].虽然SCR的脱硝效率较高,我国仍有大量的中小型锅炉采用管式空气预热器,用于布置催化剂的空间比较狭小;另一方面,电厂不宜存放液氨罐,而尿素热解制氨耗电量非常大.采用SNCRSCR混合技术可以节省催化剂的用量,降低对布置空间的要求;利用炉膛高温进行尿素热解制氨,减小了运行成本.Gibbons等[10]在一项工程应用中发现,将SNCR阶段的氨氮摩尔比设定为0.75,可以使系统每年节省$2.8×106.Wendt等[11]提出当SNCR阶段的脱硝效率大于60%时,利用SNCRSCR混合工艺能够明显地减少催化剂的用量.Wright等[12]通过研究发现,与单独使用SCR技术相比,应用新型的SNCR/SCR混合技术,每还原1 t NOX,成本将减少$90.蔡小峰等[13]分析了混合脱硝工艺的经济性,当SNCR阶段脱硝效率为55%,总脱硝效率为75%时,SCR阶段的催化剂成本可以节省50%.根据混合SNCR-SCR脱硝系统在煤粉炉上的实际运行情况[14],受到锅炉切圆燃烧的影响,喷入炉膛未参与SNCR反应的还原剂随着烟气旋流在尾部烟道的后墙聚集,到达高温省煤器入口时前墙体积分数低于后墙[14-15],此时还原剂分布的均匀性较差,导致SCR的脱硝效果降低[16].

在单独的SCR系统中,可以对专用的喷氨装置(AIG)、导流板等辅助设施进行改进,提高催化剂入口还原剂的均布性[17-18],但关于SNCR-SCR混合系统还原剂均布性的研究很少.Nguyen等[19]对SNCR-SCR脱硝过程进行中试实验和数值模拟,发现大小不均匀的液滴强化了SNCR区域液滴与烟气的混合;龚家猷等[14,20]在锅炉转向室入口增加了扰动蒸汽流,提高了省煤器入口还原剂的均布性;Chen等[21]将还原剂分成两部分,一部分从SNCR喷枪喷入,一部分从SCR催化剂入口喷入,提高了SNCR-SCR系统的脱硝效率,但他们未对催化剂入口还原剂的均布性作详尽的研究;Zhou等[22]设计了一种尿素耦合SCR脱硝的方案,提高了催化剂入口NO和NH3体积分数的均布性,在该脱硝方案中,还原剂全部都从炉膛前墙喷入.

针对混合SNCR-SCR系统中还原剂不足及烟气与还原剂混合不均等不利于SCR反应的问题,本文以某60 MW四角切圆煤粉炉为例,在尾部烟道上布置补氨喷枪,从冷态实验和现场应用两方面对比研究了不同的补氨方式对催化剂入口还原剂均布性的影响,为其他混合SNCR-SCR脱硝系统的有效运行提供依据.

1 冷态实验系统

1.1 实验装置

以某电厂60MW四角切圆煤粉炉为原型,按照1∶10的比例进行冷态模化,搭建了SNCR-SCR混合系统实验台.本文采用岑可法[23]提出的炉内等温模化方法,模化计算的结果如表1所示.表中,v为入口速度,θ为入口温度,ρ为气体密度,μ为气体黏度,L为特征尺寸,Re为雷诺数.

表1 模化计算结果汇总Tab.1 Summary of modeling calculations

实验模型采用空气代替烟气,根据计算可知, Re大于临界值105,气流运动进入自模化状态.如图1所示为实验装置图,由实验模型、主气路、还原剂喷射系统和测量段组成.实验模型由有机玻璃制作而成,入口断面尺寸为837 mm×837 mm,尾部烟道断面尺寸为513 mm×837 mm.

如图2所示为实验模型的内部结构图.模型内安装了换热器和SCR催化剂,它们分别采用有机玻璃和海绵来制作.实验选用4-72型离心风机,当风机工作时,空气流动的方向与原型中烟气流动的方向一致.

1.2 还原剂喷射系统

实验采用CO代替还原剂,CO与高压空气混合后喷入炉膛内,喷射方案如图3所示.实验时,总的送气体积流量为16 m3/h,其中CO的喷射体积流量为0.6m3/h,由质量流量计控制.

如图3所示,在SNCR反应区域布置了3层还原剂喷射层,下层布置在折焰角下方,距离模型入口185 mm,上层布置在折焰角上方,与下层间距为746 mm,中层与上层的距离为368 mm.对照图1、3可知,图1的端口1、2、3、4分别与图3的端口1′、2′、3′、4′(或4′)连接.

图1 冷态实验系统图Fig.1 Schematic diagram of cold test facility

图2 冷态实验模型的内部结构Fig.2 Internal structure of cold test facility

图3 还原剂喷射系统的布置方案Fig.3 Arrangement of reducing agent injection system

本文设计了如下2种补氨层的布置方案.

1)布置在尾部烟道侧墙.如图1所示,将尾部烟道另一面侧墙上的喷孔记为a′、b′、c′,喷孔a与a′、b与b′、c与c′分别关于锅炉中心面对称.

2)布置在尾部烟道前墙.在尾部烟道前墙上均匀布置4个喷孔,喷孔间距为160 mm.

2 冷态实验内容和方法

实验内容包括如下3个方面:1)测量省煤器和SCR催化剂入口的速度场分布;2)测量采用方案1时的还原剂体积分数分布;3)测量采用方案2时的还原剂体积分数分布.

速度和CO体积分数分别采用热线风速仪、德图烟气分析仪测量,测孔分布如图1所示.测量时,把仪器探测端伸进其中一个测孔,每间隔7 cm测一个值,共测量11个数据,布置成10×11的测点矩阵,如图4所示.

图4 测点布置图Fig.4 Layout scheme of measuring points

如表2所示为测量工况汇总表,每个喷孔的送气量由浮子流量计控制.表中,qVup为上层SNCR喷射层体积流量,qVmid为中层SNCR喷射层体积流量,qVcom为补氨层喷射体积流量.

表2 冷态实验工况汇总Tab.2 Summary of cold experiment cases

3 冷态实验结果与讨论

3.1 速度场分布

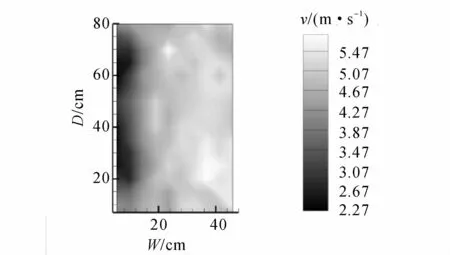

实验前,利用热线风速仪测量省煤器和SCR催化剂入口的速度场,如图5、6所示.图中,W为宽度,D为高度.

图5 省煤器入口速度场分布Fig.5 Velocity distribution of economizer inlet

图6 SCR催化剂入口速度场分布Fig.6 Velocity distribution of SCR catalyst inlet

从图5可以看出,靠近尾部烟道前墙的地方存在明显的低速区(黑色区域),平均速度为1 m/s,这是因为气流受到了转向角和离心力的双重影响.气流从水平烟道转向垂直烟道时仍保留一定的惯性,因此,当气流到达省煤器入口时,大部分气流在垂直烟道的外侧汇聚;同时,受到转向角的阻挡(见图2),只有极少部分气流到达尾部烟道前墙附近.在距离转向角稍远的地方,出现了高速区,平均速度达到6 m/s(深灰区域),这可能是因为气流流经水平烟道的直角形边缘时,向后墙聚集,产生了一个高速区域.在距离转向角更远的地方,速度分布较均匀(浅灰区域).

对比图5、6可以发现,当气流穿过省煤器到达SCR催化剂入口时,由于气体的扩散和省煤器的均流作用,低速区的平均速度升高至2.3 m/s,高速区向后墙移动,平均速度降到5 m/s,整个截面速度的分布趋于均匀.

3.2 体积分数分布

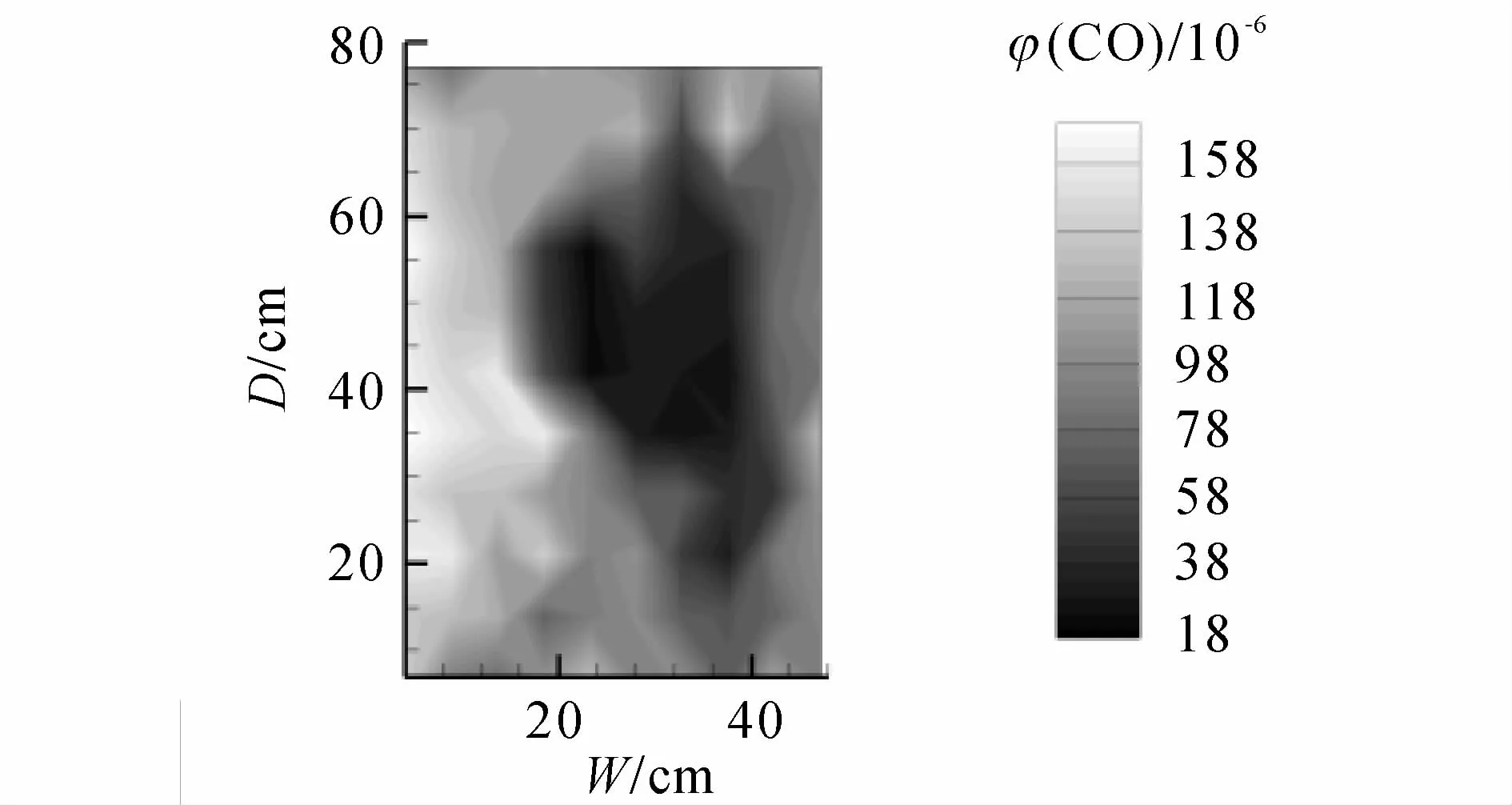

如图7所示为没有布置补氨喷枪时测得的CO体积分数分布.可以看出,大部分CO分布在后墙和侧墙附近,烟道前墙附近的CO体积分数较低,小于6×10-5,这与图6中的速度场分布大致相同.

图7 工况1中CO的体积分数分布Fig.7 Volume fraction distribution of CO in case 1

如图8、9所示为布置了补氨喷枪后的测量结果.投运SNCR喷射层之后,混合着还原剂的烟气旋流集中分布在流道的外侧,当它进入尾部烟道时,卷吸夹带补氨喷枪喷出的还原剂,在不同程度上强化了还原剂与烟气的混合.

对比图8(a)~(c)可知,工况4中CO的体积分数分布最均匀.这是因为喷孔a(a′)和b(b′)布置在低速区附近,而喷孔c(c′)布置在高速区内(见图5),从喷孔c(c′)喷出的还原剂与气流混合剧烈,CO扩散得比较充分.

如图9所示为补氨喷枪布置在尾部烟道前墙时的CO分布图.在该工况下,补氨喷枪布置在SCR催化剂入口(见图1).对照图6可知,前墙上的4个喷孔均布置在低速区,该区域的平均速度(2.3 m/s)与图5中的中高速区(4 m/s)相比略低,还原剂受到气流的卷吸作用较小.CO在高压空气的作用下发生了强制流动,能够到达距离喷头较远的地方.与工况4相比,工况5中还原剂的均布性较高.

综合分析工况1~5的测量结果可知,在尾部烟道布置补氨喷枪可以有效地提高SCR催化剂入口还原剂体积分数分布的均匀性.

3.3 标准偏差系数

为了更直观地表征上述5种工况中还原剂体积分数分布的均匀性,采用标准偏差系数,定义如下:

式中:CV为标准偏差系数;σ为标准差,为所有测点CO体积分数的平均值(10-6);Xi为第i个测点CO的体积分数.

根据式(1)、(2),计算5个工况下的标准偏差系数.按照从低到高的顺序依次为:43%、49%、52%、 56%、62%,分别对应工况5、4、2、3和1,这与体积分数分布的结果相一致.

图8 工况2~4中CO的体积分数分布Fig.8 Volume fraction distribution of CO from case 2 to case 4

图9 工况5中CO的体积分数分布Fig.9 Volume fraction distribution of CO in case 5

4 现场应用情况

参照冷态实验的测量结果,对原型锅炉进行SNCR/SCR脱硝改造,改造前锅炉的运行工况如表3所示.表中,E为锅炉蒸发量,qV为134℃下的烟气体积流量,θSCR为SCR催化剂入口温度.

表3 锅炉的运行工况Tab.3 Operating conditions of utility boiler

本次脱硝改造的还原剂采用尿素溶液,在不同的喷射方案下,干尿素颗粒的质量流率为100 kg/h,50%浓度的尿素溶液控制在0.25 m3/h左右,稀释水量控制在1.7 m3/h左右.根据表3的烟气体积流量和标准状况下每立方米烟气所含的NOX质量,经过计算可知,氨氮摩尔比为1.4.

如图10所示为脱硝改造示意图.根据在线监测数据可知,下、中、上层喷枪以及尾部补氨喷枪分别布置在1 000~1 050、920~980、790~850和420~450℃的温度区域.

改造时,投运中层和上层喷枪,选择是否投运尾部补氨喷枪,测量SCR催化剂进出口的NOX体积分数和氨逃逸,测量方法如下.

1)通过在线分析仪表单点测量SCR入口处的NOX体积分数,测孔距离前墙2 m,测点距离测孔1.5 m(见图10).

2)通过在线分析仪表多点测量SCR出口处的NOX体积分数,结果取平均值.测孔均匀分布在前墙上,孔间距为2 m(见图10).

图10 脱硝改造示意图Fig.10 Schematic diagram of denitration transformation

如图11所示为2种喷枪投运方式下测量得到的NOX体积分数.如图11(a)所示,当只投运中层和上层SNCR喷枪时,NOX在出口截面上分布很不均匀.经过计算可知,截面NOX体积分数的平均值为130×10-6,换算后为260 mg/m3,整体脱硝效率仅为26%.

图11 SCR催化剂出口的NO X体积分数分布Fig.11 NO X volume fraction distribution of SCR catalyst outlet

如图11(b)所示,当同时投运中层、上层和补氨喷枪时,NOX在出口截面上的分布相对均匀,截面NOX体积分数的平均值为37.4×10-6(67.8 mg/m3).SCR入口NOX质量浓度为200 mg/m3.结合SNCR入口NOX体积分数(见表3)可知,当采用该喷枪投运方式时,SNCR和SCR过程的脱硝效率分别为43%和66%,联合脱硝效率达到80%,与第一种投运方式相比,联合脱硝效率提高了54%,氨逃逸体积分数约为2.2×10-6,脱硝效果良好.

5 结 语

为了提高SNCR-SCR耦合脱硝中还原剂浓度在尾部烟道内的均匀性,本文以某60 MW四角切圆煤粉炉为例,分别进行冷态实验和现场应用.

在冷态实验中,本文提出2种补氨喷枪的布置方案:1)布置在尾部烟道侧墙;2)布置在尾部烟道前墙.结果发现,采用2种方案均可以提高SCR催化剂入口的还原剂体积分数分布均匀性.采用第1种方案时,将补氨喷枪布置在靠近尾部烟道中心轴线的地方,还原剂分布最均匀,标准偏差系数为49%;采用第2种方案时,标准偏差系数为43%,略低于工况4.

参照冷态实验结果,对现场锅炉进行热态脱硝改造.结果表明,在尾部烟道前墙投运补氨喷枪以后,SNCR和SCR过程的脱硝效率分别为43%和66%,联合脱硝效率提高了54%,氨逃逸体积分数约为5×10-6,脱硝效果良好.

[1]SEN S.An overview of clean coal technologies I:precombustion and post-combustion emission control[J].Energy Sources,Part B:Economics,Planning,and Policy,2010,5(3):261- 271.

[2]SRIVASTAVA R K,HALL R E,KHAN S,et al.Nitrogen oxides emission control options for coal-fired electric utility boilers[J].Journal of the Air and Waste Management Association,2005,55(9):1367- 1388.

[3]HOFMAN J E,LUFTGLASS B K,SUN W H.Catalytic non-catalytic combination process for nitrogen oxides reduction:US,5,139,754[P].1992-08-18.

[4]TAYYEB J M,IRFAN N,GIBBS B M.Control of combustion-generated nitrogen oxides by selective noncatalytic reduction[J].Journal of Environmental Management,2007,83(3):251- 289.

[5]陈慧,陈德珍,王娜.中温条件下烟气De-NOX技术的研究现状与发展[J].中国电机工程学报,2013,33(20):17- 27.

CHEN Hui,CHEN De-zhen,WANG Na.The state of art and development of moderate temperature based flue gas De-NOXtechnology[J].Proceedings of the Chinese Society for Electrical Engineering,2013,33(20):17- 27.

[6]HIMES R,HUBBARD D,WEST Z,et al.A summary of SNCR applications to two coal-fired wet bottom boilers[C]//EPRI/EPA Joint Symposium on Stationary Combustion NO Control.Kansas:Electric Power Research Institute,1995.

[7]王智化,吕钰,何沛,等.410t/h燃煤锅炉选择性非催化还原气液混合特性的数值研究[J].中国电机工程学报, 2009,29(20):60- 65.

WANG Zhi-hua,LV Yu,HE Pei,et al.Numerical study of mixing characteristics between flue and droplet at 410t/h coal-fired boiler SNCR system[J].Proceedings of the Chinese Society for Electrical Engineering, 2009,29(20):60- 65.

[8]李可夫,陶玲,吴少华,等.选择性非催化脱硝还原中NH3漏失因素的试验研究[J].中国电机工程学报, 2008,28(5):51- 56.

LI Ke-fu,TAO Ling,WU Shao-hua,et al.Experimental study on effect factors of NH3 slip in SNCR process[J].Proceedings of the Chinese Society for Electrical Engineering,2008,28(5):51- 56.

[9]胡善涛.尿素热解耦合SCR烟气脱硝实验及数值模拟研究[D].杭州:浙江大学,2013:14- 16.

HU Shan-tao.Experiments and simulation studies on urea pyrolysis coupled with SCR denitrification technology[D].Hangzhou:Zhejiang University,2013:14- 16.

[10]GIBBONS F X,HUHMANN A L,WALLACE A J.Hybrid SCR/SNCR process:US,5,853,683[P].1998-12-29.

[11]WENDT J O L,LINAK W P,GROFF P W,et al.Hybrid SNCR-SCR technologies for NOx control:modeling and experiment[J].AIChE Journal,2001, 47(11):2603- 2617.

[12]WRIGHT T L,COX J R.A new approach for hybrid SNCR/SCR for NOx reduction[C]//NET L’s 2006 Environmental Controls Conference.Chattanooga:[s.n.], 2006.

[13]蔡小峰,李晓芸.SNCR-SCR烟气脱硝技术及其应用[J].电力环境保护,2008,24(3):26- 29.

CAI Xiao-feng,LI Xiao-yun.Hybrid SNCR-SCR denitrification technique and its application[J].Electric Power Environmental Protection,2008,24(3):26- 29.

[14]龚家猷,李厌.燃煤电厂SNCR与SCR联合脱硝工艺在国内的首次应用[J].华北电力技术,2011(2):31- 34.

GONG Jia-you,LI Yan.Fisrt joint application of SNCR &SCR technique in coal-fired power plant[J].North China Electric Power,2011(2):31- 34.

[15]王松峰,张连生.烟气不均匀对SNCR与SCR联合运行系统的影响及解决方案[C]//全国电力行业脱硫脱硝技术协作网年会暨脱硫脱硝企业CEO论坛.武汉:中国电力企业联合会,2009:307- 310.

WANG Song-feng,ZHANG Lian-sheng.Effects of gas non-unifomity on hybrid SNCR-SCR process and solutions[C]//Desulfurization and Denitrification Enterp Rise CEO Forum in the Annual Meeting of Technical Cooperation Net of Desulfurization and Denitrification of National Electric Power Industry,Proceedings of China Electricity Council.Wuhan:China Electricity Council,2009:307- 310.

[16]PARAMADAYALAN T,PANT A.Selective catalytic reduction converter design:the effect of ammonia nonuniformity at inlet[J].Korean Journal of Chemical Engineering,2013,30(12):2170- 2177.

[17]LIU H Q,GUO T T,YANG Y P,et al.Optimization and numerical simulation of the flow characteristics in SCR system[J].Energy Procedia,2012,17(part A):801- 812.

[18]LIU Z G,VERDEGAN B M.Low pressure injection and turbulent mixing in selective catalytic reduction system:US,6,449,947[P].2002-09-17.

[19]NGUYEN T D B,LIM Y I,EOM W H,et al.Experiment and CFD simulation of hybrid SNCR-SCR using urea solution in a pilot-scale reactor[J].Computers and Chemical Engineering,2010,34(10):1580- 1589.

[20]YANG W J,CHEN Z C,ZHOU Z J,et al.Cost-efficient nitrogen oxides control by a hybrid selective noncatalytic reduction and selective catalytic reduction system on a utility boiler[J].Environmental Engineering Science,2011,28(5):341- 348.

[21]CHEN L C.Improvement on hybrid SNCR-SCR process for NO control:a bench scale experiment[J].Aerosol and Air Quality Research,2006,6(1):30- 42.

[22]ZHOU H,HU S T,MO G Y,et al.Highly efficient and economical nitrogen oxides controlled by an in-furnace urea solution pyrolysis coupled with SCR system for a coal-fired utility boiler[J].Asia-Pacific Journal of Chemical Engineering,2013,8(4):593- 606.

[23]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1995:25- 30.

Uniform distribution characteristics of reducing agent on hybrid SNCR-SCR process

QIN Ya-nan,YANG Yu,SHI Wei,MA Wei-chen,ZHOU Hao,CEN Ke-fa

(State Key Laboratory of Clean Energy Utilization,Zhejiang University,Hangzhou 310027,China)

A cold test bench was built based on a commercial 60 MW tangentially coal-fired utility boiler with a scale of 1∶10 in order to improve the uniform distribution characteristics of reducing agent in the tail flue on hybrid selective non-catalytic reducing and selective catalytic reducing(SNCR-SCR)process.Two ammonia supplementary programs were designed.Measurements were conducted to analyze the trends and standard deviation of concentration distribution of reducing agent in different cases.Results showed the standard deviation factor decreased from 62%to 43%which indicated the uniformity of reducing agent was obviously improved.After applying optimized ammonia injection procedure ever gotten,the De-NOXefficiency of SNCR and SCR process achieved 43%and 66%,respectively.The total efficiency of combined De-NOXprocess increased by 54%and the ammonia slip was no more than 5×10-6.

hybrid selective non-catalytic reducing and selective catalytic reducing(SNCR-SCR);ammonia complement;reducing agent;uniformity

10.3785/j.issn.1008-973X.2015.07.008

TK 224

A

1008- 973X(2015)07- 1255- 07

2014- 05- 17. 浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng

浙江省自然科学基金资助项目(LZ12E06002).

秦亚男(1990-),女,硕士生,从事SNCR-SCR耦合脱硝中还原剂的雾化和分布的研究.ORCID:0000-0001-7984-9864.

E-mail:21227038@zju.edu.cn;623722086@qq.com

周昊,男,教授.E-mail:zhouhao@cmee.edu.cn