锅炉低氮燃烧改造后炉渣含碳量高机理研究及现场实践

2015-10-22王承亮

王承亮

摘 要:为解决某单位300 MW锅炉低氮燃烧改造后炉渣含碳量及炉渣份额升高的问题,分别从锅炉低氮燃烧改造方案、锅炉炉渣含碳量和份额升高机理、锅炉热态动力场旋转动量和锅炉配风方式四方面进行了机理研究,分析确定了锅炉热态动力场旋转动量偏低是导致炉渣含碳量和炉渣含碳量份额升高的主要原因,并根据此原理进行了现场热态优化调整,经过优化调整后,炉渣含碳量明显降低,此问题的成功解决,为优化改进锅炉低氮燃烧改造后经济运行水平积累了宝贵经验;同时提出了进一步优化改进锅炉低氮燃烧系统的建议。

关键词:低氮 炉渣含碳量 配风 动量

中图分类号:TK229 文献标识码:A 文章编号:1674-098X(2015)08(c)-0119-03

To research Themechanism of Carboncontent in Slag of High After Boiler of low NOx Combust ion Transformati on and Field Practice

Wang Chengliang

(Huadianguojitechnicalservicecenter,Jinancity Shandong,250014,China)

Abstract:In order to solve a 300MW unit boiler of low NOx combustion after the transformation of carbon content in slag high and the slag share elevations,respectively research from the low nitrogen combustion retrofit scheme,carbon content in slag and share high mechanism,boiler thermal state dynamic field rotation momentum and boiler air distribution mode,from four aspects of the mechanism research,analysis and determination of the boiler thermal power field lower rotation momentum is the main cause of the carbon content in slag and the slag carbon share increased,and the adjustment and optimization of thermal field according to this principle,through the optimization and adjustment,the carbon content in slag decreased significantly,the successful solution of the question,it accumulated valuable experience to optimize the improvement economy operation level of boiler of low NOx combustion after the transformation;at the same time put forward the further optimization and improvement of boiler low NOx combustion system recommendations.

Key Words:Low nitrogen;Carbon content in slag;Air distribution;Momentum

根据现场调试数据分析,锅炉低氮燃烧改造后,锅炉炉渣含碳量和炉渣份额均出现不同程度的升高,尤其某单位300 MW燃烟煤锅炉低氮燃烧改造后,炉渣含碳量高达20%以上并且炉渣份额较改造前增加较多,此种运行状况,严重影响机组安全经济运行。为分析和解决此问题,该文从锅炉低氮燃烧改造方案、锅炉炉渣含碳量和份额升高机理、锅炉热态动力场旋转动量和锅炉配风方式4方面进行了机理研究,分析确定了锅炉热态动力场旋转动量不足是导致锅炉炉渣含碳量和炉渣份额升高的根本原因,并进行了锅炉热态优化调整取得了预期效果。其他文献未见相关研究内容。

1 锅炉设备系统概况

锅炉由上海锅炉厂有限公司生产制造的SG-1025/17.50-M885型亚临界压力、一次再热、控制循环、汽包炉,锅炉燃用烟煤。锅炉配置三台BBD4060A双进双出钢球磨煤机。每台磨煤机的一侧带四角一层一次风喷嘴,一台磨带两层一次风喷嘴。

2 锅炉设低氮燃烧改造情况

本锅炉低氮燃烧改造方案是在主燃烧器上方增加四层SOFA燃烧器,即LOFA1、LOFA2、HOFA1、HOFA2,四层喷口面积由AA、AB1、AB2、BC1、BC2、CC、OFA2辅助风喷口缩小的面积基本相等,四层SOFA风占总二次风量的30%左右,即燃烧器区域二次风量降低了约30%,通过采取取消OFA2风和减少辅助风喷口面积的方式来实现。其中六层一次风,分别为A1、A2、B1、B2、C1、C2;油二次风布置三层,分别为A、B、C风;辅助风布置六层,分别为AA、AB1、AB2、BC1、BC2、CC风;燃尽风布置一层OFA1(OFA2封堵)。

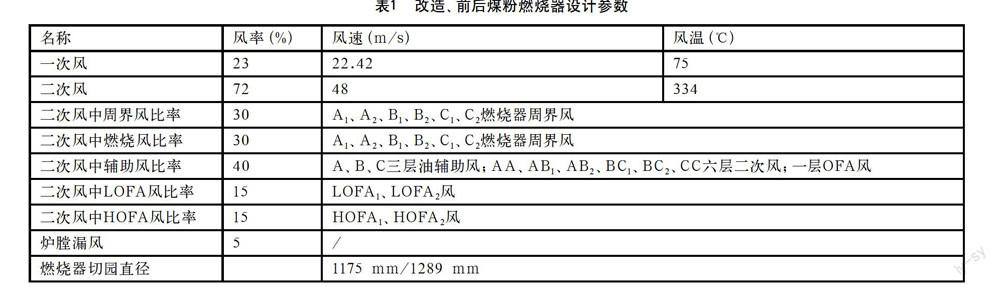

锅炉低氮燃烧系统改造后锅炉供风情况发生了变化,燃烧器区域过量空气系數降到0.8%左右(即燃烧器区域二次风量降低了约30%),SOFA风区域达到1.2%左右,实现降低氮氧化物的目的。改造后的煤粉燃烧器设计参数(见表1)。

SOFA风和部分二次风采取反切以实现空气分级,采取水平浓淡燃烧器浓侧反切技术实现燃料分级。SOFA风形成假想切圆直径1290 mm的逆时针旋转切圆;A1、A2、B1、B2、C1、C2、AA、CC、OFA1形成假想切圆直径1290 mm的逆时针旋转切圆;A、B、C、AB1、BC1较AA反切15?进入炉膛形成顺时针旋转切圆;AB2、BC2较AB1反切10?进入炉膛形成顺时针旋转切圆。

3 锅炉低氮燃烧改造后运行现状

锅炉低氮燃烧改造后,机组负荷300 MW时6 m看火孔有“着火”现象且温度非常高(达到500 ℃以上),炉渣含碳量高达20%以上(见表2),并且根据灰渣量综合分析,炉渣份额也增加较多(改造前一般按10%估算,改造后炉渣份额远远超过10%,初步估算达到20%左右),不仅导致锅炉运行经济性严重降低,同时因炉渣黏贴渣仓不能正常下渣(因炉渣含碳量太高)。

4 锅炉低氮燃烧改造后炉渣含碳量及份额增加机理分析

4.1 炉渣含碳量和份额增加的运行机理

煤粉锅炉四角切圆燃烧器稳燃和强化燃烧的机理就是在炉膛内形成强有力的旋转风环[1],实现四角相互引燃的目的,故四角切圆燃煤煤粉锅炉高效、稳定燃烧的根本要素是在炉膛内形成强有力的逆时针强风环,并且逆时针旋转的强风环动量越大,锅炉稳燃能力越强、携带能力越强、炉渣份额也就越小;如果强风环动量较小,则强风环携带能力就降低,大部分较大粒径的未燃尽炉渣就落入冷灰斗,此种运行方式,将导致炉渣含碳量和份额增加,严重影响机组安全经济运行。下面将针对本锅炉低氮燃烧改造方案进行旋转动量研究,从而确定优化锅炉燃烧的改进建议。

4.2 锅炉热态动力场旋转动量研究

根据改造后主燃烧器切圆布置图分析,形成锅炉热态动力场切圆主动量为一次风、一次风周界风和三层AA、CC、OFA1二次风,其中AA、CC、OFA1是形成逆时针旋转的主动量,一次风是形成逆时针旋转的辅助主动量1,一次风周界风是形成逆时针旋转的辅助主动量2;A、AB1、B、BC1、C是形成顺时针旋转的反动量[2],AB2、BC2是形成顺时针旋转的反动量2;反动量的作用有一定的抵消主动量的作用[3],即反动量越大、主动量越小。详细的数据分析如下。

(1)AA、CC、OFA1是形成逆时针旋转的主动量。

M主动量=MAA+MCC+MOFA1

式中:MAA:AA辅助风动量;MCC:CC辅助风动量;MOFA1:OFA1风动量;M主动量:形成热态动力场的主动量。

(2)一次风是形成逆时针旋转的辅助主动量1。

M辅助主动量

1=MA1+MA2+MB1+MB2+MC1+MC2

式中:MA1:A1燃烧器一次风动量;MA2:A2燃烧器一次风动量;MB1:B1燃烧器一次风动量;MB2:B2燃烧器一次风动量;MC1:C1燃烧器一次风动量;MC2:C2燃烧器一次风动量;M辅助主动量1:一次风辅助动量。

(3)一次风周界风是形成逆时针旋转的辅助主动量2。

M辅助主动量2=MA1周界风+MA2周界风+MB1+周界风MB2周界风+MC1周界风+MC2周界风

式中:MA1周界风:A1燃烧器周界风一次风动量;MA2周界风:A2燃烧器一次风周界风动量;MB1周界风:B1燃烧器一次风周界风动量;MB2周界风:B2燃烧器一次风周界风动量;MC1周界风:C1燃烧器一次风周界风动量;MC2周界风:C2燃烧器一次风周界风动量;M辅助主动量2:一次风周界风辅助动量。

(4)形成锅炉热态动力场逆时针旋转的总主动量。

M总主动量=M主动量+M辅助主动量1+M辅助主动量2

式中:M主动量:形成热态动力场的主动量;M辅助主动量1:一次风辅助动量;M辅助主动量2:一次风周界风辅助动量。

(5)A、AB1、B、BC1、C是形成顺时针旋转的反动量1[3]。

M反动量1=MA+MAB1+MB+MBC1+MC

式中:MA:A层油二次风动量;MB:B层油二次风动量;MC:C层油二次风动量;MAB1:AB1层二次风动量;MBC1:BC1层二次风动量;M反动量1:A、AB1、B、BC1、C形成顺时针旋转的反动量1。

(6)主动量与反动量1形成的合动量1。

M合动量1=M主动量2+M反动量12+2M主动量*M反动量1*cos15?

式中:M合动量1:形成热态动力场的合动量1;M主动量:形成热态动力场的主动量;M反动量1:A、AB1、B、BC1、C形成顺时针旋转的反动量1。

(7)AB2、BC2是形成顺时针旋转的反动量2。

M反动量2=MAB2+MBC2

式中:MAB2:AB2层二次风动量;MBC2:BC2层二次风动量;M反动量2:AB2、BC2层二次风形成的反动量。

(8)合动量1与反动量2形成的总合动量。

M总合动量=M合动量12+M反动量22+2M合动量1*

M反动量2*cos10?

式中:M总合动量:形成热态动力场的总合动量;M反动量2:AB2、BC2层二次风形成的反动量。

(9)总合动量、合动量1、主动量之间的关系及优化燃烧调整机理。

M总合动量 并且A、AB1、B、BC1、C反切角度越大、动量越大[4],M合动量1低于M主动量越多;AB2、BC2层二次风反切角度越大、动量越大,M总合动量低于M合动量1越多,即锅炉热态旋转动量越小,锅炉燃烧稳定性就越低、携带能力越差。 根据锅炉热态动力场旋转动量数据计算分析结果,为尽可能增加锅炉热态动力场旋转动量[5],燃烧优化调整方向:增加形成主动量的AA、CC、OFA1动量;增加投运燃烧器形成辅助动量的A1、A2、B1、B2、C1、C2周界风动量;尽可能降低AB2、BC2两层二次风的动量;因A、B、C三层油二次風设计有旋流稳燃罩,油二次风刚性较差形不成有效动量,应尽可能降低油二次风动量;同时为确保燃烧器区域合理供氧,AB1二次风保持一定动量,BC1二次风动量尽量降低。

5 锅炉低氮燃烧改造后炉渣含碳量高现场调试研究

5.1 现锅炉配风方式下锅炉热态动力场旋转动量

为分析锅炉炉渣含碳量和份额增加的原因,根据现场锅炉配风情况(见表3)进行了锅炉热态动力场旋转动量分析。根据提出锅炉配风方式优化建议,分析现锅炉配风方式存在如下问题:油二次風挡板开度偏大;AB2、BC2两层二次风挡板开度偏大;CC、OFA两层二次风挡板开度偏小;AB1层二次风挡板开度偏小;BC1层二次风挡板开度偏大。此种配风方式,导致锅炉热态动力场旋转动量低,锅炉燃烧稳定性低,同时使得热态气流携带能力降低、炉渣含碳量和份额升高。

5.2 锅炉优化配风热态调试试验及试验结果分析

根据以上锅炉优化建议,提出如表4的锅炉优化配风建议并进行了现场热态调试(入炉煤干燥无灰基挥发分38%左右,燃烧器周界风开度增开至30%),锅炉稳定运行2小时后,现场观察锅炉6 m看火孔位置温度降至正常水平,取样化验飞灰、炉渣可燃物,分别为1.9%、8.7%,基本达到正常水平,取得了非常满意的预期效果。但从锅炉实际运行情况分析,燃烧稳定性仍差于低氮燃烧改造前,炉渣可燃物仍偏高。

6 结语

为解决某单位300 MW锅炉低氮燃烧改造后炉渣含碳量及炉渣份额升高的问题,分别从锅炉低氮燃烧改造方案、锅炉炉渣含碳量和份额升高机理、锅炉热态动力场旋转动量和锅炉配风方式4方面进行了机理研究,分析确定了锅炉热态动力场旋转动量偏低是导致炉渣含碳量和炉渣含碳量份额升高的主要原因,并根据此原理进行了现场热态优化调整,经过优化调整后,炉渣含碳量明显降低,此问题的成功解决,为优化改进锅炉低氮燃烧改造后经济运行水平积累了宝贵经验;同时提出了进一步优化改进锅炉低氮燃烧系统的建议。

参考文献

[1] 刘勇,魏凤,唐必光.四角切圆锅炉冷态动力场流动特性的试验研究[J].武汉大学学报:工学版,2002(6):52-55.

[2] 许慧斌,周向阳,曾汉才.湖北汉川电厂12号贫煤锅炉燃烧器反切改造方案的研究,热力发电,1995(6):17-21,25.

[3] 陈刚,邱继华,郑楚光.偏转二次风对炉内结渣的影响[J].动力工程,2004(1):5-8.

[4] 赵晴川.同心切圆燃烧系统偏转二次风的试验研究与探讨[J].热力发电,2007(3):41-44.

[5] 朱珍锦,章德龙,夏建军,等.同心圆二次风反切锅炉炉内气固多相流动特性的研究[J].上海电力学院学报,1996(3):16-21.