大型循环流化床锅炉炉内脱硫脱硝燃烧优化调整

2015-10-21郑昭郭瑞

郑昭 郭瑞

【摘要】CFB锅炉具有燃料适应性广、负荷调节范围大、燃烧污染物排放量低等优点,但其环保排放指标的控制也受多方面因素的影响。本文结合国家最新下发的环保标准,根据神华国神集团推广的CFB锅炉炉内脱硫脱硝一体化耦合技术,对郭家湾电厂锅炉脱硫和脱硝中存在的问题进行了分析总结,并通过一系列。

【关键词】循环流化床锅炉;床温;脱硫脱硝

一、锅炉简述

郭家湾电厂位于陕西省府谷县大昌汗镇郭家湾工业集中区,电厂选用哈尔滨锅炉厂生产制造的第一台国内自主知识产权的HG-1065/17.5-L.MG44型循环流化床锅炉,锅炉为双布风板、亚临界参数,炉膛蒸发受热面采用膜式水冷壁及水冷屏结构,其特点是取消了ALSTOM技术路线的外置床,将两级中温过热器及高温再热器以吊屏的形式 从炉顶分别悬挂于炉膛前墙、后墙,以增加过热器系统和再热器系统的辐射受热面积。锅炉共采用四个内径约8米的旋风分离器,布置在燃烧室两侧墙,外壳由钢板组成,内衬耐磨耐火材料,分离器上部为圆筒形,下部为锥形;每个旋风分离器下分别布置了一个非机械型回料阀,其回料方式为自平衡式,返料风与松动风用高压流化风机供给。

锅炉的脱硫方式采用炉内脱硫,其脱硫剂为石灰石粉,以气力输送方式分四点送入回料阀斜腿,分四路进入炉膛。

二、锅炉长期存在的问题及解决办法

1、存在的问题

1.1 床温高;1.2 循环灰量不足或不稳定;1.3 受热面超温;1.4 总风量大;1.5 受热面磨损;1.6 环保排放指标难控制,Ca/S高;1.7 锅炉飞灰CaO含量高

2、解决办法

1.1 增加炉内受热面;1.2 分离器提效改造;1.3 对风、煤配比优化调整;1.4 石灰石系统改造;1.5 石灰石籽料、粉料均匀给入炉膛。

三、锅炉系统改造

1、锅炉受热面的改造

锅炉在原有8片水冷屏的基础上加宽加长,每片增加5根,即将原水冷屏由原来的1.63m宽增加到2.55m,長度由原来的24米增加到28.45米,受热面增加约310m2;在此基础上,左右侧再增加两片水冷屏,受热面总计增加约540m2。

2、分离器的改造

在煤种不变的情况下,为了有效的增加锅炉循环灰量以降低锅炉床温,因此提高了旋风分离器的入口烟气流速,由原设计的23m/s提高至了29m/s(四个分离器入口缩口500mm,下部垫高400mm),分离器的分离效率大幅提高。

3、二次风口及除尘系统改造

新增加了12个上二次风口,比原上二次风提高了约2m,以降低NOx的生成量;对2#电袋除尘器更换了布袋。

4、脱硫系统改造

在原有石灰石粉系统(石灰石在回料阀斜腿分四路进入炉膛)的基础上新增加了一套石灰石粉输送系统,通过气力输送方式分四点送入裤衩腿内侧下二次风口,最后通过下二次风口送入炉膛,使石灰石粉均匀的喷入炉膛中,同时石灰石粉仓也进行了增容改造,两套石灰石粉气力输送系统共用一个石灰石粉仓。石灰石粉系统的自动采用烟气出口SO2排放量、锅炉总给煤量、床温变化、给煤量与石灰石需要量的对应关系,充分实现了石灰石输送系统的“三自动”。

石灰石籽料系统暂通过输煤5号带处上至炉前料仓,通过控制四台小皮带给料机分别进入四台刮板给煤机至炉膛脱硫。

四、锅炉系统改造后的效果

1、锅炉经受热面、分离器改造后,机组满负荷情况下锅炉的悬浮段差压约上升了600pa-800pa,同时经过锅炉的优化运行调整炉膛的下部床温降低了60~100℃(受热面改造后锅炉床温由970~990℃降至940~960℃,分离器改造床温可降至900~910℃,经过锅炉调整床温可降至870~890℃,若入炉煤粒径控制较好床温可降至860℃左右);

2、锅炉降床温改造后,在炉膛床温下降的同时,还降低了锅炉的风量,机组满负荷情况下:一次风量下降了6~10万m3/h,总风量下降了10~15万m3/h,这样不仅降低了风机的耗电率还减小了锅炉的磨损,对于双布风板结构的锅炉其一次风量的减小也降低了翻床的风险,提高了机组的可靠性。

3、脱硫系统改造后,满负荷情况下可以将SO2排放值控制在200mg/Nm3(折算6%O2)以内;添加石灰石籽料后,SO2瞬间排放的稳定性也明显提高。

4、烟尘排放指标降低较明显,现#2锅炉排放值约在20mg/Nm3。

五、锅炉燃烧优化调整

为满足国家2014年7月1日起执行《火电厂大气污染排放标准》(GB13223-2011)的要求:(6%氧量浓度下)二氧化硫排放浓度≤200mg/Nm3;氮氧化物浓度≤200mg/Nm3;烟尘排放浓度≤30mg/ Nm3,电厂锅炉专业在降床温改造和石灰石系统改造全面完成后,开展了炉内脱硫脱销燃烧优化调整试验,全面梳理机组运行和设备治理中存在的问题,制定了试验调整方案,并逐渐摸索出了适合本锅炉的调整方法。

1、入炉煤粒度在不同级配下的试验

1.1入炉煤粒度过大或过细,都可能造成锅炉床温升高。入炉煤粒度过大时,往往造成大颗粒煤沉积在炉膛的下部,导致床温升高;入炉煤粒度过细时,煤在进入返料器料腿的时候就开始加热燃烧,进入炉膛下部时,就充分燃烧,致使炉膛稀相区的燃烧份额减少,导致锅炉床温升高。

1.2试验前首先要求入厂燃料品质,保证源头质量过关。

1.2.1入厂原煤控制标准:低位发热量在5000大卡/千克以上,水份小于12%,灰份小于15%,含硫量小于0.5%,颗粒度小于30mm,小于1mm不大于15%;

2.2.2入厂矸石控制标准:低位发热量在700大卡/千克以上,水份小于10%,灰份小于45%,含硫量小于0.5%,颗粒度小于30mm;

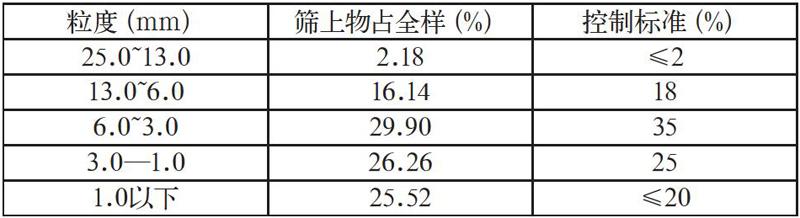

1.3根据我厂输煤破碎设备现状,改造了最新一代12排锤头细碎煤机,调整高幅筛间隙从8mm至12mm,更换了粗碎煤机锤头,经过不断的调整试验后,我厂燃煤颗粒度在经过调整后,基本稳定在以下表中范围:

粒度(mm) 筛上物占全样(%) 控制标准(%)

25.0~13.0 2.18 ≤2

13.0~6.0 16.14 18

6.0~3.0 29.90 35

3.0—1.0 26.26 25

1.0以下 25.52 ≤20

2、通过调整燃用煤种进行试验,主要用能东煤和榆家梁矸石配比在不同的发热量下试验对床温的影响

2.1#2炉采用能东原煤和榆家梁矸石配比进行试验,在颗粒度基本稳定的情况下,试验了不同发热量对床温的影响,从试验的情况看,入炉煤发热量的高低,对床温的影响较大,大约发热量每升降300大卡,床温升降约5℃。

2.2经过试验,发热量超过3500大卡时,床温大约上涨5—10℃,所以参烧矸石的比例很关键,掺烧太多时经济性较差,且易造成受热面磨损。但掺烧较少时,炉内的循环灰量较少,床温较高。经过综合分析,我厂原煤发热量5000大卡以上,矸石发热量800-1000大卡左右,入炉煤发热量配比在3300—3500大卡,煤矸配比1.5:1,床温低且较稳定。

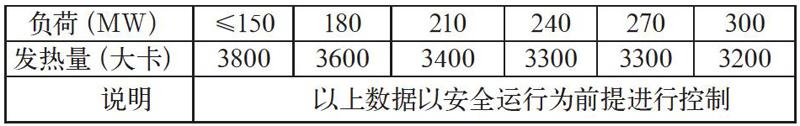

2.3保证控制锅炉床温在850℃--900℃之间,要求控制入炉煤发热量和负荷对应关系如下:

负荷(MW) ≤150 180 210 240 270 300

发热量(大卡) 3800 3600 3400 3300 3300 3200

说明 以上数据以安全运行为前提进行控制

3、调整内外侧上下二次风,试验不同的配风方式下,对床温和NOx的影响

3.1调整内外二次风对床温的影响进行试验。关闭原外上二次风门至10%,打开新加二次风门至100%,外上侧调门根据氧量调整开度。我厂新加的外二次风门为左后右共12个,在原外二次風门上侧,试验中,关小原外二次风门后,产生了一定的高度差,对于燃烧分级和脱氮产生了良好的作用,NOx基本能控制在200mg/m3以下,在氧量2%-3%之间,每涨0.1%,NOx含量大约上涨10mg/m3。

3.2试验内侧二次风对床温及NOx的影响。负荷300MW时,床温939℃/936℃,上部差压1300Pa,调整内侧二次风调门至全开,内侧上二次风手动门从50%至全开。外侧根据氧量调整至2%。床温下降约10℃,上部差压上升约200Pa。试验结果为NOx在200mg/m3左右,但二次风无调整余地。

通过对内外二次风的试验证明,外侧上二次风调整NOx,内侧二次风调整床温有明显的效果,目前在调整中控制内外侧二次风调门开度接近一致,基本能平衡床温和NOx的关系。

3.3二次风的调整对氮氧化物的影响较大,所以调整的总原则是:上层二次风开度大于下层二次风的开度,同层二次风开度遵循“中间大、两侧小”,左右墙二次风量小于前后墙二次风量,石灰石侧二次风大于同层其他二次风。

3.3.1裤衩腿内侧左、右侧上二次风(各4路)手动门开度40%;

3.3.2锅炉前墙上二次风电动门为50%;

3.3.3锅炉左侧上二次风手动门(6路)开度从前墙至后墙开度依次为50%、60%、70%、70%、60%、50%;

3.3.4锅炉后墙上二次风电动门为50%;

3.3.5锅炉右侧上二次风手动门(6路)开度从前墙至后墙开度依次为50%、60%、70%、70%、60%、50%;

3.3.6锅炉床上油枪二次风门(外侧下二次风)调门开度为15%~50%(根据负荷调整)

3.3.7 锅炉外侧二次风调门(左、右侧)开度与裤衩内侧二次风调门(左、右侧)开度比例为1:1.5。

3.3.8新加外二次风电动门开度为15%~40%(根据负荷调整)

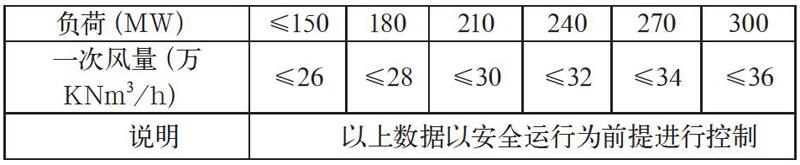

4、通过调整一次风量,试验一次风量对床温的影响

4.1根据不同工况下的床温情况,在满足最小临界流化风量的前提下,降低一次风量运行,减少受热面的磨损和减少密相区内的氧量。通过多次试验找到不同负荷下一次风量最高限值,形成一次风量与负荷相对应的优化曲线图,固化在日常的运行操作中。

负荷(MW) ≤150 180 210 240 270 300

一次风量(万KNm3/h) ≤26 ≤28 ≤30 ≤32 ≤34 ≤36

说明 以上数据以安全运行为前提进行控制

4.2在不同工况下,又做了多次提高一次风量的试验,床温呈现先下降后上涨到原来水平的现象,说明一次风量在满足锅炉流化的前提下,加大一次风量对于降低床温效果并不大。

5、调整锅炉床压试验

5.1首先进行了降低床压试验,当风室压力控制在14KP时,锅炉下部床温上涨15℃左右,说明床温会随着床压的降低而升高。

5.2在不同负荷段下进行了提高床压的试验。适当的提高床压,使锅炉的蓄热量增加,床温相对能稳定在一定范围,波动较小。根据多次的试验得出结论:锅炉床压每增加1KPa,锅炉下部平均床温约降低3-5℃左右。考虑到锅炉床压升高,会使一次风机电耗增加,受热面磨损增大,而且还存在翻床的危险,锅炉床压还必须保持在安全的范围内。所以应合理的控制炉膛下部床压在7kpa之内,风室压力14-17KPa,尤其是锅炉高负荷时,应适当的保持合理的床压。

6、调整氧量试验

6.1风量的调整能有效地改善风、煤灰的混合程度,我厂对风量的调整采取“低风量、低氧量”的运行调整方式,在不同的运行负荷下,氧量过大,会导致排烟热损失和风机电耗增加;反之,虽然使得风机电耗下降,但飞灰可燃物增加,未完全燃烧热损失增加,控制氧量在2~3%为最佳值。