冷轧硅钢划伤原因及对策问题研究

2015-10-21张尊干

张尊干

【摘 要】良好的表面质量对于冷轧硅钢片十分重要,通过现场考察与分析,找出了另外一种引起划伤的原因及应对措施,从而最终在生产实践中取得了良好效果,提高了产品的合格率。

【关键词】连铸坯;划伤;裂纹;铜板

0.前言

热连轧带钢划伤是生产过程中的常见产品缺陷带钢划伤后,而轧制区域产生的划伤,存在带钢表面,在经过冷轧后可以减弱或消除;而对铸机产生的划伤,潜伏在带钢表层内部,热轧检查人员在线检查不易被发现。在冷轧酸轧过后,表面较为明显,生产单位必须将产品降级处理,甚至被降为废品或切除划伤部分带钢,严重影响公司经济效益或延迟订单发货,造成信誉受损。如果作为热轧产品直接而流入市场,将使下道工序,不但产生质量异议需赔付,并且对公司将造成恶劣的影响。因此,对划伤的治理和控制,一直是各热轧生产单位的重要工作。

1.划伤原因分析及现象

热轧带钢表面划伤的因素较多,均是与带的设备造成。在生产过程中,与带钢接触的设轧工作辊、活套、精轧机架间及出口过渡板、卷下夹送辊、层冷辊道、卷取机入口上下导板、卷卷辊及弧形导板、卸卷小车托辊等,不同设备钢划伤的现象不同。而对于连铸坯产生的划伤冷轧无法消除,本文从冷轧带钢表面质量开始进行研究:

1.1酸轧后产品表面缺陷分析

酸轧后的产品板卷表面存在多条划伤,颜色呈白色,且位置固定。都集中在带钢上表面,此种缺陷因上表面除与轧辊和夹送辊接触外,对于轧机设备无法进行解释,因此只能从铸机方面进行分析。

1.2能谱分析情况

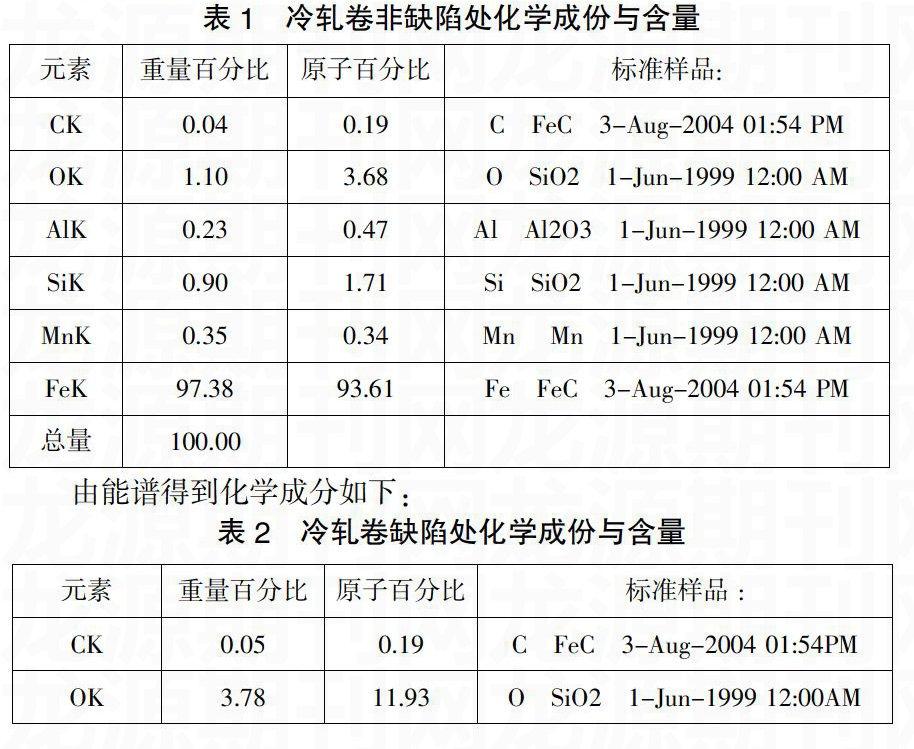

通过对冷轧卷缺陷处和非缺陷处的图谱和化学成分含量分析,可以看出:缺陷处的化学成分C、Al、Si、Mn的含量与非缺陷处基本无差别,但缺陷处的[O]含量剧增,是非缺陷处的3倍多;[Fe]原子百分数减少。

1.3热轧原因分析

由以上情况分析可以看出,此缺陷来源于铸机,于是吊出该浇次剪切的板坯头尾样,上表面传动侧有裂纹,同时存在严重的划痕。铸坯裂纹和划伤处对应的结晶器宽面铜板渣线部位发现有深裂纹(最深1.5mm左右)和划伤。

后在即将上线的结晶器铜板上发现有未完成洗干净的划痕,具体如下:上线铜板往往没有将龟裂、压痕、划痕等完全铣掉就上线,铜板上线时其龟裂、压痕深度往往就超过0.5mm深。而在热状态下龟裂纹将扩展,严重时达到3mm深,2mm宽,且从结晶器渣线部位一直延伸到底部。在熱轧后,裂纹被压合,无法发现此种缺陷,但是冷轧酸洗后存在多条白色痕迹,严重时有较强的手感。

通过以上调查、分析,划伤的主要原因:因结晶器铜板渣线部位的存在裂纹、拉钢过程中顺着裂纹产生的划伤、压痕,导致连铸坯划伤和纵裂纹。结晶器铜板的裂纹、划伤严重影响结晶器铜板导热的均匀性,初生坯壳的受热不匀,极易导致铸坯纵裂痕、纵裂纹的产生。铸坯的划伤、裂纹经过热轧轧制后缺陷表现不明显,但经酸轧后表现明显。

2.对策措施

(1)结晶器维修间加强对结晶器的使用质量和维护质量的监护,铣磨加工后的铜板不允许存在裂纹,对不符合要求的工况坚决不能上线使用。

(2)连铸班组对新上线结晶器铜板和浇次间对铜板仔细检查。新铜板有裂纹、划伤、压痕禁止用于生产;浇次间铜板裂纹、划伤、压痕深度不允许超过0.5mm。并在浇次间按要求将结晶器铜板打磨光滑。

(3)对于开浇的切头切尾进行检查,发现有裂纹或划伤坚决停浇处理,避免批量质量事件的发生。 [科]

【参考文献】

[1]亓立峰.浅谈冷轧硅钢表观缺陷产生原因及应对措施.山西冶金,2008.1.