GLS桁架自动化加工单元的结构研究及应用

2015-10-21王力斌

王力斌

【摘要】本文主要介绍了桁架自动化加工单元的总体布局、主要结构参数、旋转料库模块、机械手模块及节拍应用实例等。该自动线的设计研究及应用,降低了工人劳动强度,提高生产效率,减少人力成本,解放了劳动力,将给客户带来可观的经济效益。该加工单元的应用,使得数控机床的加工能力增强,数控加工技术更是锦上添花。

【关键词】桁架自动化加工单元;数控车床;机械手;旋转料库;节拍

1、概述

近年来,随着社会经济的发展,人力成本逐渐增加,在机加工行业中降低工人劳动强度,提高生产效率,减少人力成本才能更好的适应市场竞争的需要。因此,必须利用先进的自动化机械以取代人的劳动,满足工业自动化生产的需求,才能更好的适应市场竞争的需要。机械手是其发展过程中的重要产物之一,它不仅提高了劳动生产的效率,还能代替人工完成高强度、危险、重复枯燥的工作,减轻人的劳动强度。在机械行业中,机械手越来越广泛的得到应用,它可用于零部件的组装,加工工件的搬运、装卸,目前机械手已发展成为柔性制造系统fms中的重要组成部分。把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,可以节省庞大、低效率的工件输送装置,结构紧凑,而且适应性很强。并且实现加工过程的灵活性、自动化和无人化,它适合于机械零件的大批量生产。

目前我国大多数工厂的生产线上数控机床装卸工件仍由人工完成,其劳动强度大、生产效率低,已经满足不了生产自动化的发展趋势。为了提高工作效率,降低成本,并使生产线发展成为柔性制造系统,适应现代机械行业自动化生产的要求,针对具体生产工艺,结合机床的实际结构,利用机械手技术,设计用上下料机械手装置代替人工工作,以提高劳动生产率,并大幅降低人工成本。桁架自动化加工单元具有自动上下料、自动翻面、自动检测等功能,可以实现零件从毛坯到成品的全部加工工序。该单元由两台或多台数控车床、一至二套桁架机器手、旋转料库、成品料库、翻面机构等组成,结构布局紧凑,占地面积小、操作便捷等优点。

2、桁架自动化加工单元

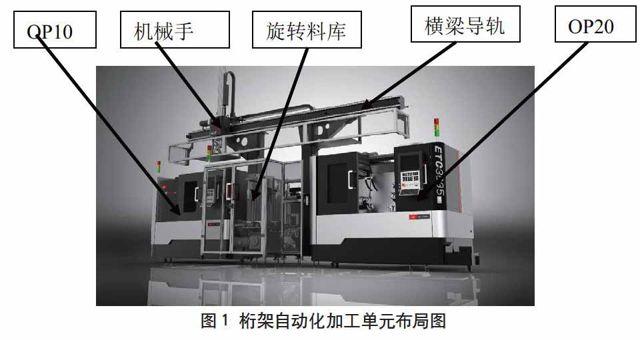

2.1自动化加工单元的布局。自动化加工单元由一套桁架机器人与两台数控车床串联组成,毛坯旋转料库位于自动线左侧,成品料库位于自动线右侧,工件翻面模块位于两台机床中间立柱处(如图1所示),左侧为第1序OP10数控机床,右侧为第2序OP20数控机床。桁架机器人负责从料库去料并完成此两台机床的上下料,1序到2序之间要经过翻面平台进行一次翻面。

2.2总体结构设计及主要技术参数。在两台数控机床中间用两根立柱支撑横梁导轨,两根立柱在高度方向设计可调,此结构具有节省空间的特点,占地面积小,结构紧凑。横梁导轨采用齿轮齿条传动,电机主动轮采用润滑毛毡齿轮,并结合集中润滑系统对传动系统进行充分的润滑,大大的降低了快移时产生的工作噪音。经过计算,选配的两轴驱动电机最大加速度为4m/s2,水平轴最大快移速度达到100m/min、竖直轴最大快移速度达到80m/min。桁架机械手两轴重复定位精度为±0.1mm,抓取重量为25kg(含手部)。

3、桁架自动化加工单元的主要模块结构

3.1旋转料库。自动线的毛坯料与成品料由16工位的旋转托盘式料库实现装载,料库可装直径为φ50-φ150mm的盘类零件,堆积料高可达到400mm,工件毛坯由人工放在旋转料库中,该料仓配置了上料与下料的两个工位,通过电机和链条带动的料库旋转已达到传送物料的作用。料仓的上料与下料位处分别设置有两套提升与下降机构,料库执行程序根据信号自动控制。首先托板气缸将上下料均推到上极限位置,随着上下料的进行,当上料与下料丝杠均移动到下极限位置时,两个托盘气缸同时退回,转位电机带动分割器带动两个上下料托盘实现180度转位。转位完成后托板气缸同时再次推出,上料与下料丝杠上移到对应感应开关位置,此时旋转料库配合机械手的取料和放料,依靠对射开关感应工件,控制上、下料提升机构的自动运行。实现与机械手模块的上下料动作。

3.2机械手模块。机械手模块由1套带有直线气缸的抓手支架和1套气爪组成,可同步完成上料与下料动作,上下料效率高。两个气爪均采用卡工件外圆方式,单套气爪抓取工件最大重量为5kg,要求气源压力为0.5MPa以上。手爪设计成可调结构,以适应零件外径尺寸的变化。气爪配有工件弹出机构,保证在上料时,工件定位面可靠的压在卡盘夹具的定位面上,保证工件加工的上料稳定性。

3.3工件翻面模块。翻面模块采用直线气缸和选装气缸的有机组合来实现工件两序之间的换面操作。由于零件是按照两序加工的,考虑到自动线的结构紧凑性和翻转的快速可靠性,因此,在自动线的两序之间加一个翻转工位来实现对工件的180°翻转。具体工件动作为:上料时,機械手模块将工件放置在带导杆气缸的定位盘上,宽型气爪将工件夹紧,带导杆气缸退回,摆台带动宽型气爪完成180°翻面,带导杆气缸伸出接住工件,宽型气爪松开。机械手模块将工件抓走。

3.4人工抽检台。自动线设有人工固定检测平台,可根据客户工艺要求,编程设置完成指定数目的工件后机器人就自动放置一个成品到检测平台就进行抽检,操作者可以将放在固定平台上的工件拿走进行人工测量。

4、桁架机械手工作流程节拍和零件加工节拍实例

桁架自动化加工单元要求上下料流程节拍小于或等于机床加工零件的最大节拍,才可保证自动线的最大加工效率。桁架机械手的工作流程可分为以下六步:1)机械手从料库上料区抓工件至机床OP10上方;2)机械手将工件送进OP10机床,装卸料,然后运行至翻面区上方;3)机械手将工件放入翻转台手爪内,然后翻转机构将工件换面;4)机械手从翻转台抓取第一序成品,翻转台回转并返回至起始位置;5)机械手将翻面完成的工件放进OP20机床,装卸料,然后将成品工件运行至料库下料区;6)机械手下料,并返回至料库上料区上方等待;每个工作流程都是按照上述六步循环。

此桁架机械手动作节拍包括机器人从上料托盘取料6秒,移动到OP10机床3秒,给OP10机床换料16秒,移动到换面机构处3秒,工件换面7秒,移动到OP20机,3秒,给OP20机床换料16秒,行走至下料托盘3秒,下料托盘放料5秒,全过程的总节拍为62秒。

以加工的?92离合器盘毂为例,第1序加工时间为70秒,第2序加工时间为66秒。而机械手的节拍为62秒,小于机床对此零件两序的加工节拍,故此机械手自动线满足机床处于最大利用率的生产节拍要求。

5、结束语

桁架自动化加工单元应用在机加工生产线,大大提高了机械加工的自动化程度,生产效率大幅度提高,大大的解放了劳动力,节约了人力成本,给用户带来可观的经济效益。该加工单元主要适用于多品种、高效率的加工,具有通用互换性,更具有柔性、精密、智能的特点,是未来机加工行业的发展方向。该加工单元的成功应用,使得数控加工技术更加锦上添花。