多孔组合模具在数控冲床中的应用

2015-10-21徐亚国

【摘要】此文以多孔成型为例,阐述了通过自主开发的多孔组合模具及配套加工自动编程软件进行数控编程,利用数控冲床对多孔钣金件加工的方法和过程。

【关键词】数控多孔组合模具;工艺分析;数控编程

1、引言

转塔式数控冲床以其快速、高精度的柔性冲切加工系统和数控编程仿真技术对产品的精确预测的优点,近年来应用越来越广泛。但国内外传统常规的数控标准模具一直束缚着企业发展的要求,数控模具技术的开发与创新成为企业提升产品质量和生产效率的永恒课题。根据企业现有产品的特性,将多孔组合模具应用到加工各类网孔门板的过程中,不仅能提高生产效率,更能加强门板的平整度要求及视觉效果,提升产品的质量,从而给企业创造出可观的经济效益。

2、概述

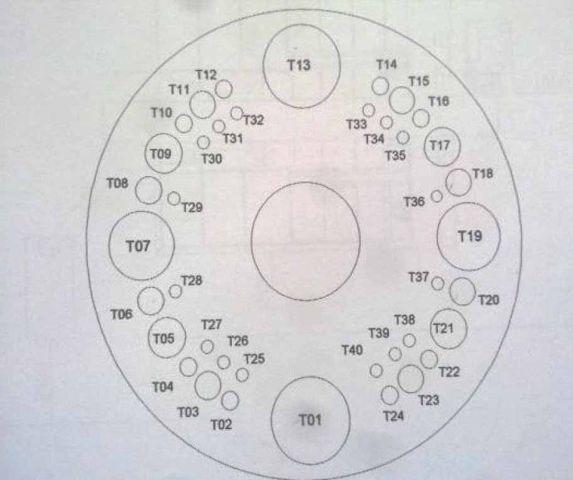

因通信通风机柜必须符合信息产业部通风面积60%以上的要求,该工艺须在机柜前后门板上冲切大量的网孔或蜂窝孔,一件22000*600*600机柜的门板用标准单孔模上数控冲切网孔就需花费48分钟,严重影响到了企业的生产效率和交货期,且由于不间断地单孔冲压板材会严重变形,直接影响到产品质量。为了提升公司产品的竞争力,相继开发设计了24孔、16孔、12孔、6孔等多视觉感形多孔组合模,以满足各类网孔门板的生产加工。该模具设计开发成功实施,可将原本应用标准单孔模具在数控冲床中加工一件网孔门板时需耗时的48分钟降至4.6分钟,将生产效率提升6-10倍,加工时因减少了门板单位面积的受压次数,从而极大提高了各类网孔门板的平整度质量,视觉上整体一致性效果良好。通过合理设计,工艺技术分析到位,不仅模具本身可靠性好,更换冲芯方便,且与相同孔位数量的单孔模具相比,成本还能有所下降。现以24孔组合模具为例作详解。

3、多孔组合模具的结构及工艺分析

3.1适用范围

多孔组合模适用于冲切任何网孔门板,可根据网孔区域选择合适的6孔、12孔、24孔模,若冲裁面网孔排列未满足规定网孔区域则可选用单孔模补足。

3.2模具的结构及组成

24孔组合模具,由上模整组及下模组成,上模整组导套、卸料板、冲芯垫片及上模组成,拆卸方便,只需拧下上模整组导套四周的6颗弹簧螺钉即可,更换冲芯亦只需拧下4颗螺钉,取下2颗定位销即可。

3.3主要技术指标和相关参数

3.3.1模料的选用

模料的材质是模具使用寿命的保重,因此要选用耐磨性,韧性大的进口模具钢DC53或SKH-9。DC53是在SKD11(Crl2MoV)基础上改进的冷作模具钢,DC53经1040℃淬火和520~530℃高温回火后,硬度HRC可达62~63,韧性为Crl2MoV的两倍,是目前常用的冷作模具钢中最高的,且切削性、磨削性较好,电加工变质层残余应力小,残余奥氏体极少,碳化物细小并分布均匀。SKH-9日本日立YSS安来钢,此为钨钢高速度钢,属于冷模工具钢,耐磨性,韧性大,宜于制造强力切割用耐磨,耐冲击各种工具,高级冲模等。

3.3.2确定工位

公司现有数控冲床为台湾台励福公司生产、冲裁压力均为30T、工位40个、分别为A工位24个、B工位8个、C工位4个、D工位2个(D为旋转工位)、E工位2个。

通用厚转塔模具一般按模具能加工的孔径尺寸进行分级,方便模具的选用。通常分为A、B、C、D、E五档。

A(1/2”)工位:加工范围Ø;1.6~Ø;12.7mm

B(11/2”)工位:加工范围Ø;12.7~Ø;31.7mm

C(2”)工位:加工范围Ø;31.7~Ø;50.8mm

D(31/2”)工位:加工范围Ø;50.8~Ø;88.9mm

E(41/2”)工位:加工范围Ø;88.9~Ø;114.3mm

即A工位最大外径绝限尺寸为12.7/B工位为31.7/C工位为50.8/D工位为88.9/E工位为114.3,根据所需冲切外径,选择所需导套外径,确定合适的工位,此组24孔模为D工位。

3.3.3确定冲切力

公司现用冲床最大冲裁负荷为30T,而最佳冲裁负荷为80%即24T。

根据冲孔形及材料厚度可以计算出冲孔所需的冲切力。如无斜刃口冲芯的冲孔冲切力计算方法:

冲切力(kN)=冲芯周长(mm)×板材厚度(mm)×材料的剪切强度(kN/mm2)

3.3.4间隙的选择

上模和下模的间隙,是冲孔加工最重要的因素之一,如果间隙选择不合适会使模具寿命缩短,或出现毛刺,引起二次剪断等,使得切口形状不规则,脱模力增大等,因此正确选择间隙非常重要。上模和下模的间隙用总差值表示,如:使用Φ6.4的上模和Φ6.6的下模时,间隙为0.2,间隙受材料材质的影响,一般碳素钢取板厚的10%-20%最优,数控转塔冲床若没特殊要求,可参照下表:

4、数控编程的运用

NEWCAM PUNCH是一套结合加工经验与软件技术的专用CAD/CAM系统,充分支援CNC数控冲床加工所需要的工切辅助工作,从精密绘图,规划加工路径,即时冲孔路径模似,转换CNC程式到DNC传送等程序。

4.1数控编程的步骤和方法

数控编程是通过系统自带应用软件进行操作的,操件简单,编程只须根据产品图纸要求及切孔大小形状选择最合理的模具,确保冲次接刀最少限度,能用A工位不用B工位,能用B工位不用C工位,能用C工位不用D工位,因D工位为运动旋转工位,机械损耗较大,E工位为零件外形X轴/Y轴(0度/90度)切边模具。程序应考虑零件的成型型腔凸台等等,熟悉了解各工位模具导套的外径尺寸参数,避免成型型腔密度高离边缘近,在冲切外形时造成重叠压坏。各工位模具导套外径尺寸参数:A工位为25.4、B工位为47.83、C工位为69.78、D工位为111、E工位为133.2。

5、总结

多孔组合模具在机件冲制过程中,断面状况、尺寸精度和形状误差都在冲裁件质量的可控范围中,基本滿足一般冲裁件的要求。同时冲裁件的翘曲现象也不会影响生产的正常进行。(材料的相对厚度越大,弹性变形量越小,因而制件的精度也越高。冲裁件尺寸越小,形状越简单则精度越高。)通过实践验证,该模具结构设计合理,经试模调试合格,已进行批量生产,满足零件的技术要求,质量稳定可靠,为公司创造直接经济效益每年3000万以上(公司现有台励福数控冲床10台)。

参考文献

[1]李小海.模具设计与制造.电子工业出版社

[2]于淑贞.制造技术与机床铺,2007年第9期

[3]施晓春.锻压装备与制造技术,2005年第2期

[4]黄勇军.设备管理与维修,2009年第12期

[5]林亨,韩志宏.组合机床与自动化加工技术,1999年第1期

作者简介

徐亚国(1968-)男,汉族,本科学历,杭州临安人,高级经济师,主要研究通信领域。