集装箱立转设备架体结构优化

2015-10-21葛立臣权明伍

葛立臣 权明伍

【摘要】本论文就是依托ANSYS这样一个高效的计算平台,以集装箱立转装卸设备为研究对象,利用ANSYS软件分别从强度、刚度方面对设备主梁进行优化设计并计算,运用了有限元法中的一阶方法,得到了主梁的最大应力、最大应变和最大位移等计算结果。并对改进后的架体进行有限元分析和模态分析,通过优化产品的性能更大程度的提升,材料的利用率显著提高。

【关键词】集装箱装卸设备;ANSYS;结构优化设计

本论文来源于2014年度吉林省高校科技与社科“十二五”科研规划项目《集装箱立转装卸设备研究》,立项编号为吉教科合字[2014]第599号。

本课题针对集装箱在港口的装运效率,对集装箱设备的结构优化设计,使得吊装与装箱动作同时完成,可以实现双向竖立,且不需要调整运输车以及集装箱方向,使用十分方便,较好的提升了干散货集装箱的装运效率与效益。

1、集装箱立转设备的结构

1.1设备的概述

QJL-20/350型集装箱立转装卸设备(简称为立箱机),是辽源市鑫锐工矿机械制造有限公司(XRC TM,简称鑫锐机械)最新研发制造的一种性能先进的新概念集装箱装卸吊运专用设备,主要用于公路汽运干散货集装箱的吊运、集装箱干散货的立转装卸等作业。1

1.2集装箱立转设备的结构组成

QJL-20/350型集装箱立转装卸设备,主要由底座、升降架、立转架、浮动吊盘、行走架、升降油缸、摆动驱动装置、行走驱动装置、电液控制系统等部分组成。

1.3集装箱立转设备的工作原理

单箱位转场式立箱机与双箱位立箱机具有同样的集装箱立转方式:既可采用单向立转,亦可采用双向立转。其主要区别是:只能够容纳单个集装箱宽度,集装箱运输车从中部驶入,将集装箱从运输车上吊起,运输车驶离后,方可将集装箱立转起来,作业时要求备有用来倒箱的空集装箱运输车辆。在需要较远距离转移装卸场地时,可采用由集装箱运输车辆背负方式转场作业。

2、设备的主梁结构优化

主梁主要承受集装箱的重量,它是实现立转加载的重要原件,承受的载荷为180KN。主梁是由钢块两条,16Mn钢板t16-3件组成。

2.1主梁拓扑优化

插入一个displacement,选中梁侧面,约束xyz三个方向的自由度。插入一个force,选中模型上端的印记面,在分量Y输入-50000N。插入一个shape finder。选中中梁,设置target reduction为90%。右键solution点击solve,求解结果如图所示。

橙色代表可去除的区域,灰色表示保留区域。由表格可知,原始质量为676.04kg,优化后质量为162.54kg,减重接近90%。

2.2拓扑设计后的静力学分析

根据拓扑分析,16Mn钢板t16-3件中间的钢块替换成28b工字钢-2条。

2.2.1分配材料:选中如图3-28所示模型,选择材料为16Mn,设置材料为Q235;设置网格element size为40mm;右键mesh插入一个sizing,选中梁两端侧面,设置element size为8mm;右键mesh插入一个sizing,选中梁两端侧面,设置element size為2mm;右键mesh,点击generate mesh;通过计算得到单元个数为45924,节点数是222000。

2.2.2添加约束和载荷:插入一个displacement,选中梁侧面,约束xyz三个方向的自由度;插入一个force,选中模型上端的印记面,在分量Y输入-50000N;右键点击solve,求解。得到优化后的等效应力分布云图,最大应力为199.46MPa。得到相对应的总体变形云图,变形最大值为1.6494mm。材料安全系数最小值为1.2534(当安全系数低于1时表示材料失效)。

2.2.3拓扑优化设计前后结果对比:通过优化设计,对比主梁改进前与改进后优化结果,更改设计后的模型质量比原来减少了84%,但是最大应力和最大变形的变化却仍在材料的许用范围内,因此拓扑优化后的模型结构强度依然满足结构要求。

3、集装箱立转设备架体结构优化

3.1改进前系统结构的约束方式

由于实际作业过程中,由于架体下端与底座相连,所以没有针对底座构建优化模型;也就说没有按照理论上的没有对底座进行约束,只是对架体下端进行约束而已,约束的依据是:集装箱立转设备立转架与底座之间的相对静止关系。以此得到了该集装箱立转设备架体准确的约束方式,为实际工程中,约束的处理提供了参考依据。本文主要是通过对架体进行减值原则约束,并计算分析,最终得出当立转设备的行走架位于跨中位置时,其变形来源于竖直方向。

3.2集装箱立转设备架体进行拓扑优化后结构分析

基于系统结构拓扑优化结果,在材料允许的范围内以及保证结构强度的基础上,进行系统结构拓扑优化:

3.2.1刚度计算

工况一:行走架位于架体跨中,加载重力载荷,没有风荷载和工作荷载作用,该种工况下刚度计算结果对应的总体变形云图如图所示:

工况二:行走架位于架体跨中,同时考虑工作荷载以及重力荷载,该种工况下刚度计算结果对应的总体变形云图如图所示:

3.2.2强度计算

工况三:行走架位于主梁中间,满载静止(考虑静载荷载作用),考虑集装箱自重,同时施加立转架承受的弯矩。该种工况下强度计算结果相应的总体变形云图如图所示:

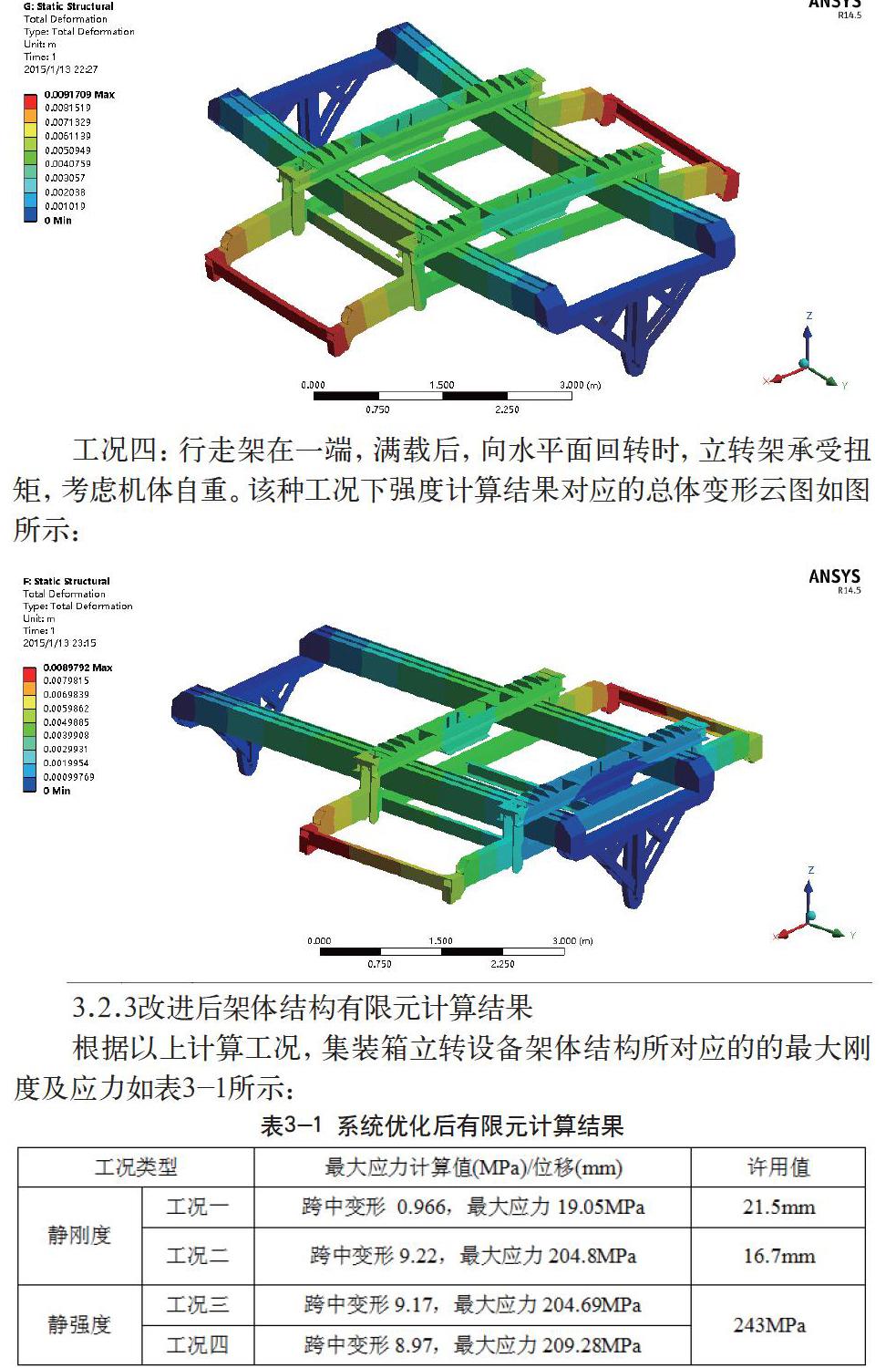

工况四:行走架在一端,满载后,向水平面回转时,立转架承受扭矩,考虑机体自重。该种工况下强度计算结果对应的总体变形云图如图所示:

3.2.3改进后架体结构有限元计算结果

根据以上计算工况,集装箱立转设备架体结构所对应的的最大刚度及应力如表3-1所示:

表3-1 系统优化后有限元计算结果

当行走架在一端,满载后,向水平面回转时,立转架承受扭矩,考虑机体自重。从上述分析中可以看出,最大的结构应力值是209.28MPa,在许用力范围内,由此可见,其结构设计符合所有工况的使用要求。从改进后的有限元分析结果可以看出,当满载时,立转设备的强度和刚度都满足使用要求;同时可以看出,其中有三种工况存在应力变形且变形均是增加的,但是变形增加幅度在材料性能允许范围内的。

结论

1)主梁优化后的强度上升了,同时也就对材料起到的充分利用。

2)在ANSYS模块中直接构建参数化模型的方式,可以节约了大量的时间,进而提升了设计效率。

3)优化后,架体的质量大幅的减少,这样做的意义很大,一是节省材料,经济性就上去了。二是轻化结构,充分发挥材料的性能。

参考文献

[1]黄兴建.集装箱装卸设备的现状和发展趋势[J].起重运输机械,2000(2).

[2]宿艳彩.基于ANSYS软件的桥架结构参数化有限元分析[D].西南交通大学,2006.

[3]张清卫.基于ANSYS的钢框架结构优化设计研究与软件开发[D].天津大学,2004.

[4]白浩亮.大跨度门式起重机结构有限元分析与改进[D].河北科技大学,2013.