汽车白车身车门装配质量控制实例分析

2015-10-21庞禄

庞禄

【摘要】白车身制造质量是汽车外观质量的载体,直接影响整车外观和整体性能,进而影响客户满意度和整车品牌形象。我国自主品牌汽车最终要谋取发展,提高汽车白车身制造质量是关键所在。本文结合C公司的生产实际,针对白车身车门装配问题进行质量分析与控制,提升车身制造精度,从而提高自主品牌汽车市场竞争力。

【关键词】白车身;车门装配;尺寸精度;质量控制;

1.1问题描述

C公司总装车间反馈,某车型背门右侧明显低于侧围,与后尾饰灯处干涉伤漆(如图1-1所示),90%以上的车辆需要调整背门铰链来弥补,调整量较小,且调整困难,而且调整铰链处需做补漆处理,费工费时,严重影响总装下线交验。

1.2原因分析

1.2.1"碎石法"问题分解

围绕存在问题,利用"碎石法"(CSW Crush Stone Way)问题管理方法对问题进行分析,利用推论及假设为主的对背门与尾饰灯干涉伤漆问题进从人、机、法、料、环、测的角度进行工艺流分解,逐一验证确定要因。

1)对总装员工装配方法进行检查,将5台总装故障车辆进行调整,发现5台车均存在尾灯与尾饰灯棱线存在高差3mm左右,而检验标准规定高差≤1mm,尾灯与侧围间隙不均,经调试合格后,3台车干涉现象消失,2台仍存在轻微干涉,可判定总装尾饰灯装配并非真因。

2)将尾灯、尾饰灯进行符UCF检具检测,间隙均符合要求,可判断尾灯、后尾饰灯尺寸偏差并非真因。

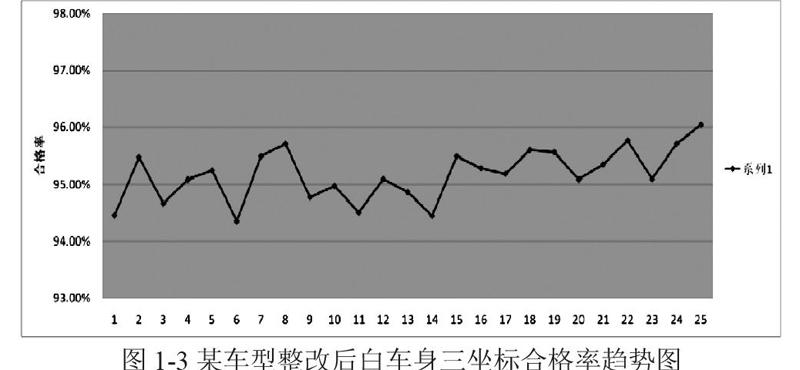

3)在线追踪白车身背门装配过程,发现背门腰线左侧高于侧围2mm,右侧腰线低于侧围,且左侧背门尾灯下部与侧围间隙小,右侧背门尾灯下部與侧围间隙大,为进一步判定是否真因,以同样方法采集背门与侧围的间隙125组数据(基准值:5±2mm)进行过程能力分析。

从图1-2中看到工序能力指数CP=1.14,表明工序能力充足,但背门装配间隙均值(5.6248mm)与目标值(5.000mm)之间存在显著差异(p < 0.05),缺陷率为1.37%,致使实际工序能力指数PPK只有0.74,过程能力指数CPK只有0.79,因CPK=0.79﹤1.33表明过程能力不足,应采取措施立即改善,提高产品制造质量。

1.2.2"分层法"问题分解

针对白车身背门工序过程不足问题,运用分层法从4M1E(人、机、法、料、

测)5个角度进行原因分析,找出根本原因。

(1)员工操作问题:检查背门装配员工操作方法,装配员工均使用工装夹具、间隙块,按照工艺作业指导书要求进行装配,并对背门铰链螺栓打扭力,保证螺栓螺母无松动。

(2)夹具原因:对合车工位右侧围焊接夹具进行三坐标检测,发现右侧围上部加强件定位销Z方向低于理论值3.776mm,由于其与顶盖后横梁搭接匹配,从而致使顶盖后横梁右侧偏低,最终导致背门装配时右侧棱线相对侧围偏低。

1.3 整改措施

1)工艺技术部将右侧围上部加强件焊接工位定位销Z向优化调整3mm,并进行20台车跟踪试装,验证效果。

2)质量部将背门与侧围高差纳入作业指导书,焊装检验严格控制背门右棱线高出侧围棱线≥2mm下转。

3)总装在装配后尾饰灯时保证与侧围的间隙,防止避免因后尾饰灯后部翘起在生产过程中已造成与背门干涉伤漆。

1.4 效果评价

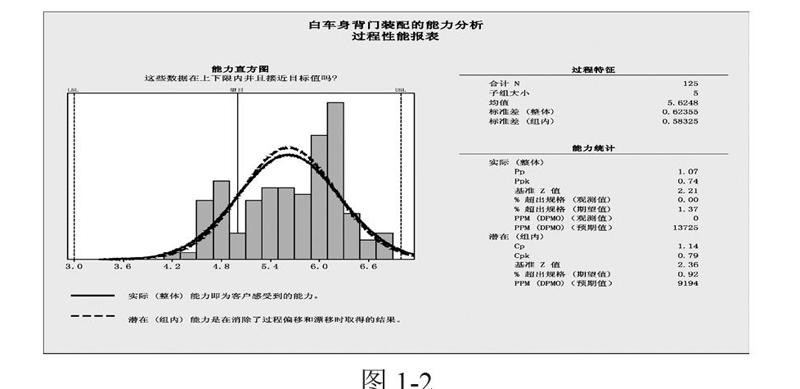

经过上述整改措施实施以后,抽取25台白车身进行三坐标测量,计算白车身尺寸合格率都达到 94%以上,如图1-3。

为进一步验证生产过程质量是否稳定受控,在调整线抽取25台白车身,检测背门与侧围的装配间隙值,计算其 Cpk 值1.35>1.0,且过程均值与目标值之间不存在显著差异(p>0.05),缺陷率为0%。工序质量较理想。

同时,验证总装下线车辆,背门与尾饰灯已消除了干涉现象,尾灯处的车身外观间隙符合工艺要求达到了预期目标,从而,缩短了焊装及总装的调整工时,提升了生产效率,降低了生产成本。

结语

本文从制约企业生产发展关键因素--提升汽车白车身制造尺寸精度控制入手,以2mm工程指标作为衡量,从过程质量控制角度出发,遵从"数据驱动质量"的理念,运用PDCA循环中"碎石法"、"分层法"问题管理与科学数据统计分析方法两者相结合,寻找引起质量数据波动的原因,制定对策和措施,降低过程变差,提高工序过程能力,最终达到提高白车身尺寸精度的目标,从而达到持续改进的目的。

参考文献

[1] 来新民,林忠钦,陈关龙.轿车车体装配尺寸偏差控制技术[J].中国机械工程,2000(11):1215-1220

[2] 庄明惠. 汽车制造 2mm 工程实施方法的探讨[J].汽车工艺与材料,2004:11-14

[3] 朱平. 轿车白车身焊装质量控制关键技术及其应用研究[D].上海:上海交通大学,2001

[4] 肖敏红. 江铃某车型白车身制造质量控制研究[D]. 吉林:吉林大学,2011

[5] 何军,方凤青.基于控制图和 Minitab 软件的某公司SPC 应用研究[J].大众科技,2011(11):31 -34