浅析提高滑轮精车工序加工合格率的研究与实践

2015-10-21罗雪梅

罗雪梅

【摘要】第四石油机械厂以生产大、中型修井机和海洋修井机为主的石油机械厂家,为石油钻采行业提供装备支持。滑轮是钻机和修井机工作时的关键零件,其质量要求严格,产量需求较大,若在生产加工过程中,质量控制不到位,产品合格率不高,就会对生产效率和经济效益造成不良的影响。本文运用QC质量管理体系,就滑轮加工的合格率低的问题进行了调查、分析,找出造成不合格品的主要原因和次要原因,并对主要原因提出详细的对策并实施,实施成效明显,值得在类似加工工序上推广。

【关键词】滑轮;加工质量控制;合格率;对策

前言

第四石油机械厂以生产大、中型修井机和海洋修井机为主,凝聚二十余年车装钻修设备设计制造经验将动力、绞车,设计制造了多种类型的车装钻机。车装钻机、井架、游车系统及传动机构全部装载于自走式底盘上,并配备有发动机和液力机械传动箱,具有作业负荷大、效率高,性能可靠、越野能力强等特点。

天车和游车滑轮是钻机和修井机工作时直接负载的重要部件,位于井架顶端和游车大钩上,是一个定、动滑轮机构。我厂的滑轮是自主加工生产的,经过跟踪调查发现,滑轮加工的合格率并不理想,以精车内孔工序为例,产品加工的合格率为95.5%,我厂滑轮的总产量为2400件/年,根据合格率计算得出,要加工出2400件/年合格品,仅精车内孔这道工序,就会产生113件/年废品,废品率高,经济损失大,因此研究提高滑轮加工的合格率的对策和措施具有重要的意义。

1、现状调查分析

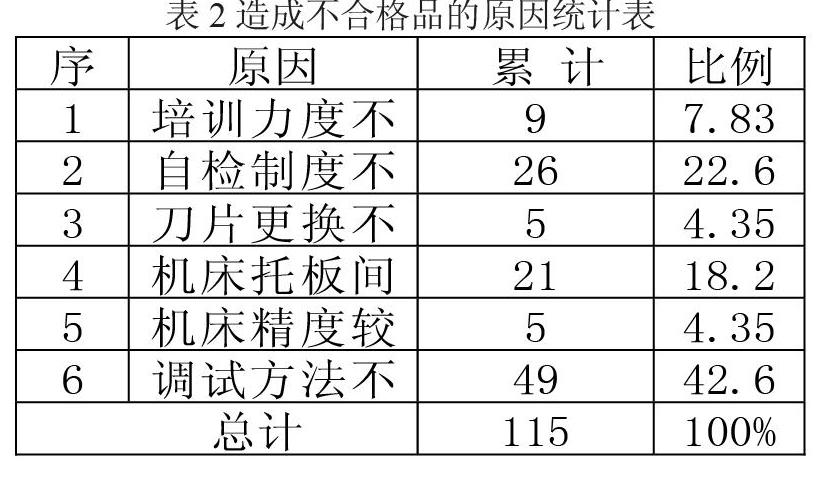

为了掌握第一手资料,查找造成滑轮报废的原因,提出切实有效的防止措施,运用QC管理体系,对滑轮的精车的生产环节进行了跟踪统计如表1:

2、制定对策

针对要因所制定的对策,所有的次要因素通过培训加强认识和改善,尽可能的减少不必要的废品来提高合格率。对主要因素的对策如表3。

3、对策实施及成效

1)调试方法:经过调试方法的改变和改进静平衡工装的设计之后,调试废品由原来的49件降低到7件。

2)自检制度不合理改善

改善前:由于精车内孔工序没有做自检分析记录,各人自检频率未能按照要求进行自检,造成未检测出来的不合格产品流入下道工序,报废滑轮26件;

改善后:每个员工记清自己加工产品的跟踪号,下道工序加强三检值,方便产品的追溯和不合格原因调查。加强对自检不合格人员的考核。

经自检制度改善后,自检不到位废品由26件降低到3件。

3)机床老化

改善前:机床本身精度损失较大,托板间隙较大,加工精度差,因此报废21件。

改善后:严格执行三保,調整间隙,随时对床子精度进行检验,精加工产品时,由指定的师傅加工,用专用刀具加工,并用百分表测量和跟踪最后加工过程。加工废品减少为3件。

4、效益

1)经济效益

经过整改精车内孔工序废品率由原来4.79%下降到现在的1%,整改前,每年精车内孔工序造成废品数量为115件,整改后,每年精车内孔工序造成废品数量为24件,废品数量减少了91件,直接节约成本2700×91=245700元(由于滑轮有天车滑轮大钩滑轮按平均每件2700元计算)即每年可节约成本216400元。

2)社会效益

活动的开展,不仅降低了工序废品率,提高了精车内孔工序产品质量,减轻职工的劳动强度,同时加强了职工的质量意识,增强了职工群众的创新意识和参加产品质量管理活动的积极性。

5、巩固措施

1)对关键部位的调试方法进行改进

每次调试时按照新的方法进行调试,对平衡工装加强检测。

2)加大自检力度,加强考核措施

对每个员工所加工的产品进行追溯,对连续三个月没出现废品或提出有效的提高产品合格率的意见建议的给予一定的鼓励。

3)改进刀具角度和质量,专人配专床,加强检测

刀具换为专用刀具,加工到还剩下0.02mm左右时,停床但不退刀,用百分表测量,师傅熟知机床的跟刀量。

总结

1)通过本次系统研究分析与整改,不仅提高了本工序的合格率,且从实践活动中掌握了查找产品缺陷原因的方法,质量控制对策的实施方法等质量改进方法的应用。

2)通过归纳总结,提升员工发现问题和解决问题的能力,提高了员工参与质量的积极性和主动性。

参考文献:

[1] 马泉林,周麟升。运用QC管理方法解决缸盖大面针孔难题[J]。特种铸造及有色合金,2008.8

[2] 胡顺。焊接式滑轮加工工艺分析[J]。金属加工(热加工) ,2010(22)