大风干旱地区CRTS ?型双块式无砟轨道单梁框架法施工技术

2015-10-21杨绍波

杨绍波

【摘要】 文章以兰新铁路采用CRTS ?型双块式无砟轨道为工程背景,对单梁框架法双块式无砟轨道的总体施工方法进行了研究,并探讨了在严格控制施工精度及质量的情况下,在大风干旱地区防止混凝土开裂等问题上,如何提高施工功效。

【关键词】 大风干旱地区 双块式无砟轨道 单梁框架法 施工技术

1.工程概况

兰州至乌鲁木齐第二双线全线跨越甘肃省、青海省、新疆维吾尔自治区三省区,沿线气候环境差异较大,线路多处于严寒、温差大、风沙大、日照强、干旱缺水等恶劣自然气候条件下。根据铁道部关于兰新第二双线设计批复意见的相关要求:正线轨道铺设无砟轨道,其结构型式以成段双块式无砟轨道为主.

由于工程地处西北季风强烈的干旱风沙地区,且属西北地区首条无砟轨道铁路项目,针对工程的重点和难点,我们开展了专项研究,在原有轨排框架法的基础上进行改进(仅在长大隧道中使用),使其运用于路基及桥梁地段无砟轨道道床板施工,并从混凝土防开裂及提高无砟轨道精度着手,摸索总结出一套比较成功的施工工艺,形成本施工技术。

2.施工方法和控制标准

2.1 隔离层施工(仅桥梁上有)

1)在混凝土底座顶面设置隔离层,隔离层采用4mm厚聚丙烯土工布。

2)土工布接缝与轨道方向垂直,采用对接方式用胶带粘贴,不得出现折叠和重叠。

3)利用CPⅢ網,确定并弹出轨枕边线、轨道中线的3道墨线。

4)道床板尺寸、钢筋位置及保护层厚度按验标的要求据此墨线控制。摆放钢筋时纵向搭接长度应满足设计要求。

2.2 安装弹性垫板(仅桥梁上有)

1)根据设计在限位凹槽周围安装橡胶垫板和泡沫板。

2)垫板边条:采用泡沫板加工而成。

3)安装时使其与凹槽周边的混凝土密贴,不得有鼓泡、脱离现象、并用胶带封闭所有间隙。

2.3 道床板底层钢筋安装

根据全站仪放样点,在底板顶面上用钢卷尺量出底层钢筋间距,并标记;按梅花型布置预制好的砼垫块,每平方米4个;布置纵、横向钢筋,安装绝缘卡,并用绝缘卡固定。

2.4 散枕

由吊车将轨枕吊装至工作面,人工或散枕器按设计要求散布轨枕。保证轨枕间距符合要求。

2.5 轨排框架就位

采用60kg/m钢轨夹板和TB螺栓纵向连接,多榀排架连接后形成标准轨道模式。

将每榀轨道排架扣件螺栓孔位置与轨枕上螺栓孔位置对齐,平稳、缓慢地将排架放置于轨枕上。

将轨枕组装至框架前要对扣件进行清理(轨枕上安装扣件时也必须对轨枕承轨台和扣件的组成部分逐一清理)

单梁框架就位组装,安装支架螺栓。将框架和轨枕进行连接,使用内燃机扳手,按照设计要求的扣件扭矩250N·M,将轨枕和框架进行组装。

2.6 轨排粗调

使用测量仪器对轨排进行粗调。

单梁轨排利用轨道排架横向、竖向调整机构完成轨排的粗调工作,按照先中线后水平的顺序循环进行。

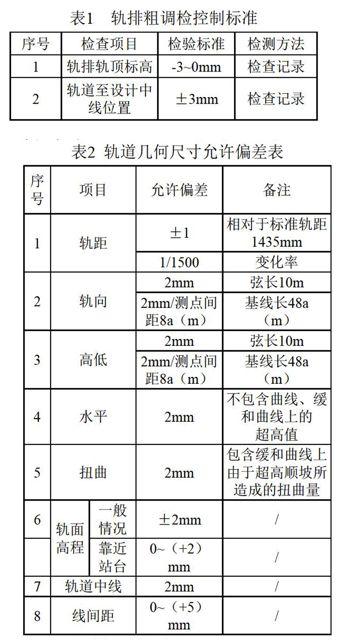

粗调工作必须重视,粗调到位能大大提高精调时的效率,其要达到的标准见表1:

表1 轨排粗调检控制标准

序号 检查项目 检验标准 检测方法

1 轨排轨顶标高 -3~0 mm 检查记录

2 轨道至设计中线位置 ±3 mm 检查记录

2.7 上层钢筋安装

(1) 轨道粗调工序完成后,进行道床板上层纵横向、架立钢筋及接地钢筋安装。

(2)钢筋节点间采用绝缘卡绑扎固定;绑扎完成后将多余部分进行剪除。

2.8 电阻测试

(1) 非接地钢筋中,任意两根钢筋的电阻值不小于2MΩ。

(2)按照施工图,进行接地钢筋、接地端子的焊接,焊接接地端子时保证平直以及紧贴模板。

2.9 模板安装

(1) 道床板模板分横向模板、纵向模板。横向模板设计总长度为2.8m,纵向模板长度分3.5m一节。

(2)道床板伸缩缝位置模板的安装是整个模板安装的重点,根据设计要求,每19.5米一节单元板,分段浇筑成形。伸缩缝处必须采用特制钢模板,施做时先将传力杆以下部分的条形聚乙烯泡沫板位置固定并定位准确,然后插入特制的锯齿形钢模板,锯齿形钢模板穿过传力杆两边夹住条形聚乙烯泡沫板,浇筑道床板的过程中一次成型。

锯齿形钢模板锯齿位置与传力杆位置向对应,模板长度2.8米,同时除了混凝土接触的外表面要涂刷脱模挤外,与条形聚乙烯泡沫板接触的内表面也要涂刷脱模挤。混凝土初凝后需适当的松动钢模板,以便于后期拆模。

(3) 相邻的两块模板用螺栓连接,螺栓连接时一定要保证相邻两块模板之间不出现错台,并在两模板连接面处贴双面胶或胶条,以防止模板间出现缝隙漏浆。

2.10 轨排框架的固定

单梁框架的轨向锁定器,锁定在两侧支承层侧边,精调时还要利用轨向调节螺杆进行轨道中线调整。

2.11 轨道精调

(1) 用轨检小车和全站仪逐一检测每根轨枕处的轨顶高程、轨道中线位置、钢轨间距、方向、水平等几何形态,并进行调整。

(2) 用两侧的轨向锁定器进行轨道中线的调整,用螺柱支腿进行轨道标高的调整。

(3)轨道调整定位合格后,检查轨排固定装置,防止混凝土浇筑时轨排移位。

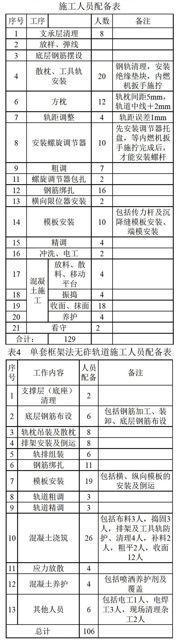

(4)轨道精调后,轨道几何形位允许偏差见表2:

表2 轨道几何尺寸允许偏差表

序号 项目 允许偏差 备注

1 轨距 ±1 相对于标准轨距1435mm

1/1500 变化率

2 轨向 2mm 弦长10m

2mm/测点间距8a(m ) 基线长48a(m)

3 高低 2mm 弦长10m

2mm/测点间距8a(m ) 基线长48a(m)

4 水平 2mm 不包含曲线、缓和曲线上的超高值

5 扭曲 2mm 包含缓和曲线上由于超高顺坡所造成的扭曲量

6 轨面高程 一般情况 ±2mm /

靠近站台 0~(+2)mm /

7 轨道中线 2mm /

8 线间距 0~(+5)mm /

2.12 混凝土浇筑

(1) 浇筑前对沉降缝及假缝模板进行涂油处理,洒水润湿底板及轨枕表面。使用防护罩保护钢轨、扣件及轨枕不被混凝土污染。

(2)浇筑混凝土前,首先检查和确认精调结果,如果轨道放置时间过长(超过6h),或环境温度变化超过15℃,或受到外部条件影响,必须重新精调。

(3)混凝土振捣使用插入式振捣棒,振捣时避免捣固棒触碰轨排与支撑架,插点布置应均匀,不得漏振。混凝土振捣完成后,及时修整收面,收抹面分四道:第一道人工整平,第二道精平,第三道压光,第四道局部压光。收面时应特别注意轨枕四周及框架底部,需采用自制的长抹刀进行收面。

(4)大风干旱地区由于混凝土表面水份蒸发快,容易造成混凝土表面開裂,所以无砟轨道道床板(底座板)收面应在施工棚内进行,施工棚每个作业面至少配置100米,为了便于人工移动,底部配有行走滑轮。采用施工棚作业时,要考虑物流组织的影响,每个循环施工完成要置于同一线路后方。

(5)对框架轨排易损易污染部件(钢轨、扣件、框架、螺杆调节器、丝杠)进行防护。

2.13道床板数据采集

在浇筑混凝土后框架拆除前,并且无太阳直射和温度变化不大的环境条件下,按要求扭矩上紧扣件,然后精调小车采集每一个轨枕处的数据。不论结果是否超标都必须采集每一个轨枕处的数据,对不合格点,及时做好标记,为以后更扣件提供可靠数据。采集完数据后及时松开扣件、适时拆除框架。

2.14 框架、模板的拆除运输和配件清理

(1) 道床板混凝土抗压强度达到5MPa后,先将纵横向模板连接和横向模板连接以及与地面的连接松开,然后人工配合吊车进行模板的拆除,依次逐块拆除、将各种型号模板等分别归类、集中。

(2) 模板拆除后,应及时找出接地端子。

(3) 安排专人负责对拆卸的模板、排架及配件等用毛刷进行清洁处理,配件集中储存在集装筐中,以备下次使用。

(4) 先拆除螺杆后拆除扣件,可避免螺杆和液压扳手之间的相互影响。

3. 工效分析

3.1 提高工效的方面

3.1.1 施工精度更高

相比较简易工装法,框架法无砟轨道轨排整体性更好,稳定性也更好。轨排结构稳定,轨道几何形态控制牢固。对于精调完成后,混凝土施工等所造成的轨排扰动影响较小。

通过复测数据证实,使用框架法的精度控制要比简易工装无论是绝对值还是平顺性都要精确,对于后期长轨精调的换件率也可以有效的控制,从而达到更好的经济效益。

3.1.2 轨排组装、精调更方便

由于是整体结构的框架,所以轨排组装更方便,轨距也更容易控制。

框架自带的轨向调节螺杆和高程调节螺杆,可以有效方便的进行轨向、高程调节。调整幅度大、而且控制方便。从而对起轨(第一次粗调)要求降低,也进一步提高了轨排组装的效率。

同时,调节螺杆与框架为一整体,调节起来更加方便,准确性更高,效率也更好。传统的简易工装只能通过横向制动和螺杆调节器进行微调,效率慢且幅度小。使用框架法可以大大提高精调效率。

3.1.3 施工工序简单

相对于简易工装,框架法省去了几道施工工序,如:安装、倒运螺杆调节器、安装横向制动、修补螺杆孔等。

框架法有自带的调节螺杆,所以不需要安装螺杆调节器,从而省去了大量安装、倒运的工作。

安装横向制动工序复杂,材料制作、钻孔、安装丝杆和螺栓、补空、焊接等需要大量人工和材料。而框架法因有自带的轨向调节螺杆,所以省去了横向制动这一步骤,而且调节轨向更加方便。

由于单梁框架的高程调节螺杆在模板外侧。所以浇筑完混凝土之后没有螺杆孔,也不需要进行螺杆孔修补。

3.1.4 单套工作面施工人员少

由于省去了几道施工步骤,同时,轨排组装、精调等步骤的效率提高,相应的施工人数也相对减少。

按照每天施工120米的施工进度,单套工作面简易工装需要120-130人左右,而相同的工效框架法只需要100-110人。大大减少了人工成本。

具体见表3、表4。

表3 单套简易工装法无砟轨道施工人员配备表

序号 工序 人数 备注

1 支承层清理 8

2 放样、弹线

3 底层钢筋摆设

4 散枕、工具轨安装 20 钢轨清理,安装绝缘垫块,内燃机扳手施拧

6 方枕 12 轨枕间距5mm,轨道中线+2mm

7 轨距调整 4 轨距误差1mm

8 安装螺旋调节器 10 先安装调节器托盘,等内燃机扳手施拧完成后,才能安装螺杆

9 粗调 7

11 螺旋调节器包扎 2

12 钢筋绑扎 16

13 横向限位器安装 2

14 模板安装 10 包括传力杆及沉降缝模板安装、端模安装

15 精调 4

16 冲洗、电工 2