并流蓄热式MAERZ石灰窑控制系统的设计

2015-10-21李晓宾

李晓宾

摘要:本文介绍了山东莱钢并流蓄热式MAERZ石灰窑使用西门子S7-400 PLC系统实现并流蓄热式MAERZ石灰窑原料成品系统、窑本体系统、煤气混合及加压系统、助燃空气系统、废气排出系统的自动化控制。

关键词:并流蓄热式;西门子PLC;自动控制

莱钢并流蓄热式MAERZ石灰窑是莱钢大型冶金辅料项目的主体,是以高炉和焦炉的混合煤气为燃料,30mm-70mm的优质石灰石为原料,煅烧低活性石灰的装备。石灰窑系统的生产过程采用西门子PLC系统实现自动控制,以及使用WINCC软件监控与石灰窑操作有关的所有检测系统和设备运行,自投入运行以来,系统运行稳定可靠,抗干扰能力强,操作维护方便,为冶金辅料的正常生产提供了可靠的保证。

1.工艺描述

莱钢并流蓄热式MAERZ石灰窑使用了先进的工艺,全部实现了原料成品系统、窑本体系统、煤气混合及加压系统、助燃空气系统、废气排出系统的自动化控制。同时MAERZ石灰窑采用并z`流蓄热式方式,即两个窑筒轮流加热、蓄热、装出料,热能利用充分,大大提高了成品石灰的活性。

1.1原料成品系统

原料系统由以下几个部分组成:原料运进、贮存、筛分、合格料入窑、碎石灰石外运等。为了保证石灰石的煅烧质量,在每个贮仓的下面设置有筛分装置进行筛分,这样石灰石经筛分后分成两种粒级:30-80mm的筛上料和30mm以下的碎料,碎料由胶带机运送到碎料仓中,筛上料由传送皮带送至窑的上料小车,在由小车将石灰石供应给窑筒顶部的卸料料斗,按照要求进行给料。

成品系统由成品运转、贮存、制粉、风送组成。烧好的石灰在窑底部经震动给料机均匀下到两条传送皮带上,经筛分后运到石灰仓,石灰仓上设有两个破碎机,大于3mm的石灰运到破碎机继续破碎,小于3mm的送到粉灰仓中贮存。

1.2窑本体系统

窑本体主要由窑壳和耐火内衬组成。一个窑本体分为两个窑筒,采用并流蓄热式方式,即两个窑筒轮流加热、蓄热、装出料两窑筒的功能(煅烧和蓄热)交替互换,两个窑筒的作用也随之互换。

1.3燃烧系统

燃烧系统通过助燃风机鼓风使经过煤气混合和加压后的煤气与空气按照一定的比例混合,并进行充分的燃烧。该石灰窑为双筒竖窑,煅烧石灰为两筒交替进行,因此石灰窑的操作过程是:煅烧→停窑→加出料→换向→点火煅烧的循环过程。

1.4废气排出系统设计

废气排出系统所包括的设备有除尘器和废气管道。废气风机用于石灰窑煅烧时产生的废气排出的动力源,风机的流量为165000m3/h,风压3300kPa。废气温度为180°C。风机用电机为变频调速,通过它可以调节废气流量。在生产过程中废气流经过换向阀,经废气除尘器和废气风机和烟囱从窑顶排出。在煅烧石灰时,废气只从排气筒排出,在停窑时,窑顶废气管路均为开启,以使定部窑筒内处于负压状态,免除窑顶废气外泄。

2.系统配置

莱钢并流蓄热式MAERZ石灰窑自动控制系统采用Siemens STEP7系列PLC硬件组成基础自动化系统,上位机采用工控机,配置20英寸TFT;采用WINCC监控软件,Windows 2000作为系统平台界面,组成计算机化的操作系统,实现人机通讯;编程器采用IBM笔记本。控制站与站之间采用Profibus总线进行通讯,控制器与上位机之间采用工业以太网进行通讯。

整个控制系统有3套西门子S7-400 PLC,来完成原料成品系统、窑本体系统、煤气混合及加压系统、助燃空气系统的自动化控制。1套西门子S7-200 PLC系统完成废气排出系统的自动化控制功能。其中每套PLC系统中都只有一块CPU模板,与西门子软件兼容,通过电缆连接IM通讯模板完成远程I/O点与CPU的通讯功能。

在软件方面,它使用以太网 TCP/IP协议与操作员站、工程师站以及其它的组成部分完成外部通讯。在硬件方面 采用环网通讯,每一个系统有一个尾纤盒,通过光纤进行通讯,采用环网通讯的好处是当其中的某一条连接系统的光纤出现故障时,操作站可以通过选择其他路径访问系统,使通讯不受影响。

3.系统控制功能实现

根据以上生产工艺概述可知,莱钢并流蓄热式MAERZ石灰窑自动控制系统主要由原料成品系统、窑本体系统、煤气混合及加压系统、助燃空气系统和废气排出系统组成。因为MAERZ石灰窑采用并流蓄热式方式,即两个窑筒轮流加热、蓄热、装出料,所以本系统的难点在于煤气混合、加压以及助燃空气系统的自动化控制上。

3.1煤气混合系统自动化控制功能实现

莱钢并流蓄热式MAERZ石灰窑是一个双输入(高炉煤气输入量、焦炉煤气输入量),单输出(混合煤气压力)的多变量系统。由于煤气变化复杂,不可预见的因素很多,无法得到精确的数学模型,因此,采用三个单回路闭合系统的PID控制方法。

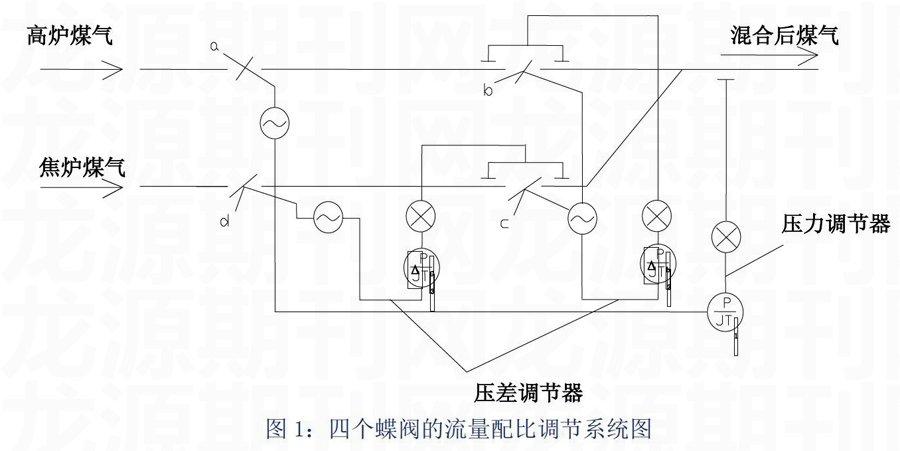

煤气混合站采用四个蝶阀的流量配比调节系统,根据混合煤气的压力和两种煤气流量的配比,进行自动调节,其方法是保持两种煤气的体积混合比和混合后的压力不变。

系统的动作原理简述如下: 在每组需混合的煤气管道上,为使两种不同发热量的煤气流量成一定的比例及保持混合后煤气压力的稳定,设有一套压力调节装置T1和两套压差调节装置T2和T3。在焦炉煤气和高炉煤气管道上各装有两个蝶阀。其中蝶阀b和蝶阀c具有相同的流量特性,即在保持蝶阀前后压差恒定的条件下,蝶阀的相对开度和蝶阀的相对流量之间的关系相同。通过选择蝶阀b和c的直径可以达到此要求。当蝶阀b和c同步运行以保持开度相同,并用压差调节装置以保持蝶阀b和c前后压差恒定时,便可实现通过两个蝶阀的煤气流量比例不变。

四个蝶阀调节系统的动作过程是: 当用户减量时,混合煤气压力偏离给定值,压力调节器T1输出改变,作用于执行机构,使蝶阀a关小,减少高炉煤气流量。这时,蝶阀b上的压差变小,此信号使压差调节器T2的输出改变,作用于执行机构,使蝶阀b关小,直至蝶阀b上的压差恢复到原来的给定值为止。由于蝶阀b和c系同步运行,因此在蝶阀b关小的同时,蝶阀c也关小,而压差变大。此信号使压差调节器T3的输出改变,作用于执行机构,使蝶阀d关小,直至蝶阀d上的压差恢复到原来的给定值为止。这样,蝶阀a 、b 、 c和d都因用户的减量而关小,但是两煤气的流量配比却依然保持不变。四个蝶阀调节系统的特点是调節性能稳定,操作可靠,既有稳压的作用,又有调比的作用。如图1所示:

(1)ΔPb.ΔPc压差设定值为400Pa

(2)流量配比达到:高炉煤气:焦炉煤气=2:1

目标:让P恒定,ΔP也恒定,若F减小,导致ΔP变大,所以将a阀关小,导致ΔPb变小,将b阀关小,使ΔPb恢复成设定值。同时c关小,导致ΔPc变大,所以控制将d阀关小,直至ΔPc恢复成设定值。

3.2煤气加压系统自动化控制功能实现

莱钢并流蓄热式MAERZ石灰窑设计了3台加压机,两用一备。加压机电机均采用变频电机以使风机可以调节煤气流量。 正常工作时,1#,2# 加压机处于正常运转状态,并且它们的进出口管道阀门及附件也都处于开启状态,但由于3#加压机是备用机,因此它及其进出口管道的阀门、附件都处于关闭状态。当1#或2#加压机检修时,3#加压机开始运转,其进出口管道的阀门、附件及手动蝶阀也同时打开。

由于MAERZ石灰窑为双筒并流式竖窑,两个窑筒各有一套煤气燃烧系统,煅烧石灰是两个窑体交替进行,间隔时间为12-15分钟,交换时有1分钟时间停止向石灰窑供煤气,这一分钟时间内要求高压煤气回流到煤气主管中。因此,当窑处于交换状态时,主管道上气动蝶阀打开,通向窑体的气动蝶阀关闭。当石灰窑检修时,则加压机全部停止,其进出口管道阀门关闭。

3.3燃烧系统自动化控制功能

MAERZ石灰窑采用并流蓄热式方式,如图1所示,每隔12分钟换向一次,在第一个燃烧周期,燃烧空气从窑筒1的顶部进入,在风机的抽力下向下流动,同时被热得石灰石预热。在到达煅烧段时,与此处喷枪输送来的煤气混合,接触到赤热的石灰石立即燃烧,空气和煤气的混合物一边燃烧一边与石灰向下移动,这个过程称为并流煅烧。同时生成的石灰进入冷却段,从窑底供入的石灰冷却空气将石灰冷却到100摄氏度以下时,石灰从窑底卸出。冷却空气被石灰加热后上升到连接通道处,与燃烧废气混合进入窑筒2。

进入窑筒2的混合气体在废气除尘风机作用下,上升穿过煅烧带进入预热带,将刚装入的石灰石进行预热。把热量释放给石灰石后混合气体温度降低,从窑顶废气管经除尘系统后从烟囱排出。一个周期完成后,各种气体停止流动,相应的设备开始换向,换向时间40-50秒,换向期间石灰从每个窑筒底部卸出。正常生产时,两个窑筒交替装料,而烧好的石灰均匀连续地由两个窑筒卸出。

助燃空气的流向取决于助燃空气管道上换向阀的阀板位置。助燃空气通过Φ864换向阀进入两台Φ1220换向阀,其中一台Φ1220换向阀的上口是关闭状态,助燃空气进入煅烧窑筒,此时另一台Φ1220换向阀的侧口是关闭状态,助燃空气无法进入。在停窑换向时,Φ864换向阀的上口关闭空气放散。Φ1220换向阀对于助燃空气是关闭的,窑顶的烟气经过Φ1220换向阀排出。

助燃空气量的计算:

CO+1/2O2=CO2 H2+1/2O2=H2O CH4+2O2=CO2+2H2O

为了使煤气充分燃烧,并考虑安全操作,取空气过剩系数11%,实际生产时,煤气量根据实际热值计算,燃烧空气量要根据煤气的可燃成分和用量来计算。

燃烧空气量==(CO占煤气中体积数/2+ H2占煤气中体积数/2+ CH4占煤气中体积数/2)×(每期耗量/小时)×(1/氧气占空气分数×空气过剩率)

考虑到每小时换向时间约为5分钟,以环境温度250C,海拔高度111米修正风机风量:Ve=燃烧空气量×(60/55) ×(1.013/1.000) ×(298/273)

在实际操作中,还要根据大气温度、压力修正计算风机风量。

調节过量的空气系数,它在某种程度上控制燃烧空气的量,这使两个竖窑内沿燃烧区的温度均匀分布(通常,Maerz PFR石灰窑燃烧区的温度在燃烧区的任何点应为约950C。太多的过量空气导致燃烧区上部的燃烧温度太高,这很危险,因为它可能导致块形成,并损坏烧嘴喷枪,喷枪保护箱和耐火衬里。过量空气太少导致通道温度高或离开气体的一氧化碳含量高,这也很危险,因为它可能导致窑通道的温度太高,废气管道或布袋收尘室的一氧化碳排放过高或有爆炸危险。在窑运行期间,仔细观察安装在窑连接通道中的光学高温计温度读数,从而确定过量空气的正确值。

4.结束语

综上所述,该控制系统在大型冶金辅料的实际应用中,性能稳定可靠,网络技术较成熟,能够满足生产的需要。